Materiały ścierne to narzędzia używane do szlifowania i polerowania materiałów. Ich główną funkcją jest usuwanie nierówności, chropowatości lub uszkodzeń z powierzchni materiału poprzez tarcie i szlifowanie. Materiały ścierne są powszechnie stosowane w obróbce metali, obróbce drewna, obróbce kamienia i wielu innych zastosowaniach przemysłowych. Poniżej znajduje się wprowadzenie do materiałów ściernych:

Spis treści:

Materiały ścierne – definicja

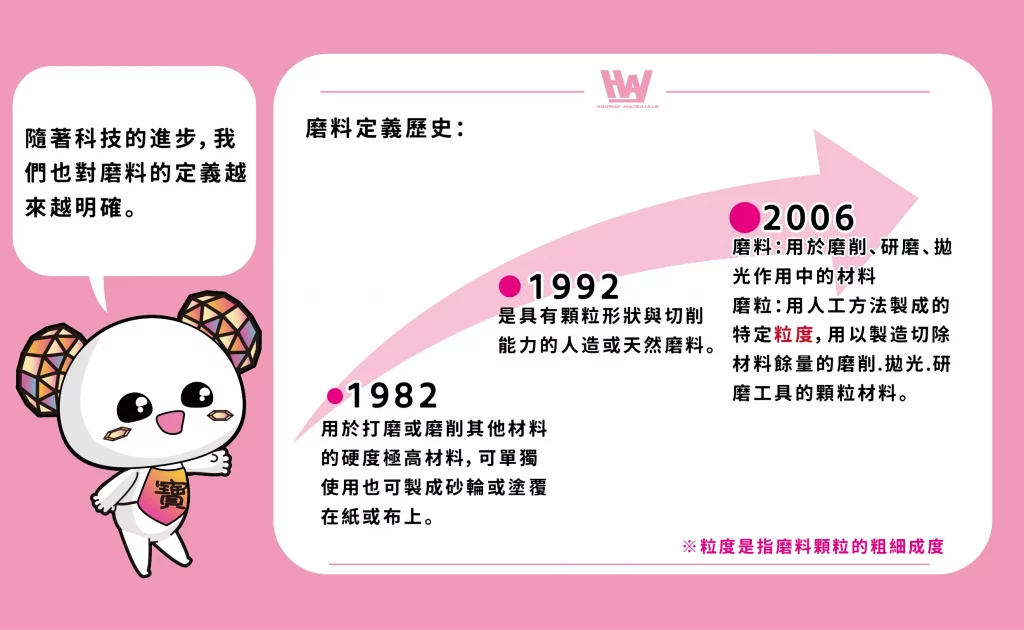

1982: Materiał o ekstremalnej twardości, stosowany do szlifowania lub ścierania innych materiałów. Może być stosowany samodzielnie lub w postaci ściernic albo być nakładany na papier lub tkaninę.

1992: Naturalny lub sztuczny materiał o ziarnistej strukturze i zdolności do cięcia.

2006: Materiał, który odgrywa rolę w szlifowaniu, polerowaniu i wykańczaniu. Jest wytwarzany sztucznie do określonej wielkości ziarna, używany do wytwarzania narzędzi ściernych, polerskich i szlifierskich, które usuwają nadmiar materiału. Materiał ziarnisty, który w stanie wolnym jest używany bezpośrednio do szlifowania lub polerowania.

Klasyfikacja i symbole materiałów ściernych

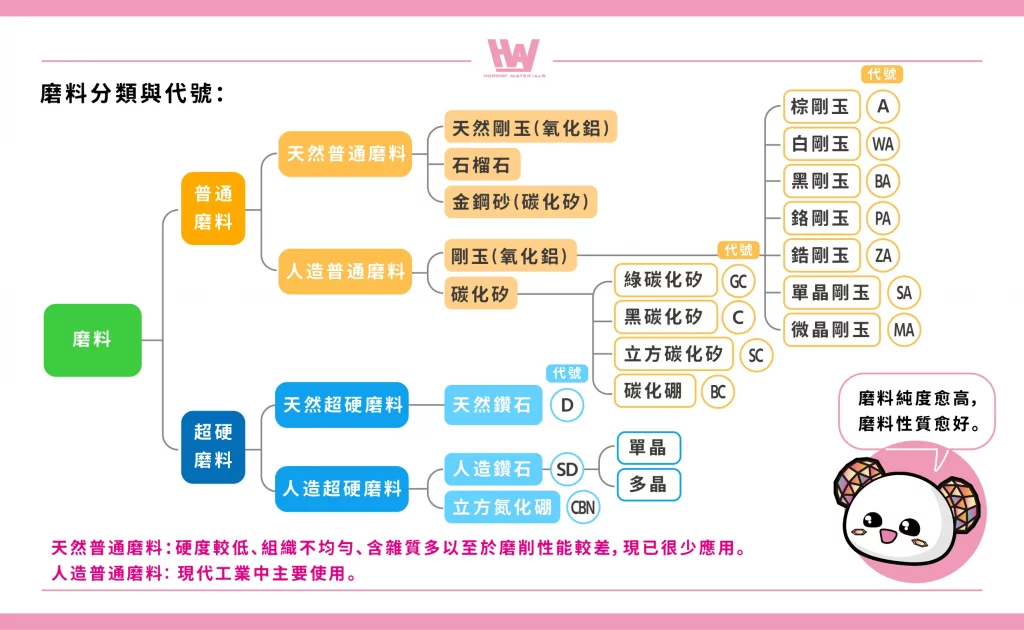

- Naturalne materiały ścierne: częściej stosowane w starożytności. Obecnie są rzadko stosowane ze względu na niską twardość, niejednorodną strukturę i dużą zawartość zanieczyszczeń, a tym samym słabą wydajność szlifowania.

- Sztuczne materiały ścierne: są one szeroko stosowane w nowoczesnym przemyśle.

Podstawowe właściwości, jakie powinien posiadać materiał ścierny:

Podstawowy surowiec do produkcji narzędzi ściernych, może być stosowany bezpośrednio do szlifowania i polerowania.

Materiał ścierny, który może szlifować obrabiany przedmiot.

Powinien mieć podstawowe cechy: twardość, wytrzymałość, siłę, stabilność termiczną, stabilność chemiczną, właściwości technologiczne.

-

- Wysoka twardość: Twardość materiału ściernego musi być wyższa niż twardość obrabianego przedmiotu.

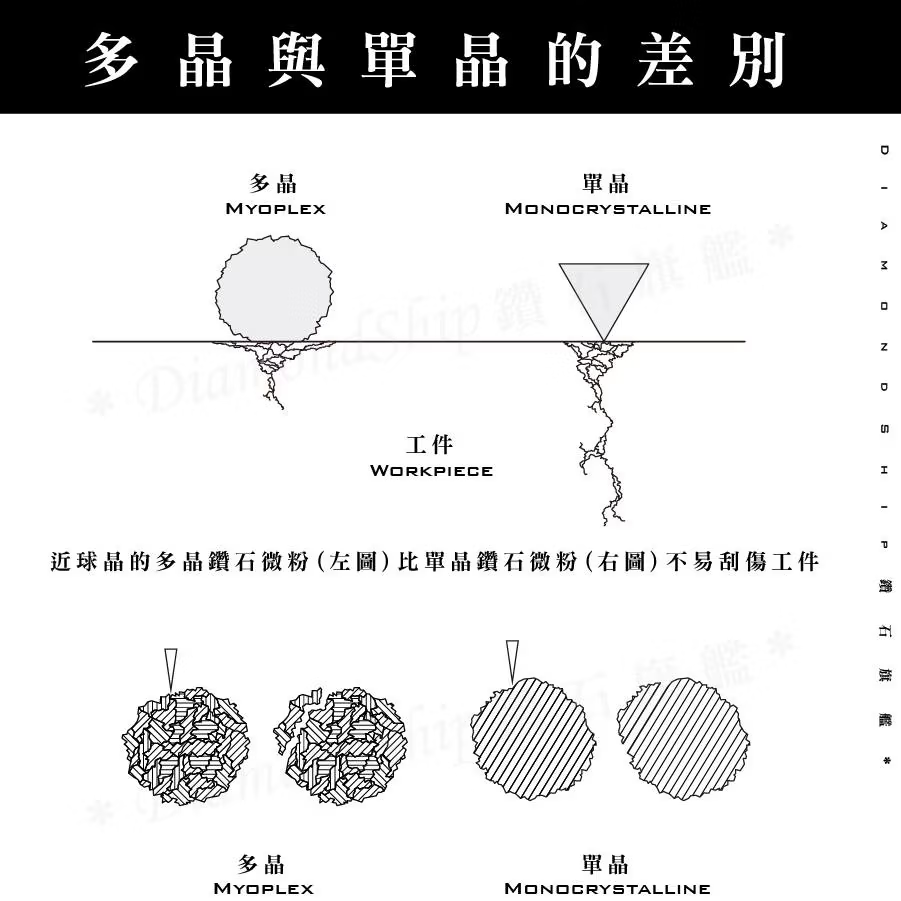

- Wytrzymałość: Zdolność do przeciwstawiania się pękaniu pod wpływem sił ściskających lub uderzeń. Odpowiednia wytrzymałość gwarantuje, że drobne ostrza ścierne zachowują swoje właściwości tnące, a po stępieniu mogą generować nowe drobne ostrza.

- Skład chemiczny materiału ściernego: Odzwierciedla główne wskaźniki jakości i wydajności materiału ściernego. Im wyższa czystość, tym lepsze właściwości.

- Stabilność termiczna (wytrzymałość): Zachowanie niezbędnych właściwości fizycznych i mechanicznych w wysokiej temperaturze. Ponieważ temperatura w obszarze szlifowania wynosi zwykle 400-1000°C.

- Stabilność termiczna (stabilność): Stabilność reakcji chemicznej, niełatwo powodować adhezję lub rozprzestrzenianie się, powodując zatykanie lub stępienie formy.

- Właściwości granulacji: Kształt ziarna ściernego powinien być jednolity i regularny.

- Wytrzymałość mechaniczna: Ze względu na oddziaływanie a. powtarzającej się siły szlifowania b. obciążenia udarowego c. temperatury szlifowania, materiał ścierny musi mieć określoną wytrzymałość mechaniczną, aby wytrzymać wpływ abc.

- Wysoka granulacja: Materiał ścierny powinien mieć wysoką granulację, aby skutecznie szlifować.

Ziarnistość materiału ściernego

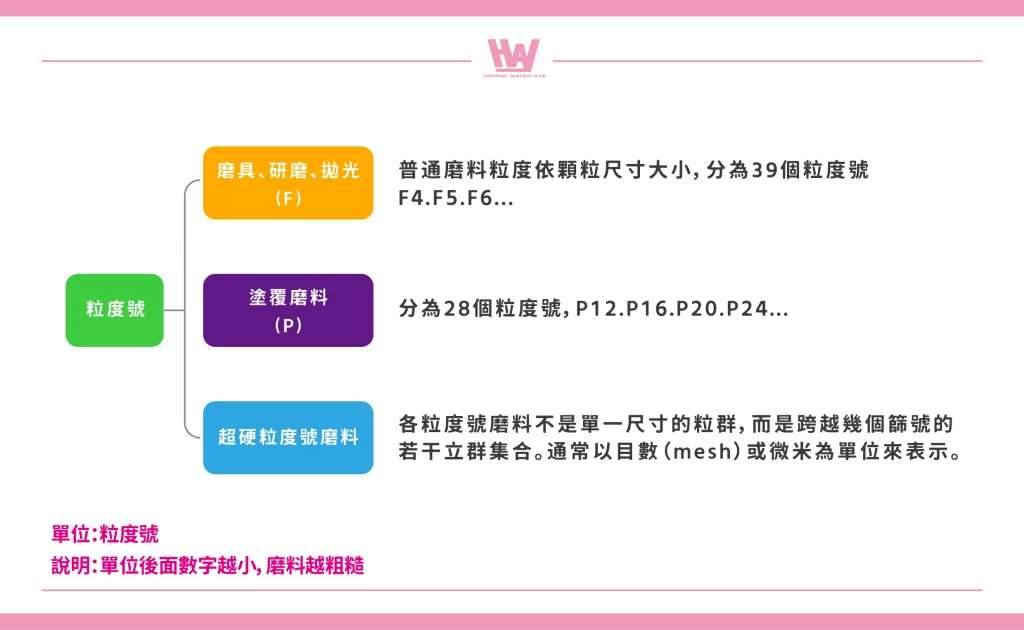

Odnosi się do grubości cząstek ściernych. Specyfikacje ziarna są wyrażone za pomocą numeru ziarna.

Specyfikacje ziarnistości F

Specyfikacje wielkości ziarna materiału ściernego do spoiwa, szlifowania i polerowania.

Zwykłe rozmiary ziaren ściernych są podzielone na 39 numerów ziaren w zależności od wielkości cząstek, a ich proporcja przesiewania wynosi 1,1892.

F4~F220 to grube ziarna: ich rozmiar ziarna wynosi powyżej 63µm i są one produkowane głównie metodą przesiewania.

F230~F1200 to mikroproszki: rozmiar ziarna jest mniejszy niż 63µm i są one produkowane głównie metodą hydropłukania.

Specyfikacja: F4, F5, F6, F7, F8, F10, F12, F14, F16, F20, F22, F24, F30, F36, F40, F46, F54, F60, F70, F80, F90, F100, F120, F150, F180, F220, F230, F240, F280, F320, F360, F400, F500, F600, F800, F1000, F1200, F1500, F2000

※ Postęp technologiczny, zastosowany do obecnego doświadczenia praktycznego, może nie być odpowiedni, ale nadal jest to ogólna zasada!

Specyfikacje ziarnistości P

28 numerów ziarnistości, używane do specyfikacji wielkości ziarna materiału ściernego do powlekanych materiałów ściernych (takich jak papier ścierny, ściernice).

P12 ~ P220 grubsze: ich proporcja przesiewania wynosi 1,892

P240~P2500 drobniejsze

Specyfikacja:P12, P16, P20, P24, P36, P40, P50, P60, P80, P100, P120, P150, P180, P220, P240, P280, P320, P360, P400, P500, P600, P800, P1000, P1200, P1500, P2000, P2500.

Ziarnistość supertwardych materiałów ściernych:

Proporcja przesiewania wynosi 1,18.

Skład ziarna: Każdy numer ziarna ściernego nie jest pojedynczą grupą cząstek o jednym rozmiarze, ani nie jest to grupa cząstek, których rozmiar jest ograniczony tylko do dwóch sąsiednich otworów sitowych, ale jest to zbiór kilku grup cząstek, które obejmują kilka numerów sit. Zwykle są one wyrażane w meshach lub mikrometrach.

Różne wielkości ziaren są odpowiednie dla różnych procesów obróbki i wymagań dotyczących precyzji. Cząstki materiału ściernego o różnych numerach ziarna można podzielić na pięć grup cząstek, a mianowicie: najgrubsze cząstki, grube cząstki, cząstki podstawowe, cząstki mieszane i drobne cząstki.

-

- Gruboziarniste: od 10 do 60 mesh, odpowiednie do szlifowania zgrubnego i cięcia ciężkiego.

- Średnioziarniste: od 60 do 180 mesh, odpowiednie do obróbki o średniej precyzji, takiej jak obróbka metali i polerowanie ceramiki.

- Drobnoziarniste: od 180 do 600 mesh, odpowiednie do precyzyjnego szlifowania i polerowania, powszechnie stosowane w szkle, kamieniu, półprzewodnikach i innych dziedzinach.

- Bardzo drobnoziarniste: powyżej 600 mesh, zwłaszcza 1200 mesh i powyżej, odpowiednie do ultraprecyzyjnej obróbki, takiej jak polerowanie elementów optycznych i obróbka materiałów nanometrowych.

Właściwości składu chemicznego zwykłych materiałów ściernych

To główny wskaźnik, który odzwierciedla jakość i wydajność materiału ściernego.

Im wyższa zawartość głównych składników materiału ściernego w określonym zakresie wskaźników jakości, tym wyższa czystość i tym lepsze właściwości materiału ściernego.

Jeśli po przeczytaniu tekstu nadal nie wiesz, jak wybrać najbardziej odpowiedni produkt,

Zapraszamy do kontaktu, nasi specjaliści odpowiedzą na Twoje pytania.

Jeśli potrzebujesz wyceny, skontaktuj się z nami.

Godziny obsługi klienta: poniedziałek – piątek 09:00-18:00

Numer kontaktowy:07 223 1058

Jeśli masz jakieś pytania, zapraszamy do wysłania wiadomości prywatnej na Facebooku!

Nasza strona na FB:https://www.facebook.com/honwaygroup