Wraz z rosnącym zapotrzebowaniem nowoczesnego przemysłu na obróbkę materiałów o wysokiej twardości, tradycyjne ścierniwa nie są już w stanie sprostać wymaganiom wydajnej i precyzyjnej obróbki. W tym kontekście, pojawienie się superścierniw stało się ważnym kamieniem milowym w rozwoju technologii przemysłowej.

Wraz z rosnącym zapotrzebowaniem nowoczesnego przemysłu na obróbkę materiałów o wysokiej twardości, tradycyjne ścierniwa nie są już w stanie sprostać wymaganiom wydajnej i precyzyjnej obróbki. W tym kontekście, pojawienie się superścierniw stało się ważnym kamieniem milowym w rozwoju technologii przemysłowej.

Szerokie zastosowanie CBN nie tylko zwiększyło wydajność obróbki, ale także przełamało ograniczenia ścierniw diamentowych w przypadku specyficznych materiałów i obróbki w wysokich temperaturach, stając się kluczowym wsparciem technologicznym dla przemysłu motoryzacyjnego, lotniczego i produkcji narzędzi tnących.

W tym artykule szczegółowo omówimy właściwości, zastosowania i dalekosiężny wpływ CBN na rozwój przemysłu, aby umożliwić czytelnikom lepsze zrozumienie, jak efektywnie wykorzystywać ścierniwo z azotku boru.

Spis treści:

Historyczny Rozwój Superścierniw

W dążeniu do wyższej jakości i wydajności obróbki przemysłowej ludzie opracowali superścierniwa – ścierniwa diamentowe i kubiczny azotek boru (CBN).

Wczesne zastosowania naturalnego diamentu (przed 1950 rokiem)

Przed latami 50. XX wieku przemysł wykorzystywał naturalne diamenty jako ścierniwa. Wysokiej jakości diamenty były przetwarzane na narzędzia monolityczne do precyzyjnych operacji, a diamenty o niższej jakości były kruszone i używane jako ścierniwa do narzędzi szlifierskich lub tnących.

Wynalezienie i zastosowanie syntetycznego diamentu (koniec lat 50. XX wieku)

Pod koniec lat 50. XX wieku ludzkości udało się zsyntetyzować diament, co było rewolucyjnym postępem technologicznym.

W porównaniu z naturalnym diamentem, diament syntetyczny mógł być precyzyjnie wytwarzany do konkretnych zastosowań i szybko stał się dominującym ścierniwem w przemyśle do wielu celów, takich jak szlifowanie, cięcie, honowanie, wiercenie, frezowanie i toczenie.

Zużycie syntetycznego diamentu (czasy współczesne)

Obecnie globalne roczne zużycie syntetycznego diamentu wynosi ponad 100 milionów karatów. Około jedna trzecia jest używana do szlifowania, a około połowa tego ścierniwa jest używana do obróbki węglików spiekanych i innych twardych materiałów.

Pojawienie się kubicznego azotku boru (koniec lat 60. XX wieku)

Pod koniec lat 60. XX wieku nastąpił kolejny duży przełom technologiczny: pomyślnie zsyntetyzowano superścierniwo o twardości ustępującej jedynie diamentowi – kubiczny azotek boru (CBN). Ze względu na swoje specjalne właściwości i wysoką wartość, CBN szybko stał się nowym ulubieńcem w zastosowaniach przemysłowych.

Rozwój ścierniwa CBN (od lat 80. XX wieku)

Na początku lat 80. XX wieku globalne roczne zużycie ścierniwa CBN przekroczyło 10 milionów karatów, a jego znaczenie stale rosło. Jednocześnie CBN zaczął stopniowo zastępować ścierniwo z tlenku glinu i przewiduje się, że wraz ze ścierniwem diamentowym stanie się wiodącą rolą w superścierniwach przemysłowych.

Poniżej skupimy się na przedstawieniu właściwości i zastosowań ścierniwa z kubicznego azotku boru.

Wprowadzenie do krystalicznego azotku boru (CBN)

Struktura atomowa CBN jest bardzo podobna do diamentu, dzięki czemu ma ekstremalnie wysoką twardość, ustępującą jedynie diamentowi. Jednak CBN jest materiałem całkowicie syntetycznym, nie występuje naturalnie.

Proces produkcji CBN wymaga przekształcenia białego azotku boru (BN) ze struktury heksagonalnej w strukturę kubiczną w wysokiej temperaturze (1500~2000°C) i pod wysokim ciśnieniem (5~9 GPa), przy użyciu katalizatora. Ten specjalny proces sprawia, że CBN jest wysokowydajnym superścierniwem.

Głównym celem CBN jest rozwiązywanie ograniczeń ścierniw diamentowych w niektórych obszarach, odgrywając kluczową rolę w obróbce materiałów specjalnych o wysokiej twardości, takich jak stale, stopy niklu i kobaltu. Ze względu na to, że właściwości chemiczne tych materiałów są niezgodne z diamentem, CBN stał się idealnym wyborem do obróbki przemysłowej.

Krótka notatka: Katalizator to substancja, która przyspiesza szybkość reakcji chemicznej, zapewniając alternatywną ścieżkę reakcji o niższej energii aktywacji, a jej masa, skład i właściwości chemiczne pozostają niezmienione po udziale w reakcji chemicznej.

Właściwości Kubicznego Azotku Boru (CBN)

Wysoka twardość

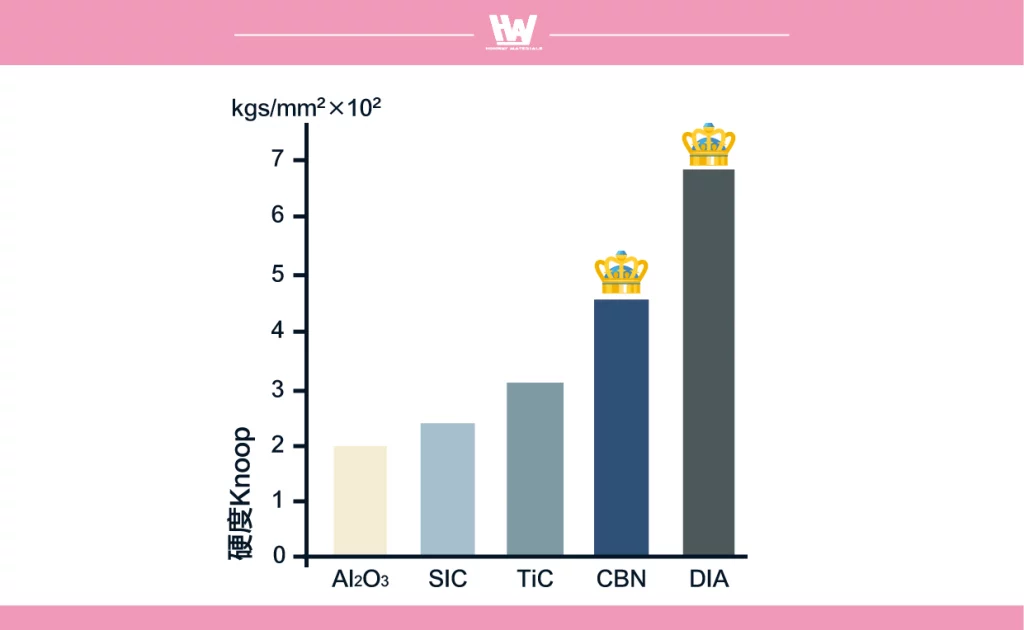

- Twardość CBN ustępuje jedynie diamentowi, jest twardszy niż węglik krzemu i około dwukrotnie twardszy niż tlenek glinu.

- Największą cechą charakterystyczną wytrzymałego CBN jest jego ostra, trwała i wytrzymała krawędź tnąca.

Stabilność chemiczna

- W temperaturze pokojowej CBN jest bardzo stabilny chemicznie i nie reaguje łatwo chemicznie z obrabianymi materiałami.

- W porównaniu z diamentem, CBN ma większą stabilność chemiczną w środowiskach o wysokiej temperaturze i skutecznie opiera się utlenianiu i innym formom korozji chemicznej.

Stabilność w wysokich temperaturach

- W temperaturze około 900°C na powierzchni CBN tworzy się cienka warstwa tlenku azotku boru, która zapobiega dalszemu utlenianiu.

- Stabilność termiczna CBN utrzymuje się do 1300°C, co sprawia, że doskonale sprawdza się w obróbce w wysokich temperaturach i nie ulega degradacji pod wpływem ciepła.

Rozwiązuje ograniczenia ścierniw diamentowych

- Szczególnie nadaje się do szlifowania i obróbki metali o wysokiej twardości, takich jak stopy żelaza, niklu i kobaltu.

- Przezwycięża ograniczenia diamentu, który łatwo utlenia się lub reaguje chemicznie w wysokich temperaturach lub podczas obróbki niektórych materiałów.

Doskonałe zdolności obróbcze

- Wydajność cięcia CBN jest wyższa niż tradycyjnych ścierniw, co pozwala na szybkie usuwanie materiału i zapewnia wysoką precyzję obróbki.

- Wydajność cięcia CBN jest wyższa niż tradycyjnych ścierniw, co pozwala na szybkie usuwanie materiału i zapewnia wysoką precyzję obróbki. Podczas zużycia ściernicy ziarna CBN naturalnie pękają, tworząc nowe, ostre krawędzie tnące, co wydłuża żywotność i utrzymuje wydajność obróbki.

Duża odporność na zużycie

- Zużycie ściernic CBN jest niskie, co skutecznie wydłuża ich żywotność, zmniejszając częstotliwość wymiany i koszty.

Stabilność chemiczna i właściwości wysokotemperaturowe CBN w porównaniu z diamentem

Stabilność chemiczna ścierniwa jest ważnym czynnikiem oceny jego wydajności. Chociaż twardość diamentu (twardość Knoopa 7000) jest wyższa niż CBN (twardość Knoopa 4700), w szlifowaniu stali CBN jest bardziej wydajny ze względu na swoją wyjątkową stabilność chemiczną i termiczną.

Problemy diamentu w wysokich temperaturach:

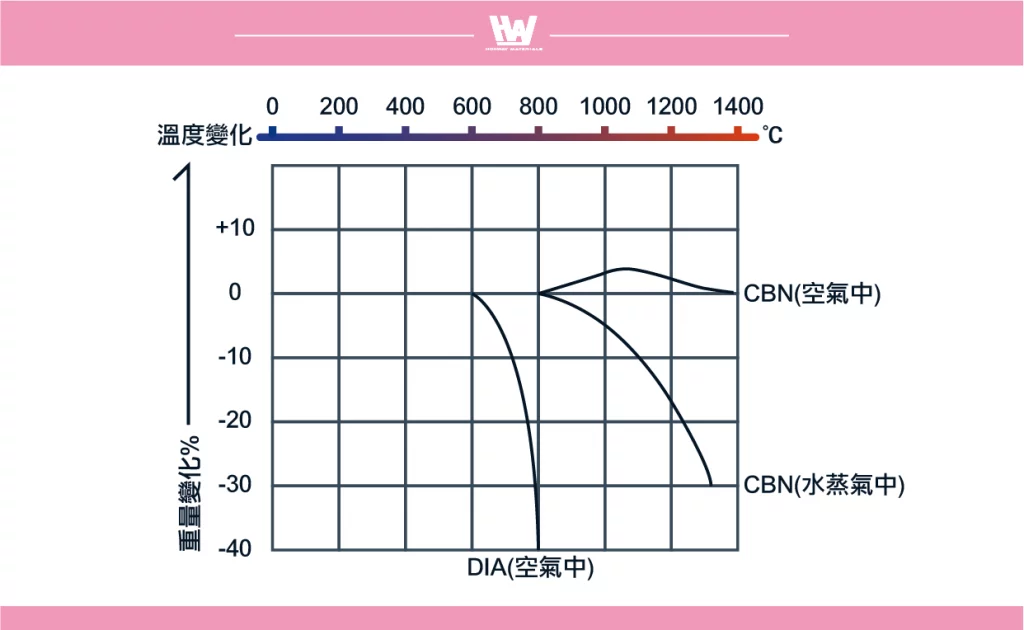

- W temperaturze pokojowej zarówno diament, jak i CBN są chemicznie stabilne, ale w wysokich temperaturach diament łatwo ulega utlenianiu i grafityzacji.

- Diament zaczyna utleniać się w temperaturze 600-700°C i ostatecznie przekształca się w dwutlenek węgla, co prowadzi do spadku twardości i utraty zdolności szlifowania.

- Ponadto, diament jako materiał na bazie węgla, wchodzi w reakcje chemiczne z elementami takimi jak wolfram, molibden, chrom, wanad w obrabianym przedmiocie, tworząc węgliki, co powoduje wiązanie termochemiczne i dyfuzję, co gwałtownie zwiększa zużycie ściernicy.

Wydajność CBN w wysokich temperaturach:

- W temperaturze około 900°C powierzchnia CBN zaczyna się utleniać, ale powstała warstwa tlenku azotku boru chroni kryształ, zmniejszając dalsze utlenianie.

- Ta warstwa ochronna utrzymuje się do 1300°C, co sprawia, że CBN zachowuje stabilność termiczną w wysokich temperaturach i nie jest łatwo degradowany przez ciepło szlifowania.

CBN ma lepszą stabilność chemiczną i termiczną niż diament, a co najważniejsze, w przeciwieństwie do diamentu, nie jest atakowany chemicznie przez żelazo, kobalt i nikiel. Dlatego CBN jest najlepszym wyborem do szlifowania stopów żelaza, nadstopów kobaltu i niklu.

Zastosowania Kubicznego Azotku Boru (CBN)

CBN to superścierniwo zaprojektowane specjalnie do procesów takich jak szlifowanie, honowanie, cięcie, polerowanie i obróbka. Jego wysoka twardość i doskonałe właściwości obróbcze sprawiają, że z łatwością przewyższa tradycyjne ścierniwa, takie jak biały tlenek glinu, w precyzyjnych zastosowaniach szlifierskich i tnących.

CBN nadaje się do różnych materiałów o wysokiej twardości i odporności na zużycie:

- Stale narzędziowe i formierskie

- Stale węglowe i stopowe

- Żeliwo

- Stal nierdzewna

- Stopy lotnicze

- Inne stopy odporne na zużycie

Dzięki swojej wysokiej wydajności i trwałości, CBN jest szczególnie odpowiedni do masowej produkcji i zastosowań w narzędziowniach, głównie w następujących gałęziach przemysłu:

- Przemysł motoryzacyjny: do obróbki części silników, układów napędowych i innych komponentów pojazdów.

- Przemysł części hydraulicznych: do obróbki części o wysokiej precyzji.

- Produkcja łożysk: zapewnia stabilną i wysoką precyzję obróbki.

- Przemysł lotniczy: do obróbki wysokowytrzymałych i odpornych na zużycie materiałów lotniczych.

- Przemysł produkcji narzędzi tnących: do obróbki narzędzi i innych powiązanych narzędzi o wysokiej twardości.

Zarówno diament, jak i azotek boru są superścierniwami odpowiednimi do obróbki materiałów o wysokiej twardości i wytrzymałości, ale jeśli chodzi o szlifowanie pierwiastków grupy żelaza, azotek boru jest najlepszym wyborem.

Wnioski

CBN ze swoją wyjątkową twardością, trwałością, stabilnością w wysokich temperaturach i stabilnością chemiczną, stał się niezbędnym superścierniwem w nowoczesnym przemyśle. Nie tylko przełamał ograniczenia ścierniw diamentowych w obróbce w wysokich temperaturach i obróbce specyficznych materiałów, ale także wykazał wydajność przewyższającą tradycyjne ścierniwa w zastosowaniach takich jak szlifowanie, honowanie, cięcie, polerowanie, szczególnie w obróbce stali narzędziowych i formierskich, stali węglowych i stopowych, stali nierdzewnej, stopów lotniczych i innych materiałów odpornych na zużycie.

Unikalne właściwości CBN sprawiają, że odgrywa on kluczową rolę w masowej produkcji i wytwarzaniu narzędzi w branżach takich jak przemysł motoryzacyjny, części hydraulicznych, produkcja łożysk, przemysł lotniczy i produkcja narzędzi tnących.

CBN stał się preferowanym rozwiązaniem do obróbki materiałów o wysokiej twardości, prowadząc nowoczesną technologię precyzyjnej obróbki do wyższego poziomu rozwoju.

Działania

- Jak wybrać ściernicę diamentową>>>Jak wybrać ściernicę diamentową i CBN?

- Podstawowa wiedza o materiałach ściernych, którą musisz znać >>>wprowadzenie do materiałów ściernych

- Kluczowa rola w wydajności ściernicy>>wprowadzenie do spoiw

- Czy aktualnie zmierzona chropowatość powierzchni osiągnęła oczekiwany cel>>>Tabela porównawcza szlifowania i polerowania z chropowatością powierzchni

- Różne oblicza ziarna ściernego>>działanie ścierne ziarna ściernego

- Co musisz wiedzieć o superściernych diamentach>>Materiały ścierne – wprowadzenie do diamentów

- Jak wybrać odpowiednie tradycyjne materiały ścierne>>Jak wybrać najlepszy materiał ścierny na podstawie właściwości materiału?

- Różne stany szlifowania ostrza>>dogłębne zrozumienie kształtu, zmian i mechanizmu samoostrzenia ostrza ściernicy

- Wykonanie >>>ściernice diamentowe i z boru azotku , materiały ścierne do polerowania, urządzenia do polerowania i narzędzia do polerowania.

- Przegląd

W zakresie szlifowania oferujemy indywidualne dostosowanie. Możemy modyfikować proporcje zgodnie z Twoimi potrzebami, aby osiągnąć najwyższą wydajność.

Jeśli po przeczytaniu tekstu nadal nie wiesz, jak wybrać najbardziej odpowiedni produkt,

Zapraszamy do kontaktu, nasi specjaliści odpowiedzą na Twoje pytania.

Jeśli potrzebujesz wyceny, skontaktuj się z nami.

Godziny obsługi klienta: poniedziałek – piątek 09:00-18:00

Numer kontaktowy:07 223 1058

Jeśli masz jakieś pytania, zapraszamy do wysłania wiadomości prywatnej na Facebooku!

Nasza strona na FB:https://www.facebook.com/honwaygroup

Być może zainteresują cię inne artykuły…

[wpb-random-posts]