Ściernica, jako niezastąpione narzędzie w obróbce mechanicznej, jej wydajność i stan mają znaczący wpływ na wydajność i jakość obróbki.

W procesie szlifowania struktura ściernicy, właściwości ziarna ściernego, tryb szlifowania i kształt powstających wiórów zmieniają się wraz z warunkami obróbki, co z kolei wpływa na efekt cięcia i gładkość powierzchni przedmiotu obrabianego.

Niniejszy artykuł dogłębnie analizuje różne właściwości ściernicy i dynamiczne zmiany w procesie szlifowania, co nie tylko pomaga zrozumieć istotę zjawiska szlifowania, ale także dostarcza teoretycznych podstaw dla parametrów obróbki i poprawy jakości obróbki. W artykule przeanalizowano strukturę ściernicy, mechanizm działania ziarna ściernego, stan szlifowania i formę wiórów.

Spis treści:

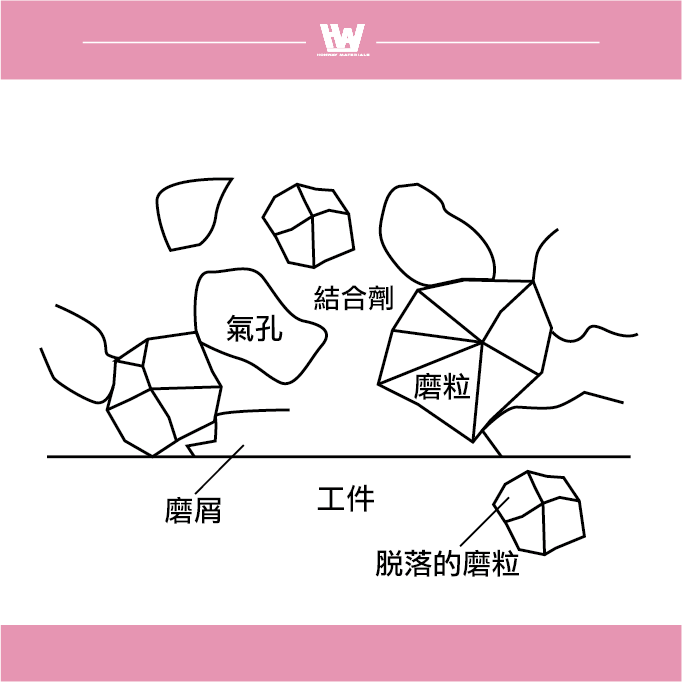

Budowa ściernicy

Ściernica: Kształt ściernicy jest przeważnie okrągły, zazwyczaj z otworem wewnętrznym ułatwiającym montaż na szlifierce. Oprócz standardowego okrągłego kształtu, ściernice występują również w różnych kształtach, takich jak płaski, stożkowy i tarczowy itp.

- Płaskie ściernice nadają się do szlifowania płaskich powierzchni o dużej powierzchni.

- Stożkowe ściernice są często używane do obróbki wewnętrznych lub specjalnych kształtów.

- Ściernice stożkowe są przeznaczone do precyzyjnych elementów i mogą wnikać w wąskie przestrzenie w celu szlifowania.

Ziarno ścierne: Podczas szlifowania każde ziarno ścierne na powierzchni ściernicy ścina małe wióry z przedmiotu obrabianego ostrym ostrzem. Kształt ziarna ściernego jest różny i może być ostry, płaski lub mieć inny kształt.

Właściwości ziaren ściernych

Zdolność cięcia: Ostrość ziarna ściernego bezpośrednio wpływa na jego zdolność cięcia. Ostre ziarno może skuteczniej usuwać materiał z przedmiotu obrabianego.

Kąt nachylenia i ujemny kąt nachylenia: Kąt nachylenia ziarna ściernego wpływa na siłę cięcia i przepływ wiórów podczas procesu cięcia. Ziarno z ujemnym kątem nachylenia może zmniejszyć opór cięcia.

Granulacja: Wielkość ziarna ściernego wpływa na gładkość powierzchni przedmiotu obrabianego. Mniejsze ziarna mogą zazwyczaj osiągnąć lepszą gładkość.

Cztery rodzaje działania ścierniwa na obrabiany przedmiot

Zazwyczaj głębokość skrawania ostrza ściernego wynosi 1um lub mniej. Nawet jeśli ostrze dotyka obrabianego przedmiotu, może nie wytworzyć wiórów. Zależy to od kształtu ostrza, wielkości głębokości skrawania, właściwości obrabianego przedmiotu i prędkości cięcia. Wyróżnia się cztery główne rodzaje cięcia:

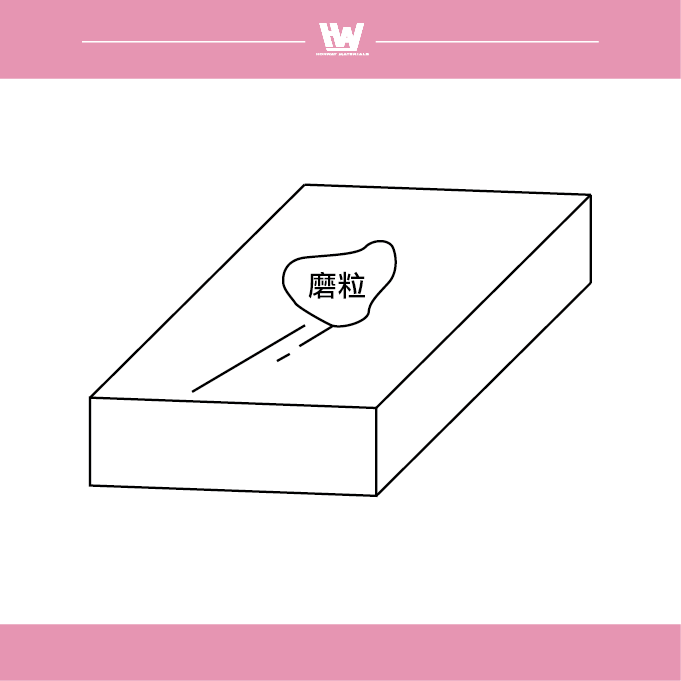

1. Tarcie

Charakterystyka: Kontakt między ziarnem ściernym a powierzchnią przedmiotu obrabianego polega głównie na tarciu, a odprowadzanie wiórów jest bardzo ograniczone.

Czynniki wpływające: Przy małej głębokości skrawania i niskiej prędkości cięcia, tarcie jest bardziej widoczne.

2. Odkształcenie plastyczne

Charakterystyka: Materiał obrabiany ulega odkształceniu plastycznemu pod wpływem ścierniwa i może nie wytwarzać wyraźnych wiórów.

Czynniki wpływające: Twardość i ciągliwość materiału wpływają na stopień odkształcenia plastycznego.

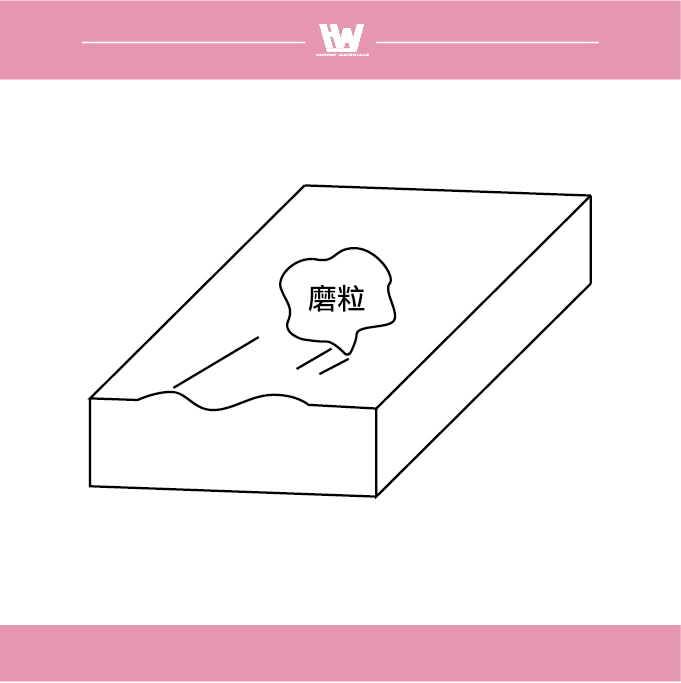

3. Wybrzuszenie

Charakterystyka: Materiał obrabiany ulega odkształceniu plastycznemu pod wpływem ścierniwa i może nie wytwarzać wyraźnych wiórów.

Czynniki wpływające: Twardość i ciągliwość materiału wpływają na stopień odkształcenia plastycznego.

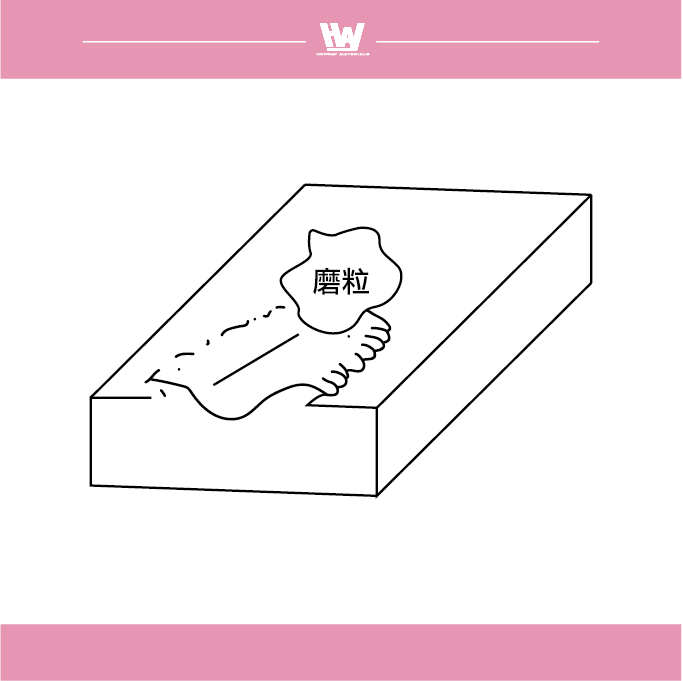

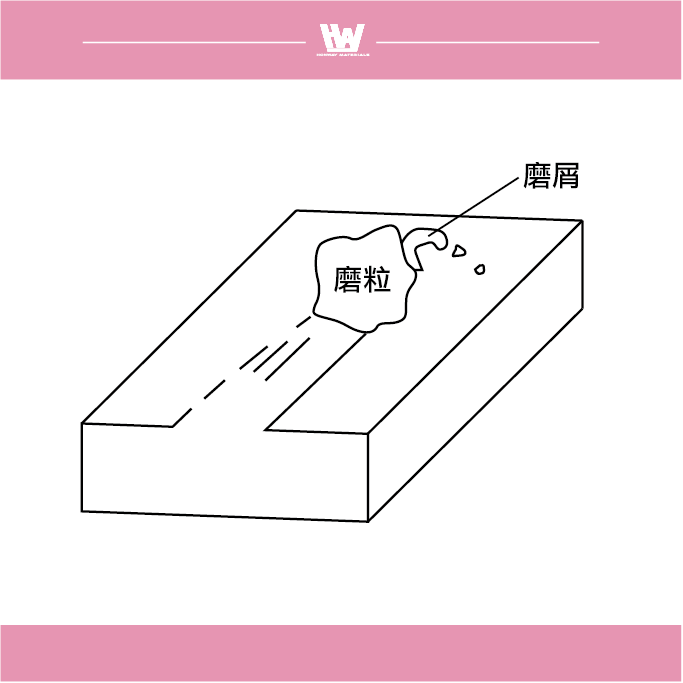

4. Skrawanie

Charakterystyka: Ziarno ścierne z ostrym ostrzem bezpośrednio ścina materiał obrabiany, tworząc wyraźne wióry.

Czynniki wpływające: Przy dużej głębokości skrawania i wysokiej prędkości cięcia, ten rodzaj cięcia dominuje i może skutecznie usuwać materiał.

Cztery stany, w których często występuje ściernica

Zjawisko szlifowania, nawet przy stałych warunkach szlifowania, nie utrzymuje stałego stanu w czasie. Ostrze ściernicy zmienia się pod wpływem obciążenia cieplnego i mechanicznego, a stan odprowadzania wiórów również ulega zmianie. Ten zmienny stan można podzielić na cztery typy: 1. odpadanie, 2. normalny, 3. zatkanie, 4. wygładzenie.

1. Odpadnięcie

W procesie szlifowania, gdy ostrze materiału ściernego zużywa się, opór szlifowania wzrasta, co prowadzi do znacznego odpadania materiału ściernego. W tym przypadku odległość między cząstkami materiału ściernego wzrasta, a powierzchnia ściernicy staje się szorstka.

- Kształt wiórów: W procesie odpadania wióry mogą mieć kształt płynny lub być połamane, co wpływa na rezultat obróbki.

- Zwiększony opór szlifowania: Wraz ze zużywaniem się materiału ściernego, wydajność cięcia spada, co prowadzi do wzrostu oporu szlifowania.

- Znaczące odpadanie materiału ściernego: Materiał ścierny odpada podczas procesu cięcia z powodu zużycia, co wpływa na ogólną wydajność obróbki.

- Zwiększona odległość między cząstkami materiału ściernego: Szczelina między materiałem ściernym powiększa się, powodując, że powierzchnia ściernicy staje się szorstka.

- Szorstka powierzchnia ściernicy: Zużycie materiału ściernego powoduje, że powierzchnia ściernicy staje się nierówna, co utrudnia obróbkę.

- Niska precyzja obróbki: Poleganie tylko na określonej wielkości skrawania nie pozwala na osiągnięcie idealnej precyzji obróbki.

- Duża chropowatość powierzchni obrobionej: Z powodu zużycia materiału ściernego i chropowatości powierzchni ściernicy, ostateczna powierzchnia obrobiona będzie stosunkowo szorstka.

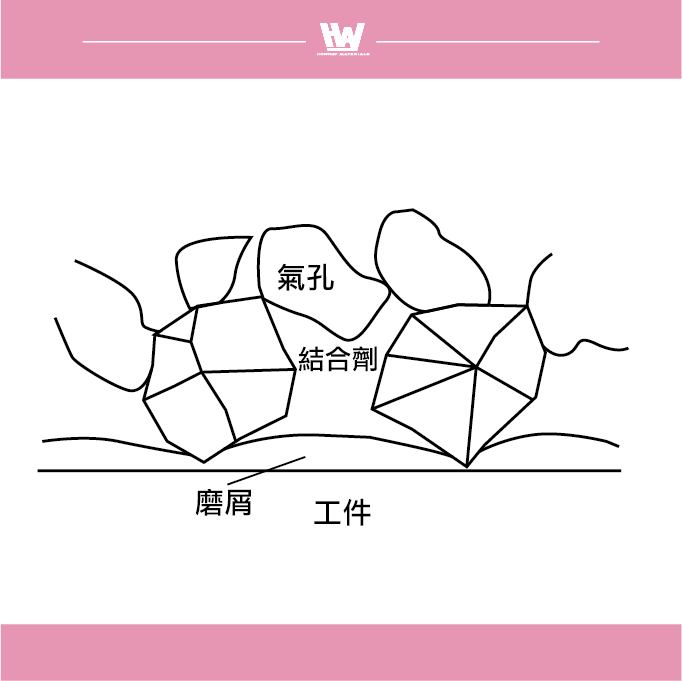

2. Stan normalny

Podczas szlifowania, gdy ostrze materiału ściernego staje się stępione, powoduje to wzrost oporu szlifowania. W tym momencie materiał ścierny pęka, odsłaniając nowe ostrze, co pozwala przywrócić pierwotną zdolność cięcia i utrzymać idealny efekt szlifowania.

- Opór szlifowania: Chociaż opór szlifowania jest większy niż w przypadku odpadania, nadal jest niższy niż w przypadku innych metod szlifowania.

- Mały odstęp między cząstkami: Cząstki ścierne są ułożone blisko siebie, co pomaga poprawić wydajność cięcia.

- Kształt wiórów: Wióry nie przywierają i zazwyczaj mają kształt płynny lub są połamane.

- Zużycie ściernicy: Zużycie ściernicy jest mniejsze niż w przypadku odpadania, co wydłuża jej żywotność.

- Gładka powierzchnia obróbki: Zapewnia dobrą jakość powierzchni.

- Wysoka precyzja obróbki: Możliwość osiągnięcia wysokiej precyzji obróbki.

3. Zapchany

W szlifowaniu z zablokowaniem, wióry przywierają do powierzchni ściernicy, co utrudnia dalsze szlifowanie. Wióry mają zazwyczaj kształt podarty lub stopiony i mogą tworzyć ostrze, co dodatkowo wpływa na efekt cięcia.

- Przywieranie wiórów: Wióry przywierają do powierzchni ściernicy, wpływając na wydajność szlifowania.

- Kształt wiórów: Często spotykane są wióry podarte i stopione, które zmniejszają wydajność cięcia.

- Duży opór szlifowania: Zwiększony opór podczas procesu szlifowania, który może powodować drgania.

- Jakość powierzchni obrobionej: Na powierzchni obrobionej mogą wystąpić rozdarcia lub drgania, co wpływa na gładkość powierzchni.

- Zużycie ściernicy: Ściernica zużywa się w większym stopniu niż w typie normalnym, co skraca jej żywotność.

Mała wiedza o drganiach: Odnosi się do zjawiska drobnych fal lub nierówności występujących na powierzchni przedmiotu obrabianego podczas procesu obróbki lub szlifowania. Zjawisko to zwykle wpływa na jakość powierzchni produktu końcowego i może prowadzić do niekwalifikujących się produktów.

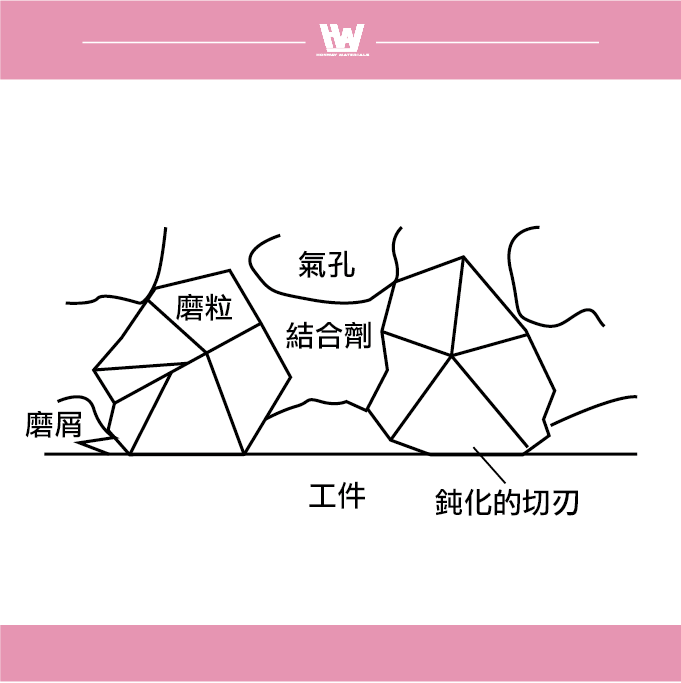

4. Wygładzony

W szlifowaniu na gładko, materiał ścierny jest stępiony do stanu, w którym traci zdolność szlifowania, co powoduje, że powierzchnia materiału ściernego staje się gładka, a cała ściernica jest pokryta. Ma to negatywny wpływ na efekt szlifowania.

- Kształt wiórów: Wióry mają najczęściej kształt podarty lub stopiony, co dodatkowo wpływa na jakość obróbki.

- Stępienie materiału ściernego: Materiał ścierny traci zdolność cięcia i ma zaokrąglony kształt.

- Całkowite pokrycie: Cała powierzchnia ściernicy jest pokryta gładkim materiałem ściernym.

- Słaba zdolność cięcia: Z powodu stępienia materiału ściernego, zdolność cięcia znacznie spada.

- Duży opór szlifowania: Opór podczas procesu szlifowania wzrasta, wpływając na wydajność.

- Nadmierne ciepło: Ponieważ opór szlifowania wzrasta, generowana ilość ciepła również wzrasta.

- Drgania i przypalenia: Podczas procesu obróbki często obserwuje się drgania lub przypalenia powierzchni.

Przyczyny kształtowania się ściernicy

Jeśli chodzi o ściernicę, stan szlifowania zmienia się w zależności od wielkości ziarna, struktury, stopnia wiązania, rodzaju materiału ściernego itp.

1. Warunki wystąpienia typu zapchanego:

- Im drobniejsze ziarno.

- Im twardszy stopień wiązania.

- Im gęstsza struktura.

- Materiały ścierne z węglika krzemu (duża tendencja do łupania).

- Zwiększony posuw, posuw i prędkość obrabianego przedmiotu.

- Zmniejszona prędkość obrotowa ściernicy.

2. Warunki wystąpienia typu wygładzonego:

- Im drobniejsze ziarno.

- Im twardszy stopień wiązania.

- Im gęstsza struktura.

- Materiały ścierne z węglika krzemu (duża tendencja do łupania).

3. Warunki wystąpienia typu odpadania:

- Zwiększony posuw, posuw i prędkość obrabianego przedmiotu.

- Zmniejszona prędkość obrotowa ściernicy.

Kształt wiórów powstających podczas szlifowania

1. Forma płynna: Wióry mają kształt wstążki i występują głównie wtedy, gdy ściernica ma dobrą zdolność cięcia.

2. Kształt ścinany: Wióry powstają w wyniku dobrej siły cięcia i zazwyczaj pojawiają się podczas szlifowania kruchych materiałów.

3. Kształt rozrywany: Wióry mają nieregularny kształt i często powstają podczas szlifowania twardych materiałów.

4. Kształt wierzchołka ostrza: Wióry gromadzą się na powierzchni ściernicy, tworząc strukturę przypominającą ostrze, co jest częstym zjawiskiem w przypadku ściernic typu zablokowanego.

5. Kształt stopiony: Proszek ścierny przegrzewa się, rozpryskuje i topi w kulki lub półkule. Zjawisko to występuje najczęściej podczas szlifowania, cięcia lub w przypadku użycia ściernic typu zablokowanego i gładkiego.

Wnioski

Struktura ściernicy, właściwości ścierniwa, tryb szlifowania i kształt powstających wiórów, a także różne warunki podczas procesu szlifowania, takie jak wielkość ziarna, stopień wiązania, gęstość struktury, rodzaj materiału ściernego i parametry szlifowania, mają kluczowy wpływ na rezultat obróbki.

Odpowiednie ustawienia parametrów mogą zapewnić, że ściernica będzie utrzymywana w idealnym stanie, aby osiągnąć wysoką wydajność cięcia i dobrą jakość powierzchni; z drugiej strony, jeśli parametry są nieprawidłowe, może to prowadzić do złych stanów, takich jak zatkanie lub wygładzenie, wpływając na wydajność obróbki i jakość produktu.

Aby uzyskać najlepszy efekt obróbki, należy elastycznie dostosowywać odpowiednie parametry w zależności od właściwości różnych materiałów i potrzeb obróbki, jednocześnie uważnie obserwując zmiany kształtu ściernicy i wiórów, przeprowadzając niezbędne korekty lub wymiany, aby utrzymać stabilny i wydajny proces szlifowania.

Działania

- Jak wybrać ściernicę diamentową>>>Jak wybrać ściernicę diamentową i CBN?

- Podstawowa wiedza o materiałach ściernych, którą musisz znać >>>wprowadzenie do materiałów ściernych

- Kluczowa rola w wydajności ściernicy>>wprowadzenie do spoiw

- Czy aktualnie zmierzona chropowatość powierzchni osiągnęła oczekiwany cel>>>Tabela porównawcza szlifowania i polerowania z chropowatością powierzchni

- Czy obecna ściernica zużywa się normalnie?>>>Jaki jest obecny stan ściernicy ? -電鑄砂輪篇

- Wykonanie >>>ściernice diamentowe i z boru azotku , materiały ścierne do polerowania, urządzenia do polerowania i narzędzia do polerowania.

- Przegląd

W zakresie szlifowania oferujemy indywidualne dostosowanie. Możemy modyfikować proporcje zgodnie z Twoimi potrzebami, aby osiągnąć najwyższą wydajność.

Jeśli po przeczytaniu tekstu nadal nie wiesz, jak wybrać najbardziej odpowiedni produkt,

Zapraszamy do kontaktu, nasi specjaliści odpowiedzą na Twoje pytania.

Jeśli potrzebujesz wyceny, skontaktuj się z nami.

Godziny obsługi klienta: poniedziałek – piątek 09:00-18:00

Numer kontaktowy:07 223 1058

Jeśli masz jakieś pytania, zapraszamy do wysłania wiadomości prywatnej na Facebooku!

Nasza strona na FB:https://www.facebook.com/honwaygroup