W dziedzinie precyzyjnej obróbki skrawaniem, szlifowanie stopów niklu, stopów tytanu, ceramiki itp. materiałów trudnych w obróbce zawsze stanowiło wyzwanie dla społeczności inżynierów.

Konwencjonalne metody szlifowania mają trudności ze zrównoważeniem wydajności i jakości, zwłaszcza podczas obróbki długich elementów lub materiałów o wysokiej twardości, często z powodu zużycia ściernych krawędzi tnących, co powoduje zwiększony opór szlifowania, przez co elementy są podatne na przypalanie lub generowanie błędów wymiarowych.

Aby rozwiązać te problemy, narodziło się głębokie i powolne szlifowanie.

Łącząc duże głębokości posuwu i bardzo niskie prędkości stołu, technologia ta umożliwia obróbkę w jednym skoku, znacznie zwiększając wydajność i skracając czas bez obróbki.

Jednak z tego powodu metoda ta jest trudna ze względu na zwiększone zużycie i odporność ściernic, więc ciągłe głębokie i powolne szlifowanie staje się kluczowym rozwiązaniem.

Technologia ta wykorzystuje obciągacz diamentowy do ciągłego obciągania ściernicy w celu zapewnienia stabilnego oporu szlifowania, poprawy dokładności obróbki i zmniejszenia ryzyka przypalenia przedmiotu obrabianego.

W tym artykule omówiono zasady, wyzwania i zastosowania szlifowania ciągłego głębokiego i powolnego oraz przeanalizowano, w jaki sposób stało się ono kluczową technologią w precyzyjnej obróbce materiałów trudno skrawalnych.

Spis treści:

Czym jest głębokie, wolne szlifowanie?

Mówiąc w skrócie, głębokie i stopniowe szlifowanie może znacząco zwiększyć efektywność szlifowania i zmniejszyć czas niepracujący.

Obróbka głębokiego szlifowania przy małej prędkości jest podobna do warunków obróbczych w przypadku zwykłego szlifowania płaskiego, ale gdy głębokość posuwu przekracza setki mikrometrów (μm), można ją zakwalifikować jako głębokie szlifowanie przy małej prędkości.

W głębokim i stopniowym szlifowaniu, ze względu na bardzo małą średnią powierzchnię przekroju wiórów, obciążenie działające na ostrze jest stosunkowo niskie, co niesie ze sobą kilka zalet:

- Zakończenie przetwarzania w jednym kursie znacznie skraca czas nieobrobiony.

- Zwiększenie efektywności przetwarzania, odpowiednie do masowej produkcji.

- Zmniejsza zużycie ściernicy i poprawia chropowatość powierzchni obrabianego przedmiotu.

Jednak ta metoda mielenia wiąże się również z wyzwaniami, na przykład:

- Zużycie ostrza ściernego może prowadzić do zwiększenia oporu szlifowania, co może spowodować przypalenie detalu.

- Obróbka długich elementów jest trudna, co utrudnia utrzymanie stabilnej jakości.

Rozwiązanie do ciągłego przetwarzania szlifowania

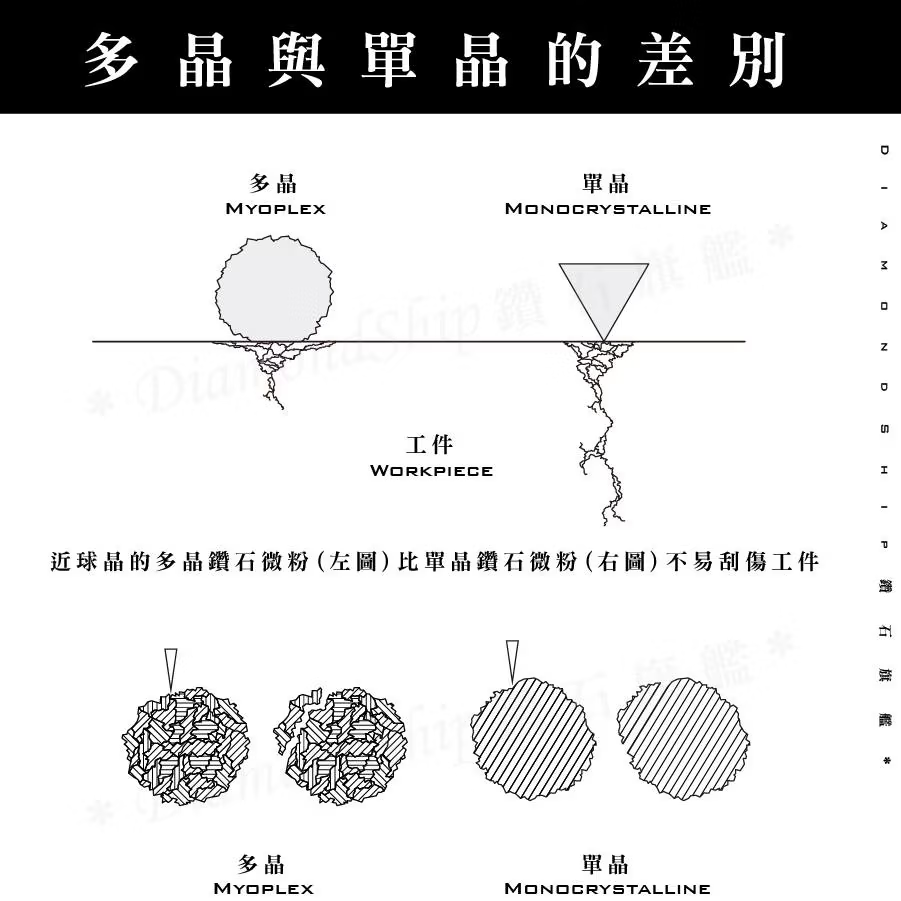

Aby przezwyciężyć powyższe problemy, w Europie i Ameryce opracowano ciągłe szlifowanie korygujące. Ta technika polega na jednoczesnym używaniu diamentowego narzędzia do nieprzerwanego ostrzenia koła szlifierskiego, co pozwala utrzymać ostrą powierzchnię roboczą, a także na prowadzeniu procesu szlifowania, co zapewnia stabilny efekt szlifowania.

Jak wdrożyć

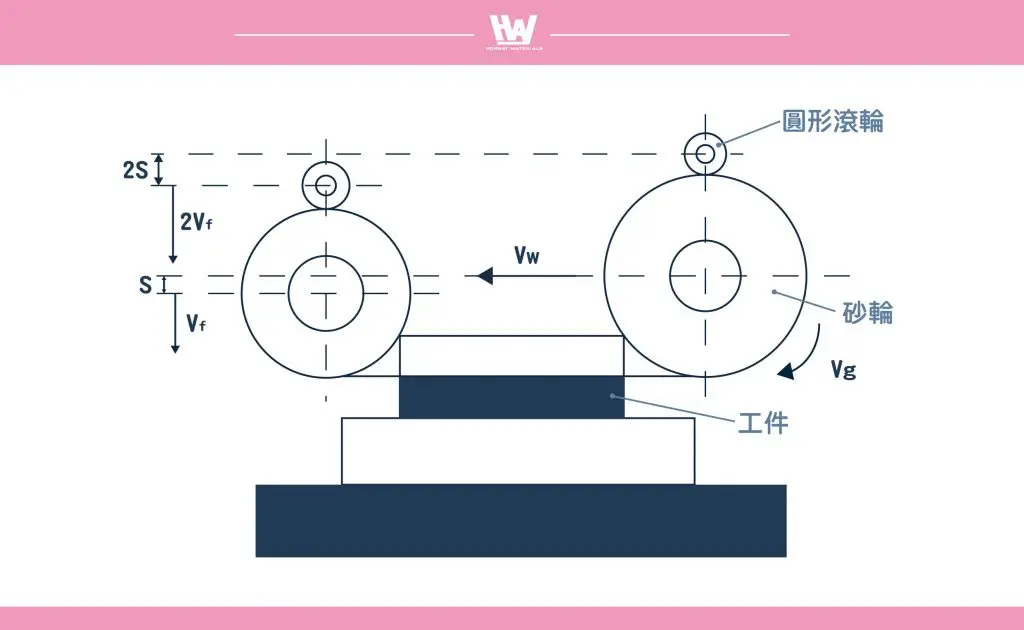

- Głównie używa się diamentowych wałków, aby ciągle dostosowywać tarcze w obszarach nie szlifierskich.

- Ponieważ tarcza szlifierska jest ciągle regulowana podczas procesu szlifowania, promień tarczy zmniejsza się, dlatego konieczne jest zastosowanie kompensacji podawania, aby zapewnić dokładność obróbki.

Zalety ciągłej formy głębokiego, powolnego szlifowania

1. Stabilny opór szlifowania:

- Utrzymuj ostrza tarczy szlifierskiej w ostrym stanie, aby uniknąć zużycia, które prowadzi do zwiększenia oporu.

- Nadaje się do obróbki długich elementów i może zmniejszyć ryzyko przypalenia elementów.

2. Skrócenie czasu nieprzetworzonego:

- Proces dostosowywania odbywa się równocześnie z szlifowaniem, nie ma potrzeby poświęcania dodatkowego czasu na regulację diamentowej tarczy.

3. Łatwo dostosować i uzyskać opinię:

- Wyniki szlifowania mogą być bezpośrednio zwracane do warunków regulacji, co poprawia stabilność przetwarzania.

4. Elastyczny wybór tarcz szlifierskich:

- Po przystosowaniu nie trzeba dodatkowo uwzględniać zmian w tarczy szlifierskiej, co ułatwia wybór odpowiedniej tarczy.

Zastosowanie ciągłej formy głębokiego, powolnego szlifowania

Ciągłe szlifowanie z użyciem głębokiego posuwu to skuteczna technika szlifowania skierowana na trudne materiały do obróbki takie jak stopy niklu, stopy tytanu, ceramika itp. Dzięki połączeniu dużego posuwu głębokości i niskiej prędkości posuwu oraz ciągłemu szlifowaniu przy użyciu diamentowych wałków, technika ta zapewnia optymalne właściwości skrawania dla kół szlifierskich, co czyni ją odpowiednią do zastosowań przemysłowych o wysokiej precyzji i dużej skali.

- Przemysł lotniczy i kosmiczny: łopatki turbinowe, tarcze sprężarek, zwiększenie efektywności obróbczej i precyzji stopów odpornych na wysoką temperaturę.

- Produkcja samochodów: zębatki skrzyni biegów, wał korbowy, wałek rozrządu, poprawiają dokładność wymiarową i odporność na ścieranie.

- Narzędzia i formy: narzędzia skrawarskie z węglika twardego, formy do wytłaczania, zapewniające wysoką precyzję i długą żywotność.

- Półprzewodniki i elektronika: wafle, podłoża szafirowe, ultradokładne przetwarzanie powierzchni i jednorodność.

- Sprzęt medyczny: stawy sztuczne, noże chirurgiczne, zapewniające wysoką gładkość i biokompatybilność.

Ciężkie szlifowanie z ciągłym wygładzaniem, dzięki swoim cechom wydajność, stabilność, niskie zużycie, poprzez ciągłe ostrzenie ściernic, skutecznie pokonuje ograniczenia obróbcze głębokiego, kontrolowanego szlifowania, zapewniając wysoką jakość i wysoką wydajność produkcji, co czyni go jedną z kluczowych technologii precyzyjnej obróbki trudnych materiałów.

Rekomendacje dotyczące wyboru tarczy szlifierskiej

Świeżo przyzamkowe są jednym z najmiększych i najbardziej elastycznych rodzajów spoiw.

Podczas szlifowania można uzyskać bardziej precyzyjne powierzchnie obróbcze, a także jest to najczęściej stosowany rodzaj spoiwa. Jeśli nie jesteś pewien, który rodzaj spoiwa wybrać, warto w pierwszej kolejności rozważyć metodę żywiczną.

(Oczywiście można również omówić z nami kwestie biznesowe, aby pomóc w znalezieniu najlepszych rozwiązań, które zaoszczędzą pieniądze, czas i wysiłek)

Cechy metody żywicznej: Doskonałe właściwości szlifierskie, trudno powodują zjawisko przypalania detali, nie ma obaw o uszkodzenie płaszczyzny detalu, dobra samoczynność, w trakcie procesu szlifowania nieprzerwanie powstają nowe krawędzie tnące, co zapewnia bardzo dobre efekty również w procesie cięcia.

Materiał obróbczy:

- Szlifowanie płaskie: odpowiednie do przetwarzania różnych blach, węglika tungstenowego, stali narzędziowej (SKD11, SKD61), stali szybkotnącej (HSS), ceramiki precyzyjnej (tlenek glinu, węglik krzemu), kwarcu itp.

- Szlifowanie narzędzi CNC: Narzędzia wykonane ze stali tungstenowej lub stali szybkotnącej, szlifowanie różnych rodzajów frezów (frezów czteroostrzowych, dwuostrzowych, kulowych itp.), wierteł, pił itp., zapewniając koła szlifierskie potrzebne w całym procesie, w tym do rowkowania, polerowania krawędzi i szlifowania odchyłek.

- Bezkontaktowe szlifowanie: odpowiednie do węglika tungstenowego, ceramiki precyzyjnej (wysokopurystyczny tlenek glinu, węglik krzemu), kwarcu, stali szybkotnącej… i innych materiałów prętowych.

- Cięcie materiałów: Głównie stosowane do cięcia prętów wykonanych z węglika tungstenowego i stali szybkotnącej, z minimalną grubością wynoszącą 0,6 mm. Może również ciąć twarde i kruche materiały, takie jak ceramika precyzyjna i kwarc.

2. Szlifowanie ceramicznych kółek ściernych

Binder ceramiczne mają porowatą strukturę, co pozwala na uzyskanie lepszej ostrości ściernic oraz wysokiej precyzji obróbki.

Należy zwrócić uwagę, że spoiwo ceramiczne nie ma elastyczności, dlatego podczas przenoszenia należy ostrożnie unikać uderzeń; nadaje się do obróbki szlifowania o wysokiej dokładności.

Materiał przetworzony

- Często stosowane w materiałach twardych i kruchych, takich jak PCD, spiekane PCBN, ceramika, szafir, szkło, kwarc, kamień, krzem…

- Części do samochodów i motocykli

- Części łożyskowe

- Obróbka szlifowania materiałów takich jak stal szybkotnąca lub materiały poddane obróbce cieplnej.

Nie zaleca się wyboru tarczy szlifierskiej.

1. Szlifowanie metodą formowania elektrolitycznego

Powód: Metoda elektroformowania polega na osadzaniu cienkiej warstwy materiału ściernego na powierzchni podkładu metalowego za pomocą galwanizacji, co uniemożliwia jej dalszą obróbkę.

Jego zaletą jest niska cena i możliwość produkcji skomplikowanych kształtów kół szlifierskich, ale nie nadaje się do ciągłego szlifowania głębokiego z kontrolowanym postępem.

Powód: Może dokonać regulacji, ale zakres regulacji jest ograniczony; zazwyczaj należy odesłać do fabryki na regulację, co nie jest odpowiednie dla ciągłej regulacji głębokiego szlifowania.

Jego zalety polegają na doskonałej odporności na kształt oraz ścieranie, najlepszej przewodności cieplnej i sztywności, może wytrzymać duże naprężenia ścierne, co umożliwia dłuższą żywotność podczas obróbki materiałów twardych i kruchych, takich jak szkło, ceramika czy materiały półprzewodnikowe. Są one również często stosowane do szlifowania supertwardych stopów i formowania oraz obróbki konturów, które wymagają zachowania kształtu ściernicy.

Wnioski

Głębokie i wolne szlifowanie, dzięki cechom głębokiego i niskiego posuwu, pokazuje zdolność do efektywnego przetwarzania trudnych materiałów, takich jak stopy niklu. Nie tylko można zakończyć szlifowanie w jednym cyklu, ale także zmniejszyć zużycie ściernicy i poprawić jakość powierzchni obrabianych przedmiotów. Jednakże w procesie obróbki może dojść do przypalenia przedmiotu, szczególnie w przypadku długich elementów, co stanowi duże wyzwanie dla stabilności obróbczej.

Wprowadzenie technologii ciągłego szczotkowania rozwiązało te problemy. Dzięki zastosowaniu diamentowego narzędzia do szlifowania, koło szlifierskie jest ciągle dostosowywane, co utrzymuje jego wydajność skrawania w optymalnym stanie, zapewnia stabilny opór szlifowania, zwiększa precyzję obróbki oraz redukuje ryzyko przypalenia. Ponadto, synchroniczna natura tej technologii nie tylko skraca czas przestoju, ale także ułatwia dostosowywanie i reagowanie na warunki szlifowania, co dalej zwiększa ogólną wydajność obróbczej.

Ogólnie rzecz biorąc, ciągła operacja szlifowania głębokiego i powolnego nie tylko zachowuje wysoką efektywność charakterystyczną dla głębokiego i powolnego szlifowania, ale również pokonuje jego wrodzone ograniczenia produkcyjne, czyniąc ją ważną technologią w precyzyjnym przetwarzaniu trudnych materiałów, szczególnie odpowiednią dla wymagań wysokiej precyzji i dużej produkcji.

Działania

- Jak wybrać ściernicę diamentową>>>Jak wybrać ściernicę diamentową i CBN?

- Kluczowa rola w wydajności ściernicy>>wprowadzenie do spoiw

- Jak wybrać narzędzie do ściernicy z łącznikiem skrawającym>>Jak przeprowadzić regulację ściernicy z różnymi rodzajami łączników?

- Czy obecna ściernica zużywa się normalnie?>>>Jaki jest obecny stan ściernicy ? -電鑄砂輪篇

- Jak regulować ściernicę >>metody regulacji i ostrzenia ściernicy

- Dwuetapowe ostrzenie ściernicy.>>Co to jest ostrzenie zgrubne i ostrzenie wykańczające?

- Jak wybrać narzędzie do obciągania ściernic>>Jak wybrać narzędzie do ostrzenia ściernic?

- Różne stany szlifowania ostrza>>dogłębne zrozumienie kształtu, zmian i mechanizmu samoostrzenia ostrza ściernicy

- Wykonywanie obróbki za pomocą>>ściernic diamentowych i borazonowych, materiałów polerskich, sprzętu polerskiego, narzędzi polerskich oraz narzędzi do regulacji diamentowych.

- Jak ostrzyć ściernice z różnymi spoiwami? >> Jak ostrzyć ściernice z różnymi spoiwami?

- Przegląd

W zakresie szlifowania oferujemy indywidualne dostosowanie. Możemy modyfikować proporcje zgodnie z Twoimi potrzebami, aby osiągnąć najwyższą wydajność.

Jeśli po przeczytaniu tekstu nadal nie wiesz, jak wybrać najbardziej odpowiedni produkt,

Zapraszamy do kontaktu, nasi specjaliści odpowiedzą na Twoje pytania.

Jeśli potrzebujesz wyceny, skontaktuj się z nami.

Godziny obsługi klienta: poniedziałek – piątek 09:00-18:00

Numer kontaktowy:07 223 1058

Jeśli masz jakieś pytania, zapraszamy do wysłania wiadomości prywatnej na Facebooku!

Nasza strona na FB:https://www.facebook.com/honwaygroup

Być może zainteresują cię inne artykuły…

[wpb-random-posts]