HonWay Materials - Lider narzędzi diamentowych do szlifowania i polerowania na Tajwanie

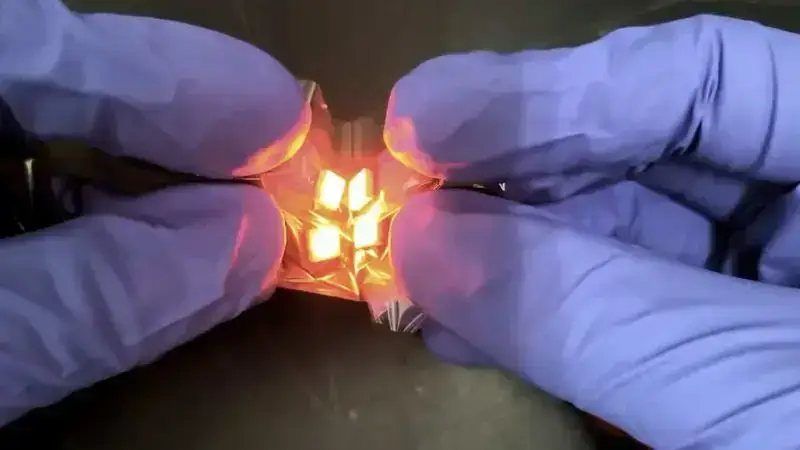

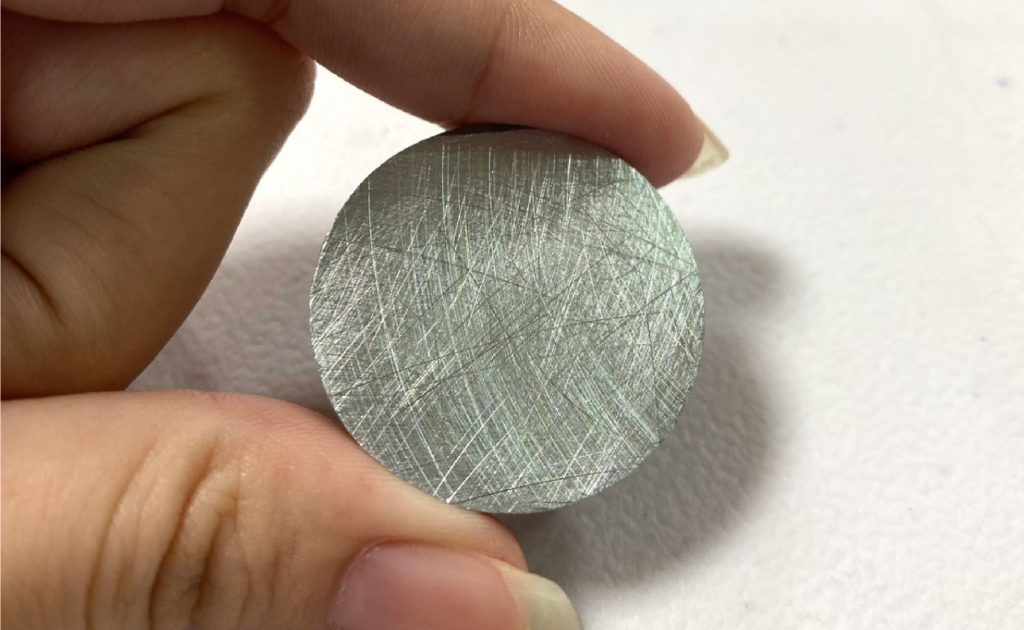

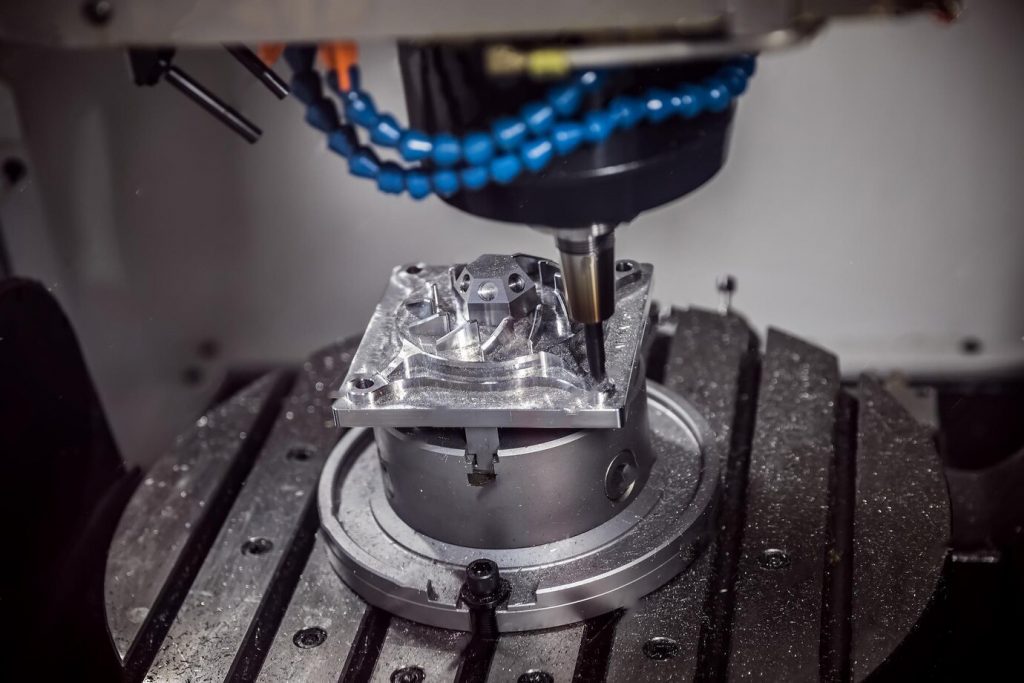

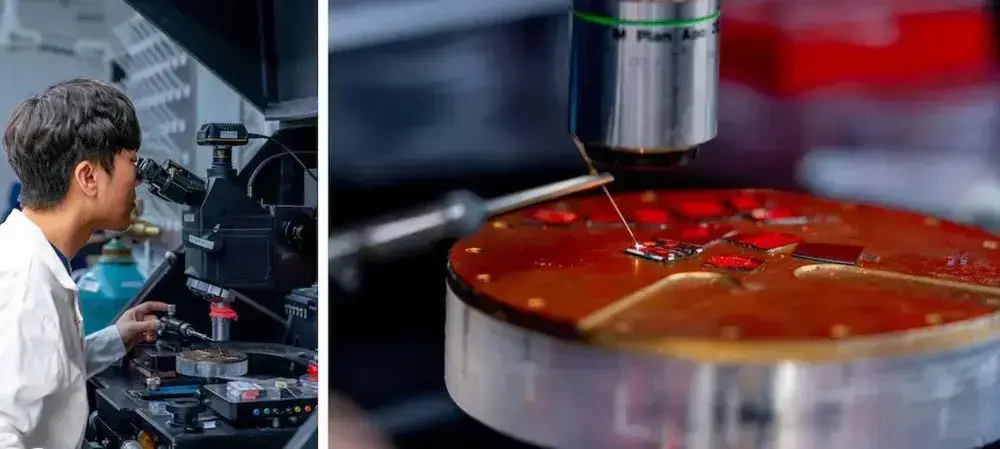

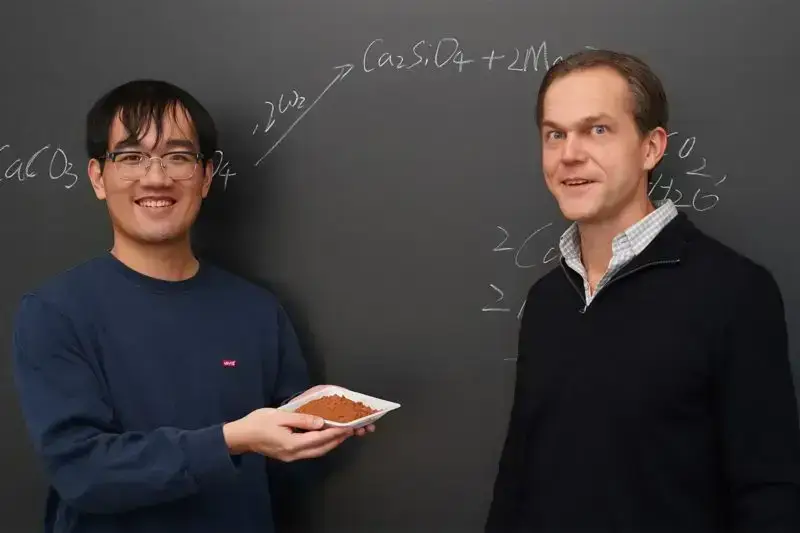

Pasta diamentowa, płyn diamentowy, proszek diamentowy, polerowanie precyzyjne

HonWay Materials - Lider narzędzi diamentowych do szlifowania i polerowania na Tajwanie

Pasta diamentowa, płyn diamentowy, proszek diamentowy, polerowanie precyzyjne

HonWay Materials - Lider narzędzi diamentowych do szlifowania i polerowania na Tajwanie

Pasta diamentowa, płyn diamentowy, proszek diamentowy, polerowanie precyzyjne

HonWay Materials - Lider narzędzi diamentowych do szlifowania i polerowania na Tajwanie

Pasta diamentowa, płyn diamentowy, proszek diamentowy, polerowanie precyzyjne

-1024x689.jpeg)