W nowoczesnym przemyśle produkcyjnym technologia obróbki CNC (Computer Numerical Control) stała się podstawą produkcji precyzyjnych części, a maszyny CNC są wszechobecne w przemyśle lotniczym, medycznym czy motoryzacyjnym.

Maszyny te, sterowane komputerowo, umożliwiają precyzyjne cięcie, wiercenie i polerowanie, potrafiąc obrabiać różnorodne materiały, w tym metale i tworzywa sztuczne. Jednak wybór obrabiarki CNC nie jest podyktowany jednym standardem, ale zależy od złożoności części, jej geometrii oraz wymaganej precyzji. Od podstawowych maszyn trzyosiowych po wysokiej precyzji maszyny pięcioosiowe, każdy typ obrabiarki CNC ma swoje unikalne zalety i obszary zastosowania.

Niniejszy artykuł dogłębnie omówi zasady działania, zalety i wady różnych typów maszyn CNC o różnej liczbie osi, a także podpowie, jak wybrać najbardziej odpowiedni sprzęt w zależności od konkretnych potrzeb.

Spis treści:

Co to jest obróbka CNC?

Obróbka CNC (Computer Numerical Control) to technologia automatycznego sterowania maszyną za pomocą komputera w celu wytwarzania części, odpowiednia dla różnych materiałów, takich jak metale, tworzywa sztuczne, drewno itp.

Poprzez wykonywanie wstępnie zaprogramowanych instrukcji, obrabiarki CNC mogą precyzyjnie ciąć, wiercić i polerować, umożliwiając producentom wytwarzanie precyzyjnie zaprojektowanych i wysoko precyzyjnych części.

Zalety:

- Precyzja: Obróbka CNC jest znana z wyjątkowej precyzji, szczególnie odpowiednia dla branż wymagających ekstremalnej dokładności, takich jak lotnictwo i medycyna.

- Wydajność: CNC zwiększa wydajność produkcji. Dzięki automatycznemu sterowaniu proces produkcyjny może być przyspieszony przy minimalnym udziale człowieka.

- Wszechstronność: Elastyczność obrabiarek sterowanych numerycznie sprawia, że nadają się one do wielu zastosowań, oferując wszechstronność nieporównywalną z tradycyjnymi metodami obróbki.

Co oznaczają osie w obróbce CNC?

W obróbce CNC oś odnosi się do kierunku, w którym może poruszać się narzędzie skrawające lub obrabiany przedmiot.

Podstawowe ruchy osiowe:

Te osie są jak współrzędne, których uczymy się na lekcjach matematyki. Standardowe maszyny CNC zazwyczaj działają wzdłuż trzech osi liniowych (X, Y i Z), co umożliwia narzędziu:

- Oś X: ruch w lewo i w prawo

- Oś Y: ruch do przodu i do tyłu

- Oś Z: ruch w górę i w dół

Te kierunki ruchu określają, w jaki sposób narzędzie precyzyjnie tnie i kształtuje materiał.

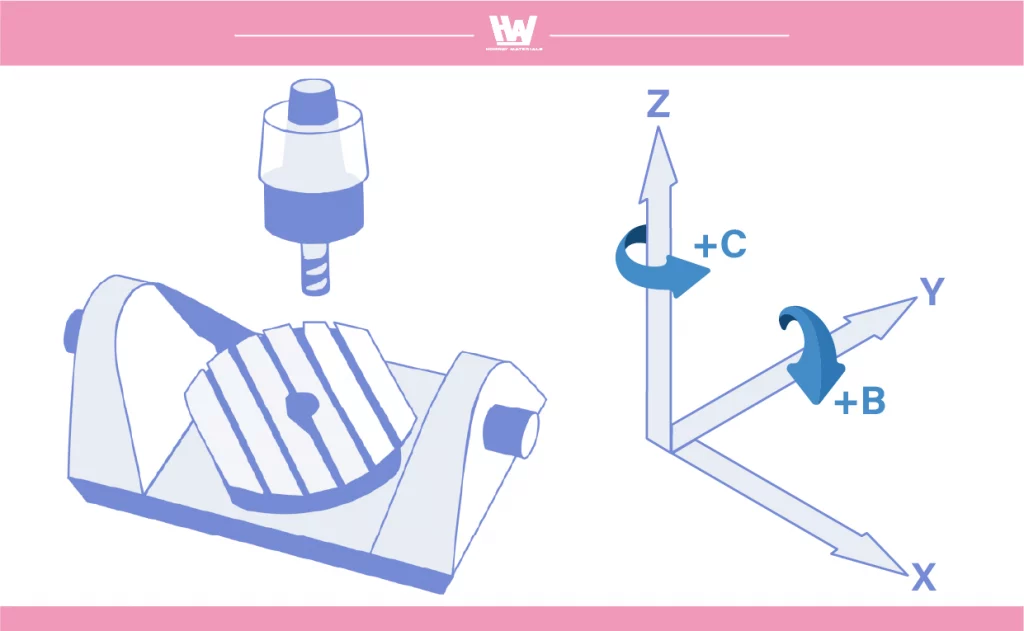

Znaczenie dodatkowych osi:

Gdy maszyna CNC ma dodaną 4. oś (oś B) i 5. oś (oś C), narzędzie lub obrabiany przedmiot mogą obracać się wokół osi X, Y lub Z, co zwiększa elastyczność obróbki.

Ta wieloosiowa konstrukcja pozwala maszynie ciąć pod różnymi kątami bez częstego przestawiania obrabianego przedmiotu, znacznie zwiększając wydajność i precyzję obróbki w branżach o wysokiej precyzji, takich jak lotnictwo i medycyna.

Frezarka CNC 3-osiowa

Jest to najbardziej podstawowy z trzech typów, poruszający się głównie wzdłuż trzech osi: X, Y i Z, i nie może obracać się jak frezarki 4- lub 5-osiowe.

Taka konfiguracja pozwala narzędziu na podstawowe cięcie i grawerowanie materiału.

Dla wielu producentów obróbka CNC 3-osiowa jest idealnym wyborem do produkcji części płaskich, szczególnie odpowiednia dla części o stosunkowo prostej konstrukcji lub wymagających masowej produkcji.

Zalety i wady frezarek CNC 3-osiowych:

- Zalety: Wysoka efektywność kosztowa i prosta obsługa, szczególnie odpowiednie do obróbki płaskich części lub prostych konstrukcji. Ze względu na niższe początkowe inwestycje w sprzęt i koszty utrzymania, maszyny te są bardzo odpowiednie do produkcji na dużą skalę, mogąc skutecznie obniżyć koszty produkcji.

- Wady: Ograniczone możliwości obróbcze, brak możliwości wykonywania ruchów obrotowych, co wymaga wielokrotnego przestawiania obrabianego przedmiotu przy produkcji skomplikowanych części. Zwiększa to nie tylko czas produkcji, ale także koszty pracy, co czyni je nieco niewystarczającymi w przypadku potrzeb związanych z wysoką precyzją i wielopłaszczyznową obróbką.

Frezarka CNC 4-osiowa

W obróbce CNC 4-osiowej obrabiarka dodaje czwartą oś (oś B), która umożliwia obracanie obrabianego przedmiotu wokół osi X.

Ta funkcja obrotu zwiększa elastyczność obróbki, umożliwiając maszynie produkcję części wielobocznych i obróbkę ukośnych otworów bez częstego przestawiania obrabianego przedmiotu, co zwiększa wydajność produkcji i rozszerza możliwości projektowe.

Charakterystyka czwartej osi:

Dzięki ruchowi obrotowemu osi B, obróbka CNC 4-osiowa umożliwia obracanie obrabianego przedmiotu pod różnymi kątami bez ręcznego przestawiania.

Ten dodatkowy ruch nie tylko przyspiesza proces obróbki, ale także umożliwia obróbkę wielu powierzchni w jednym ustawieniu, szczególnie nadaje się do produkcji części cylindrycznych i ukośnych otworów, takich jak koła zębate, łopatki turbin i części wałów.

Zalety i wady frezarek CNC 4-osiowych:

- Zalety: Dzięki ruchowi obrotowemu czwartej osi, frezarki CNC 4-osiowe mogą obrabiać skomplikowane części przy mniejszej liczbie ustawień, szczególnie odpowiednie do obróbki wielopłaszczyznowej i produkcji części cylindrycznych. Poprawia to nie tylko precyzję, ale także zwiększa wydajność produkcji, czyniąc je bardziej zaawansowanym wyborem w obróbce CNC.

- Wady: Chociaż maszyny 4-osiowe są bardziej elastyczne niż maszyny 3-osiowe, w porównaniu z maszynami 5-osiowymi nadal występują ograniczenia w zakresie precyzji i wygody. Ponadto, niektóre złożone geometrie mogą wymagać dłuższego czasu ustawiania i wyższych umiejętności obsługi, co zwiększa wyzwania obróbcze.

Frezarka CNC 5-osiowa

W przypadku obróbki wymagającej najwyższej precyzji i złożoności, obróbka CNC 5-osiowa jest najbardziej odpowiednią liczbą osi.

Ta konfiguracja obejmuje standardowe trzy osie liniowe (X, Y, Z) oraz dwie dodatkowe osie obrotowe (oś B i oś C). W zależności od typu maszyny, ruch obrotowy może odbywać się na głowicy narzędziowej lub na samym obrabianym przedmiocie, co umożliwia precyzyjne cięcie pod praktycznie dowolnym kątem.

Zalety i wady frezarek CNC 5-osiowych:

- Zalety: Frezarki CNC 5-osiowe charakteryzują się wyjątkową precyzją i elastycznością, umożliwiając obróbkę złożonych kształtów i trudnych geometrii w jednym ustawieniu. W branżach o wysokiej precyzji, takich jak produkcja lotnicza i medyczna, technologia obróbki 5-osiowej jest kluczowa, zapewniając, że części spełniają rygorystyczne tolerancje i standardy jakości.

- Wady: Koszt sprzętu maszyn CNC 5-osiowych jest stosunkowo wysoki, a ze względu na wysoką złożoność systemu, wymagają one operatorów posiadających specjalistyczne umiejętności techniczne.

Zastosowanie różnych osi

| Liczba osi | 3-osiowa | 4-osiowa | 5-osiowa |

| lekkoatletyka | Trzy osie liniowe: X, Y i Z | Trzy osie liniowe X, Y, Z + jedna oś obrotu (B) | Trzy osie liniowe X, Y, Z + dwie osie obrotu (B, C) |

| Charakterystyka wydajności | Ekonomiczny i łatwy w obsłudze | Poprawa dokładności, jakości i wydajności krzywizny wolnej przestrzeni oraz umożliwienie przetwarzania obrotowego | Może ograniczyć zapotrzebowanie na narzędzia i osprzęt, obniżyć koszty produkcji oraz umożliwiać obróbkę niezwykle złożonych powierzchni zakrzywionych i wielokątnych, a także obróbkę wielu powierzchni jednocześnie. |

| Przedmiot obrabiany | Wykonywanie płaskich części i wiercenie otworów | Części z elementami obrotowymi, takie jak wały i obudowy | Złożone, zakrzywione części, takie jak części lotnicze, sprzęt medyczny i formy precyzyjne |

| Branże, które mają zastosowanie | Nadaje się do przedmiotów obrabianych o stosunkowo prostej konstrukcji lub wymagających masowej produkcji. | Przemysł samochodowyTechnologia lotniczo-kosmicznaPrzemysł energetyczny | Badania i rozwój w dziedzinie technologii lotniczej i urządzeń medycznych |

Zastosowanie 3-osiowa

- Typowo stosowany w elektronice, motoryzacji i ogólnym przemyśle

- Szczególnie nadaje się do produkcji części o prostej geometrii, takich jak obudowy elektroniczne, podstawowe części samochodowe i płaskie elementy konstrukcyjne

Zastosowanie 4-osiowa

- Powszechnie stosowane w przemyśle lotniczym, medycznym i energetycznym.

- Doskonale nadaje się do łopatek turbin, przekładni, części lotniczych i implantów medycznych.

- Urządzenie umożliwia wydajną obróbkę elementów wielokątnych, a także precyzyjną obróbkę powierzchni kątowych i części cylindrycznych w ramach jednego ustawienia.

Zastosowanie 5-osiowa

- Jest powszechnie stosowany w dziedzinach wymagających wysokiej precyzji, takich jak lotnictwo i kosmonautyka, leczenie, produkcja form oraz badania naukowe i rozwój.

- Produkcja skomplikowanych części lotniczych, niestandardowych implantów medycznych i projektowanie skomplikowanych form.

Jak wybrać pomiędzy 3-osiowa, 4-osiowai 5-osiowa

Wybierając liczbę osi, powinniśmy wziąć pod uwagę, czy obrabiany przedmiot ma złożone kąty i krzywizny. Im więcej krzywizn i kątów, tym więcej osi powinniśmy wybrać!

Złożoność części i geometria

- Do obróbki prostych, płaskich części lub do podstawowych potrzeb wiercenia, idealnym wyborem jest trójosiowa obrabiarka CNC. Maszyny te są proste, ekonomiczne i dobrze nadają się do obróbki mniej skomplikowanych kształtów.

- Podczas obróbki elementów wielokątnych, otworów kątowych lub kształtów cylindrycznych, czteroosiowe obrabiarki CNC stanowią doskonały wybór. Dodatkowa funkcja obrotu w osi B umożliwia maszynie wydajniejszą obróbkę elementów o wielu płaszczyznach bez konieczności ponownego ustawiania przedmiotu obrabianego, co przekłada się na większą wydajność i elastyczność obróbki.

- W przypadku bardzo złożonych części, takich jak części lotnicze czy urządzenia medyczne o krzywiznach lub złożonej geometrii, pięcioosiowe obrabiarki CNC oferują niezrównaną precyzję i wszechstronność. Dzięki możliwości obrotu w osi B lub C, maszyny pięcioosiowe mogą obrabiać elementy pod wieloma kątami w jednym ustawieniu, zapewniając doskonałe rezultaty nawet w przypadku najbardziej złożonych projektów i wymagań dotyczących wysokiej precyzji.

Przybory

- Maszyny trójosiowe: Nadają się do obróbki miękkich materiałów, takich jak aluminium i tworzywa sztuczne.

- Maszyny cztero- i pięcioosiowe: są zazwyczaj bardziej wydajne przy obróbce twardszych materiałów, takich jak stal lub tytan.

Podsumowując

- Maszyny trójosiowe: Idealne do obróbki podstawowych części o płaskich powierzchniach lub prostej geometrii, zwłaszcza w przypadku ograniczonego budżetu lub gdy priorytetem jest łatwość obsługi.

- Maszyny czteroosiowe: Najlepiej sprawdzają się w przypadku części wymagających precyzyjnych powierzchni przechylonych i obróbki wielostronnej, zwłaszcza w zastosowaniach wymagających średniej złożoności, takich jak przemysł lotniczy i medyczny.

- Maszyny pięcioosiowe: Najlepiej nadają się do obróbki części o złożonych kształtach i kątach, powszechnie stosowane w przemyśle lotniczym, medycznym i produkcji form. Gdy wymagana jest wyjątkowo wysoka precyzja i krótki czas konfiguracji, wybór pięcioosiowego CNC jest najlepszym rozwiązaniem.

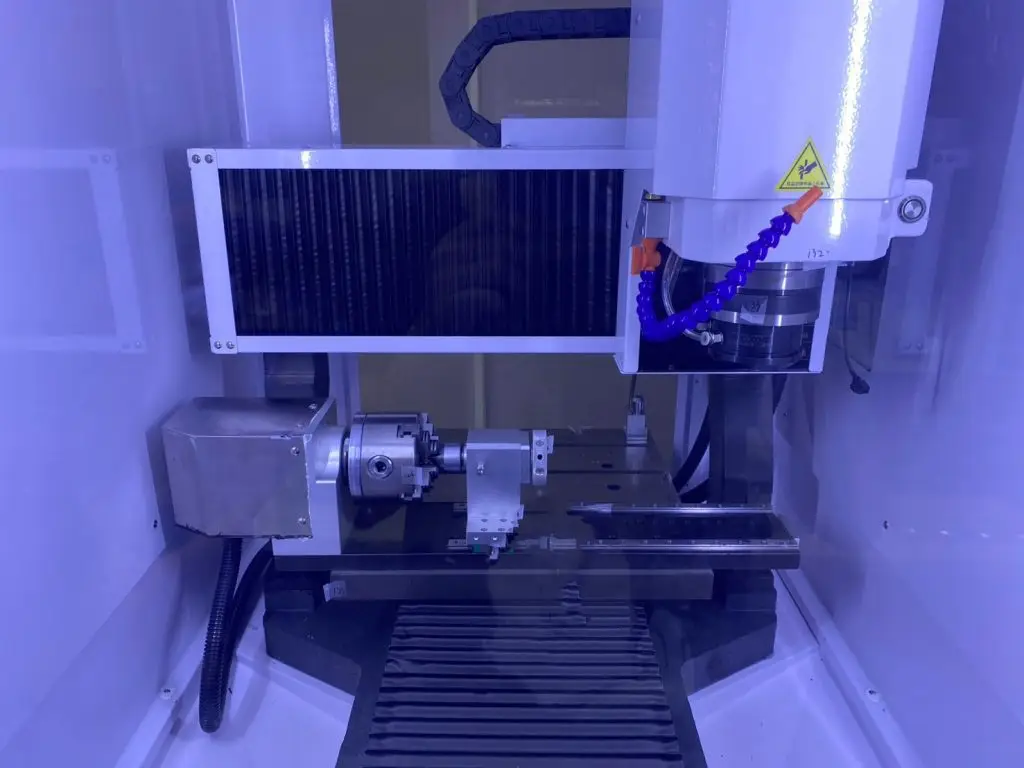

Typowy sprzęt do polerowania

Sprzęt do polerowania ultra-drobnego>>>AS-4100 5190

- Łatwy w obsłudze interfejs

- Automatyzacja procesu polerowania

- Kompensacja ścieżki polerowania

- Zwiększenie efektywności i stabilności polerowania

- Głowica do superprecyzyjnego polerowania na powierzchniach swobodnych (3D)

- Brak śladów polerowania i hologramów pod mikroskopem

- Nadaje się do: niklowania chemicznego, miedzi, aluminium, stali wolframowej i stali narzędziowej itp.

Wnioski

Wybór odpowiedniej liczby osi obróbki CNC zależy przede wszystkim od złożoności detalu i wymagań materiałowych. W przypadku prostych płaskich elementów lub podstawowego wiercenia, trzyosiowe CNC jest najbardziej opłacalną i łatwą w obsłudze opcją, odpowiednią do obróbki miękkich materiałów, takich jak aluminium i tworzywa sztuczne. W przypadku obróbki wielostronnej, otworów kątowych lub kształtów cylindrycznych, czteroosiowe CNC zapewnia większą elastyczność i precyzję obróbki, szczególnie w przemyśle lotniczym i medycznym. W przypadku bardzo złożonych detali, zwłaszcza tych o zakrzywionych lub złożonych geometriach, pięcioosiowe CNC zapewnia niezrównaną dokładność i wszechstronność oraz może być obrabiane pod wieloma kątami w jednym ustawieniu, spełniając wymagania wysokiej precyzji. Ogólnie rzecz biorąc, wraz ze wzrostem złożoności i wymagań dotyczących precyzji obróbki, wybór maszyny CNC z większą liczbą osi pozwoli na wydajniejszą realizację zadań obróbczych, chociaż odpowiednio wzrosną również koszty i trudność obsługi.

Działania

- Dlaczego podczas szlifowania gromadzi się ciepło?>>Temperatura podczas szlifowania

- Podstawowa wiedza o materiałach ściernych, którą musisz znać >>>wprowadzenie do materiałów ściernych

- Kluczowa rola w wydajności ściernicy>>wprowadzenie do spoiw

- Czy aktualnie zmierzona chropowatość powierzchni osiągnęła oczekiwany cel>>>Tabela porównawcza szlifowania i polerowania z chropowatością powierzchni

- Różne oblicza ziarna ściernego>>działanie ścierne ziarna ściernego

- Co zrobić, jeśli powierzchnia uległa zniszczeniu?>>Dogłębna analiza procesu szlifowania w celu uniknięcia pogorszenia jakości powierzchni?

- Powierzchnia szorstka lub nie, gładka lub nie>>Co to jest chropowatość powierzchni

- Różne stany szlifowania ostrza>>dogłębne zrozumienie kształtu, zmian i mechanizmu samoostrzenia ostrza ściernicy

- Wykonanie >>>ściernice diamentowe i z boru azotku , materiały ścierne do polerowania, urządzenia do polerowania i narzędzia do polerowania.

- Przegląd

W zakresie szlifowania oferujemy indywidualne dostosowanie. Możemy modyfikować proporcje zgodnie z Twoimi potrzebami, aby osiągnąć najwyższą wydajność.

Jeśli po przeczytaniu tekstu nadal nie wiesz, jak wybrać najbardziej odpowiedni produkt,

Zapraszamy do kontaktu, nasi specjaliści odpowiedzą na Twoje pytania.

Jeśli potrzebujesz wyceny, skontaktuj się z nami.

Godziny obsługi klienta: poniedziałek – piątek 09:00-18:00

Numer kontaktowy:07 223 1058

Jeśli masz jakieś pytania, zapraszamy do wysłania wiadomości prywatnej na Facebooku!

Nasza strona na FB:https://www.facebook.com/honwaygroup

Być może zainteresują cię inne artykuły…

[wpb-random-posts]