Jako niezbędne narzędzie w procesie szlifowania, wydajność ściernicy bezpośrednio wpływa na wydajność obróbki i jakość powierzchni przedmiotu obrabianego. Podczas procesu szlifowania krawędź tnąca ściernicy jest nieregularnie rozmieszczona w skali mikroskopowej, a w warunkach wysokiej temperatury i ciśnienia ulega złożonym zmianom, takim jak ścieranie, odpadanie i samoostrzenie.

Zjawiska te nie tylko określają żywotność ściernicy, ale także mają głęboki wpływ na dokładność i stabilność obróbki. Dlatego dogłębne zrozumienie charakterystyki kształtu i mechanizmu samoostrzenia krawędzi tnącej ściernicy jest ważnym kierunkiem poprawy poziomu technologii szlifowania.

W artykule przeanalizowano kształt i charakterystykę rozmieszczenia krawędzi tnącej ściernic oraz zmiany krawędzi tnącej w różnych warunkach szlifowania, a także wyjaśniono zasadę samoostrzenia i ograniczenia jej stosowania. Jednocześnie podsumowano znaczenie obciągania ściernicy i jego wpływ na wydajność krawędzi tnącej w odniesieniu do rzeczywistych wymagań szlifowania.

Spis treści:

Wprowadzenie do Cutting Edge

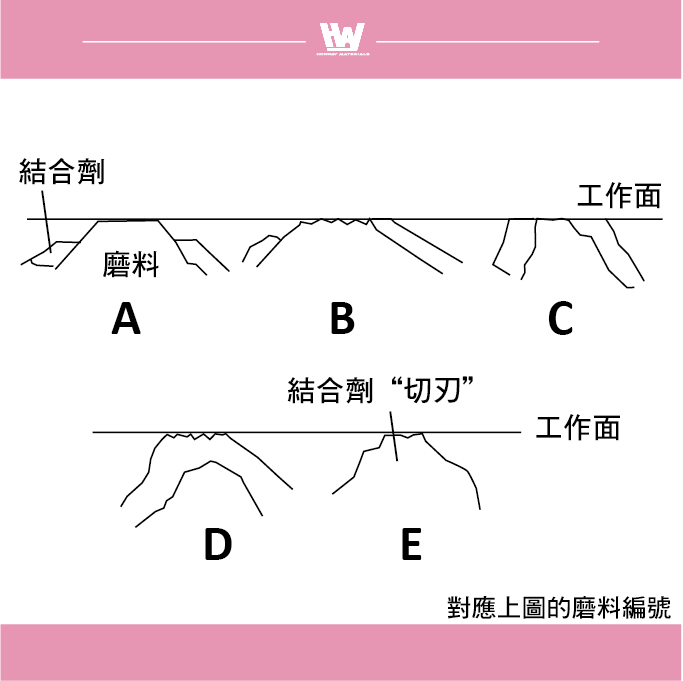

Krawędź tnąca ściernicy to mikroskopijna część ściernicy, która tnie obrabiany przedmiot, gdy materiał ścierny jest z nim w bezpośrednim kontakcie. Podobnie jak nóż, jej charakterystyka określa wydajność procesu, jakość powierzchni i żywotność ściernicy.

Struktura krawędzi tnącej

- Kąt krawędzi tnącej materiału ściernego jest w większości ujemnie ścięty, ze średnią wartością około -80° i rozkładem kątowym od -90° do -60°.

- Krawędź tnąca składa się z powierzchni rozszczepiających i powierzchni zgniatających, które tworzą subtelne nieregularne cechy o wysokim stopniu losowości.

- Nawet gdy ściernica jest świeżo obciągnięta, przednia część krawędzi tnącej nadal będzie miała płaską powierzchnię zużycie powierzchni luzu, co może wpływać na wydajność cięcia ściernicy.

Uzupełnienie: Zużycie powierzchni prześwitu odnosi się do zjawiska zużycia, w którym ścierna krawędź tnąca ściernicy styka się z przedmiotem obrabianym podczas procesu szlifowania. Powierzchnia prześwitu to niewielki obszar szczeliny między przednią krawędzią tnącą a powierzchnią przedmiotu obrabianego. Materiał ścierny w tym obszarze stopniowo zużywa się w wyniku kontaktu, tarcia i ciepła generowanego przez obrabiany przedmiot, co skutkuje płaską powierzchnią zużycia.

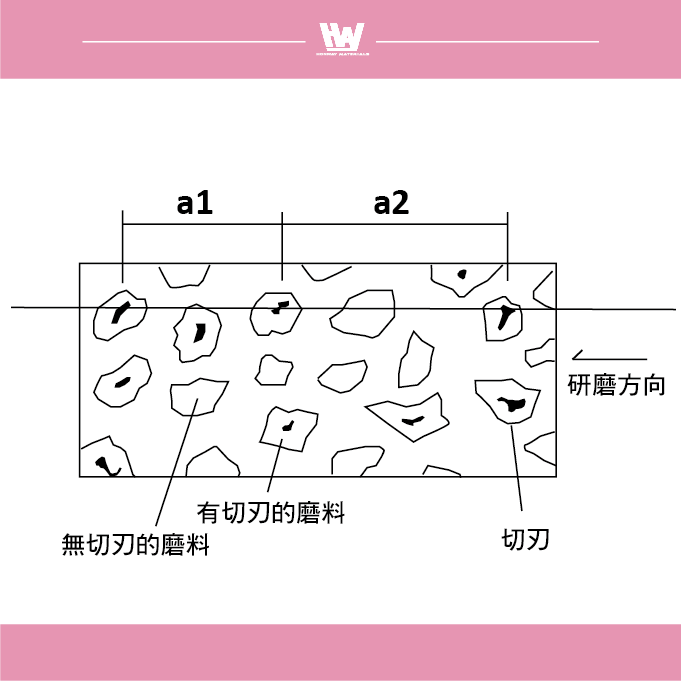

Rozkład krawędzi tnących

- Kierunek płaski: krawędź tnąca jest rozmieszczona w nieregularny sposób na powierzchni ściernicy.

- Kierunek głębokości: Rozkład krawędzi skrawających jest ściśle związany z warunkami obciągania. Warunki obciągania określają głębokość i gęstość rozmieszczenia krawędzi tnących pod powierzchnią ściernicy, co z kolei wpływa na chropowatość powierzchni przedmiotu obrabianego. Jednak rzeczywiste działanie tnące materiału ściernego koncentruje się w zakresie kilku mikronów (μm) pod powierzchnią ściernicy.

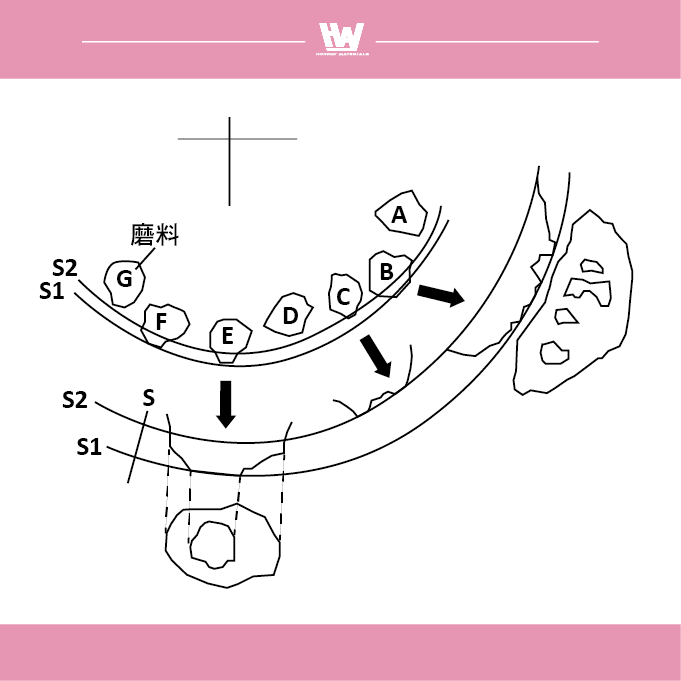

Rzeczywisty zakres cięcia

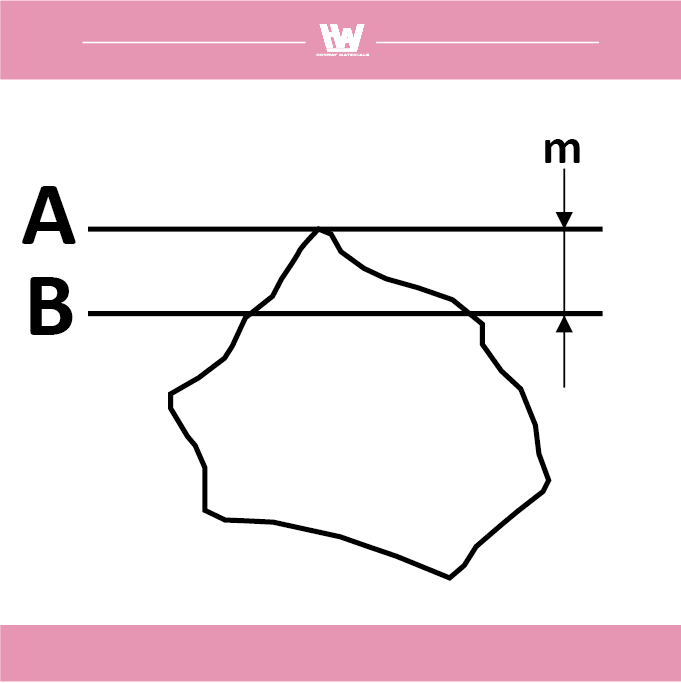

- W skali mikroskopowej odległość między krawędziami tnącymi (np. S1-S1 lub S2-S2) określa rzeczywisty obszar działania materiału ściernego. Rzeczywisty obszar działania ścierniwa znajduje się na grubości kilku um od najbardziej zewnętrznej krawędzi (maksymalny zakres cięcia ściernicy).

- Materiał ścierny w głębszych częściach tarczy nie jest zaangażowany, ale w miarę zużywania się tarczy, głębszy materiał ścierny (np. wokół linii S2-S2), który nie był zaangażowany w proces cięcia, zostaje odsłonięty i jest zaangażowany w proces cięcia.

Ze względu na wygląd krawędzi tnącej, czasami wiązanie jest odsłonięte (czasami 20%).

Jeśli krawędź tnąca jest równomiernie rozłożona na ściernicy, tym gładsza będzie obrabiana powierzchnia; wręcz przeciwnie, jeśli odstęp między rozkładami jest większy, będzie bardziej nierówny, a na obrabianej powierzchni będzie wiele zadrapań, co zwiększy chropowatość powierzchni, dlatego przy wyborze ściernicy musimy dostosować warunki obciągania do wymagań szlifowania.

W następnej sekcji omówimy bardziej szczegółowo różnice w dystrybucji krawędzi tnących.

Ciągły interwał cięcia

Odstęp między krawędziami tnącymi: Odległość między sąsiednimi krawędziami tnącymi na powierzchni ściernicy jest jednym z kluczowych parametrów pomiaru charakterystyki rozkładu krawędzi tnących ściernicy. Wielkość i rozkład odstępów między krawędziami tnącymi bezpośrednio wpływa na wydajność cięcia ściernicy, jakość obrabianej powierzchni i szybkość usuwania materiału, np. a1.

Odstęp między kolejnymi krawędziami tnącymi: odległość między sąsiednimi krawędziami tnącymi w linii prostej wzdłuż kierunku szlifowania na powierzchni roboczej ściernicy, która nie jest wartością stałą, ale jest zwykle wyrażana jako wartość średnia, np. a2.

Wpływ ciągłych interwałów cięcia na wydajność ściernicy

Rozstaw kolejnych krawędzi tnących jest ważnym parametrem wydajności ściernicy, a wielkość rozstawu bezpośrednio wpływa na efekt szlifowania ściernicy:

- Szybkość usuwania materiału: Gdy odstęp między kolejnymi krawędziami tnącymi jest mały, liczba krawędzi tnących na jednostkę powierzchni wzrasta, a szybkość usuwania materiału wzrasta, dzięki czemu nadaje się do wysokowydajnej obróbki.

- Chropowatość obrabianej powierzchni: Duże odstępy między kolejnymi krawędziami tnącymi mogą skutkować widocznymi rysami na szlifowanej powierzchni i zwiększoną chropowatością obrabianej powierzchni. Mniejsze odstępy pomagają poprawić wykończenie powierzchni.

- Rozkład obciążenia tnącego: Wielkość odstępu między krawędziami tnącymi wpływa na stopień rozkładu obciążenia tnącego. Mniejsze odstępy pomagają równomiernie rozłożyć nacisk cięcia i zmniejszyć obciążenie pojedynczej krawędzi tnącej.

Różnice w stosowaniu kolejnych interwałów cięcia

| Duży odstęp między krawędziami tnącymi | Duża objętość cięcia, duża chropowatość powierzchni, odpowiednia do szlifowania zgrubnego |

| Mały odstęp między krawędziami tnącymi | Mała objętość szlifowania i mała chropowatość powierzchni są odpowiednie do precyzyjnego szlifowania. |

Warunki regulacji dla kolejnych interwałów cięcia

Po omówieniu zastosowań i skutków rozstawu krawędzi tnących powyżej, oto jak dostosować rozstaw w zależności od elementów ściernicy i obciągania.

| Ciągły interwał cięcia | najstarszy | niewiele | |

| Tarcze ścierne | Wytrzymałość materiałów ściernych | najstarszy | najstarszy |

| Ziarnistość | Materiały ścierne gruboziarniste | Materiały ścierne drobnoziarniste | |

| Łączenie | niewiele | najstarszy | |

| Organizacja | grubość | nazwa starożytnego państwa | |

| stajenny (czyjeś włosy) | Regeneracja (pod wysokim ciśnieniem lub szybka regeneracja) | Lekkie przycinanie (niskie ciśnienie lub powolne przycinanie) | |

| Operacje szlifowania | Wstępny proces szlifowania zgrubnego | Precyzyjny proces szlifowania na zapleczu | |

Regulacje są dokonywane zgodnie z wymaganiami przetwarzania. Idealne wyniki szlifowania uzyskuje się dzięki warunkom takim jak obciąganie, ścierniwo, wielkość ziarna i spoiwo.

Najnowocześniejsze zmiany w szlifowaniu

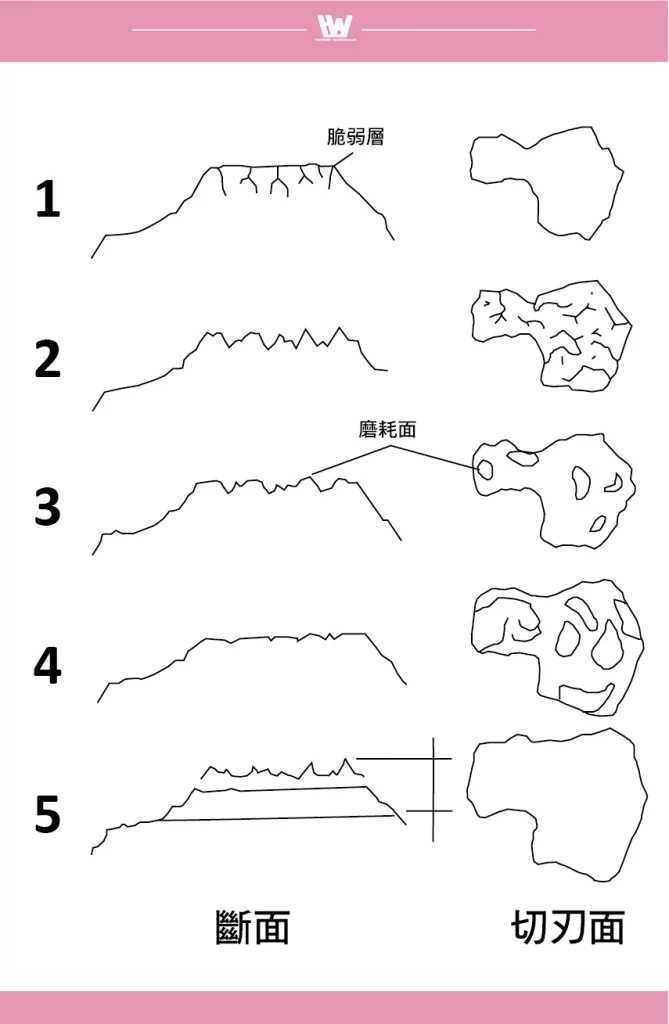

Podczas procesu szlifowania krawędź tnąca ściernicy ulega różnym efektom fizycznym, które powodują zmiany jej kształtu i stanu. Zmiany te wpływają na wydajność szlifowania, jakość powierzchni i żywotność ściernicy. Poniżej przedstawiono pięć głównych rodzajów zmian w krawędzi tnącej.

1. przemieszczenie

Definicja: Cząstki ścierne są częściowo niszczone przez spoiwo z powodu nadmiernego oporu szlifowania i ścierniwo oddziela się od ściernicy.

Wpływ:

- Zmniejsza się liczba krawędzi tnących i spada wydajność szlifowania ściernicy.

- Odpadający materiał ścierny może przykleić się do obrabianego przedmiotu i spowodować zanieczyszczenie cząstkami stałymi.

Występowanie: Najczęściej obserwowane w warunkach intensywnego szlifowania, gdy siła szlifowania lub ciepło szlifowania przekraczają wytrzymałość spoiwa.

2. Wady

Definicja: Część krawędzi tnącej materiału ściernego, która jest uszkodzona przez opór szlifowania, tworząc wadliwy obszar, który nie może uczestniczyć w cięciu, a wielkość defektu jest często większa niż normalne zużycie.

Wpływ:

- Uszkodzona ścierna krawędź tnąca traci swoją zdolność do działania i zmniejsza wydajność obróbki.

- Wady mogą powodować nierówności na powierzchni ściernicy i zwiększać różnicę w chropowatości powierzchni.

Występowanie: Sporadycznie obserwowane w operacjach szlifowania, związane z kruchością samego materiału ściernego i warunkami przetwarzania.

3. Wady i zużycie eksploatacyjne

Definicja: Brak części krawędzi tnącej, podczas gdy pozostała część krawędzi tnącej może nadal uczestniczyć w cięciu z powodu normalnego zużycia, tworząc nowy obszar krawędzi tnącej.

Wpływ:

- Obszar krawędzi tnącej jest zmniejszony, ale czasami możliwe jest odzyskanie części wydajności szlifowania.

- Umiarkowane zużycie może powodować efekt samoostrzenia krawędzi tnącej, wydłużając żywotność ściernicy.

Występowanie: Najczęściej w normalnych warunkach szlifowania, wtórnie do zużycia.

4. zużycie

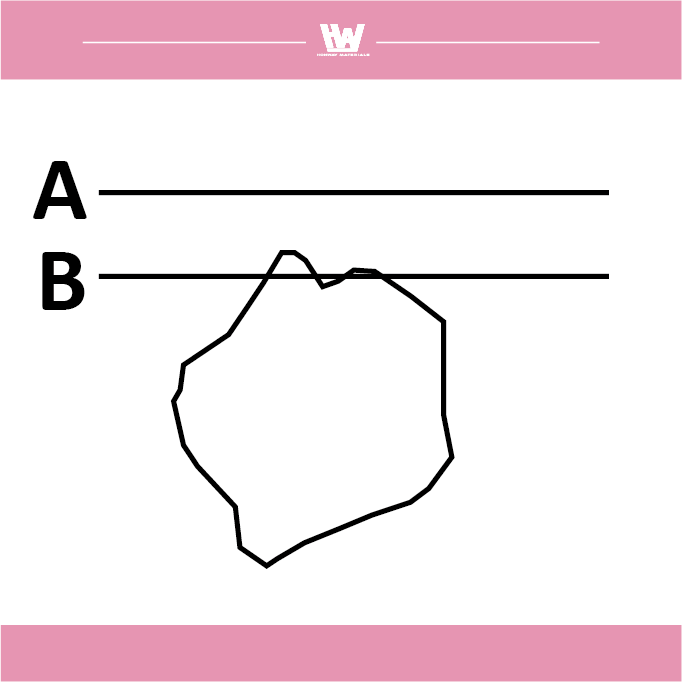

Definicja: Tarcie powierzchni krawędzi skrawającej i przedmiotu obrabianego spowodowane wysoką temperaturą i tarciem, które powoduje cofanie się powierzchni roboczej z punktu A do punktu B.

Wpływ: Ścieranie jest główną formą zmiany krawędzi tnącej podczas szlifowania, powodującą zmniejszenie ostrości krawędzi tnącej, ale utrzymującą stabilność ściernicy.

Częstotliwość występowania: Najczęstsza forma zmiany krawędzi skrawającej, zmiany te w postaci operacji szlifowania z ciężarem o różnej częstotliwości występowania, im cięższe szlifowanie, tym większa szybkość wzrostu od „ścierania” do »odpadania«; im lżejsze szlifowanie, tym bardziej w kierunku „ścierania”.

5. Nowy

Definicja: Gdy krawędź tnąca zużywa się lub odpada, odsłania się nowy wierzchołek ścierniwa i tworzy się nowa krawędź tnąca, która bierze udział w cięciu.

Wpływ: Utrzymuje ciągłą zdolność cięcia ściernicy.

Występowanie: Jest to jeden z przejawów właściwości samoostrzących ściernicy, który występuje naturalnie podczas ścierania lub zrzucania.

W ogólnych operacjach szlifowania, głównym rodzajem zmiany krawędzi tnącej jest „zużycie”, a następnie „odpryski i ścieranie”, a czasami „odpryski”.

Rozwiązania dla różnych typów krawędzi tnących

Poprawki dotyczące „odpadania”.

- Konwencjonalna ściernica: Wykorzystuje metodę ciężkiego obciągania w celu usunięcia resztek ścierniwa zmęczeniowego i spoiwa z powierzchni ściernicy, odsłaniając więcej nowych materiałów ściernych.

- Jeśli jest to problem z procesem elektroformowania: można go rozwiązać poprzez ponowne odlanie matrycy.

- Jeśli jest to problem z metalem stołu odlewniczego, można rozważyć zmianę metalu stołu lub użycie innego środka wiążącego do ponownego odlewania metalu stołu, jeśli utrata ziarna jest nadal poważna, należy rozważyć odlewanie drobniejszych ziaren lub inne sposoby radzenia sobie z tym etapem procesu.

Naprawa „usterek

- Umiarkowanie lekkie obciąganie w celu usunięcia tylko uszkodzonych części i zachowania wciąż użytecznej krawędzi tnącej.

- Podczas obciągania należy zmniejszyć głębokość i prędkość obciągania, aby uniknąć dalszego uszkodzenia materiału ściernego.

Naprawa usterek i zużycia

- Średnie warunki obciągania w celu usunięcia pasywowanych części przy jednoczesnym odsłonięciu nowej krawędzi skrawającej.

- Podczas przycinania głębokość przycinania jest umiarkowana, prędkość jest umiarkowana, a liczba krawędzi tnących i ostrość są zrównoważone.

Opatrunek na zużycie

- Lekkie obciąganie usuwa warstwę ścierną i przywraca ostrość powierzchni ściernicy.

- Zmniejszona głębokość obciągania i niska prędkość podczas obciągania maksymalizują żywotność koła.

Zużycie

Jest to utrata materiału z powierzchni materiału w wyniku kontaktu i tarcia z innymi twardymi przedmiotami. Jest to powszechny rodzaj ścierania, szczególnie podczas obróbki skrawaniem, narzędzi i przenoszenia materiałów.

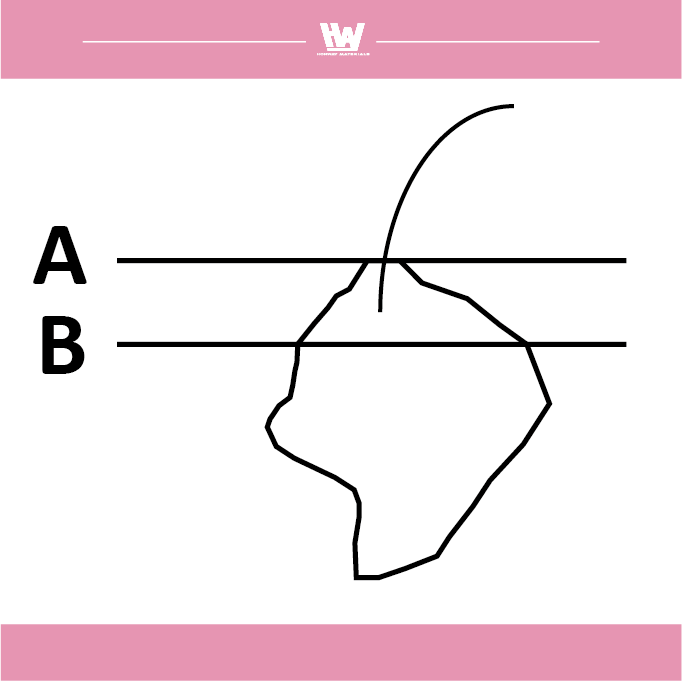

Zużycie jest zwykle przeprowadzane w cyklu pokazanym na schemacie.

- Jest to przednia część krawędzi tnącej, która staje się krucha z powodu obciążenia pod koniec procesu obciągania po jej przycięciu.

- Po rozpoczęciu mielenia należy usunąć jego kruchość

- Początek płaskiego ścierania na przednim końcu

- Dalszy postęp niż na poprzednim etapie

- Przedni koniec materiału ściernego jest w pełni ścierany i kontynuuje szlifowanie, aż osiągnie określony poziom ścieranego obszaru. Do tego czasu głębokość ścierania dla S jest do końca żywotności promienia ściernicy zmniejszona o niewielką ilość, krawędź tnąca, jeśli ten stan, łatwo zrobić opór szlifowania nagle wzrosła, występowanie szlifowania spalone, szlifowanie dźwięk wzrasta.

Zapobieganie zużyciu

- Obróbka powierzchni: Azotowanie, chromowanie lub powlekanie PVD w celu poprawy właściwości przeciwzużyciowych.

- Lepsze smarowanie: Zmniejszenie bezpośredniego tarcia dzięki odpowiednim środkom smarnym.

- Redukcja chropowatości: Zmniejszenie chropowatości powierzchni i zużycia poprzez obróbkę wykańczającą.

- Redukcja twardych cząstek: Utrzymuj środowisko pracy w czystości, aby uniknąć przedostawania się twardych cząstek na powierzchnię cierną.

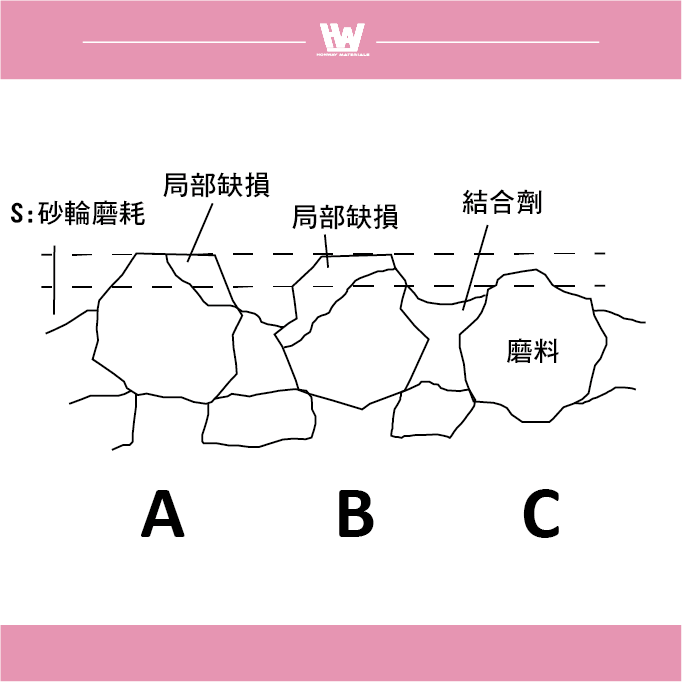

Efekt samoostrzenia krawędzi tnącej

Podczas procesu szlifowania, ostre ziarna ścierne na ściernicy będą się stopniowo stępiać wraz z użytkowaniem, powodując zmniejszenie zdolności cięcia, zwiększając tym samym siłę cięcia działającą na ziarna ścierne. Gdy siła ta przekroczy wytrzymałość samego materiału ściernego, ziarna ścierne zostaną złamane, tworząc nowe krawędzie tnące; jeśli siła dalej wzrośnie i przekroczy wytrzymałość spoiwa, ziarna ścierne zostaną oderwane od powierzchni ściernicy, odsłaniając nowe ziarna ścierne i przywracając zdolność cięcia ściernicy.

Generowanie samoostrzenia

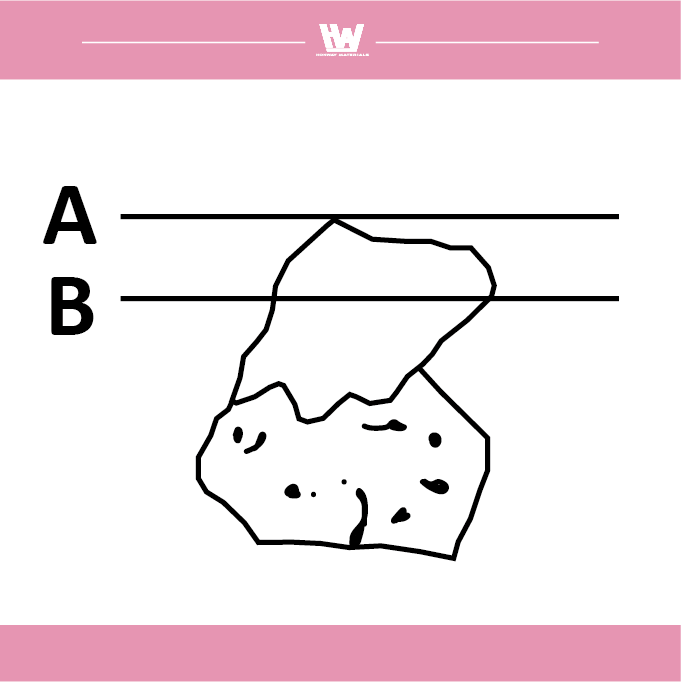

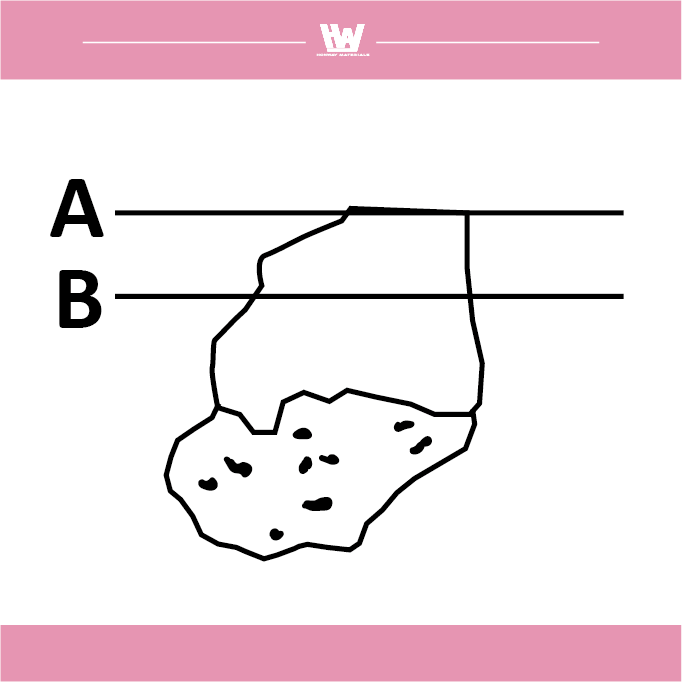

- Wady powierzchni ściernej: Krawędź tnąca jest uszkodzona z powodu zużycia, naprężeń termicznych lub oporu szlifowania i odzyskuje zdolność cięcia (zmniejsza się współczynnik powierzchni krawędzi tnącej), jak w: A, lub krawędź tnąca, która jest cofnięta z uszkodzonej krawędzi tnącej, ulega zmniejszeniu promienia ściernicy, odsłaniając nowe ziarna lub krawędzie tnące wewnątrz krawędzi tnącej, jak w: C.

- Zmniejszenie promienia ściernicy: Wraz ze zużyciem materiału ściernicy (ścieranie) następuje zmniejszenie całkowitego promienia ściernicy S, nowe ziarna ścierne są wprowadzane do obszaru roboczego w celu utworzenia skutecznych krawędzi tnących, takich jak: B. Promień ściernicy jest zmniejszany o liczbę ziaren w obszarze roboczym, a liczba ziaren jest zmniejszana o liczbę ziaren w obszarze roboczym.

- Efekt automatycznego obciągania: Jeśli szybkość ścierania i odporność na cięcie są odpowiednie, ściernica może utrzymać stabilną wydajność szlifowania bez częstego obciągania ręcznego.

Warunki wystąpienia samoostrzenia

- Materiały i narzędzia: Ściernice GC (ściernice z zielonego węglika krzemu) są często używane do obróbki twardszych materiałów (np. super twardych stopów) lub w niektórych ciężkich operacjach szlifowania. Wynika to z faktu, że ziarna tych ściernic mają tendencję do pękania i tworzenia nowych ostrych krawędzi.

- Wymagania dotyczące dokładności obróbki: W przypadku szlifowania precyzyjnego, gdzie wymagana jest wysoka dokładność obróbki lub doskonała jakość powierzchni, efekt samoostrzenia ściernicy jest ograniczony i może mieć jedynie efekt lokalny, ponieważ warunki obróbki są zwykle ustawione na niskie zużycie w celu utrzymania stabilności.

- Nierównomierne zużycie ściernicy: Samoostrzenie nie zachodzi równomiernie we wszystkich obszarach, a niektóre obszary mogą zużywać się zbyt szybko, powodując deformację ściernicy lub zmniejszenie dokładności.

Tarcza jest samoostrząca, więc dlaczego muszę ją ostrzyć?

Ponieważ ścieranie nie jest równomierne podczas szlifowania, należy zauważyć, że powierzchnia ściernicy podczas intensywnego szlifowania może być również nierówna w warunkach mikroskopowych (spowodowanych czynnikami takimi jak ciśnienie, rozkład ścierniwa i proces wiązania), a promień ściernicy jest zmniejszony do pewnej wartości lub musi zostać przycięty; lekkie szlifowanie jest zwykle powolnym szlifowaniem w dół, więc występuje tylko miejscowe samoostrzenie, a pozostałe części ściernicy muszą zostać przycięte do równego stanu, aby zapewnić stabilność procesu. Zapewnia to stabilność procesu.

Dlatego też ściernice nie mają nieograniczonej żywotności i muszą być obciągane, aby wydłużyć ich żywotność. Do obciągania ściernic można używać obciągaczy diamentowych (link).

Wnioski

Kształt i rozmieszczenie krawędzi tnącej ściernicy w procesie szlifowania, a także jej różne zmiany w zależności od warunków pracy, mają bezpośredni wpływ na wydajność szlifowania i jakość obróbki. Poprzez odpowiednie obciąganie i kontrolę można osiągnąć pewien stopień samoostrzenia, aby utrzymać wydajność cięcia ściernicy. Jednakże, ponieważ występowanie samoostrzenia zależy od zużycia i warunków obróbki ściernicy, jego efekt ma ograniczenia w praktycznych zastosowaniach. Niezależnie od tego, czy chodzi o ciężkie operacje szlifowania, samoostrzenie może wydłużyć żywotność ściernicy i poprawić wydajność, czy też o precyzyjne szlifowanie wymagające wysokiej dokładności i stabilności, ręczne obciąganie jest nadal wymagane w celu zapewnienia jakości obróbki. Ogólnie rzecz biorąc, rozsądny dobór warunków obciągania i parametrów szlifowania, równoważący żywotność ściernicy i wyniki obróbki, jest kluczem do osiągnięcia wydajnego i stabilnego szlifowania.

Działania

- Jak wybrać ściernicę diamentową>>>Jak wybrać ściernicę diamentową i CBN?

- Podstawowa wiedza o materiałach ściernych, którą musisz znać >>>wprowadzenie do materiałów ściernych

- Kluczowa rola w wydajności ściernicy>>wprowadzenie do spoiw

- Różne oblicza ziarna ściernego>>działanie ścierne ziarna ściernego

- Jak regulować ściernicę >>metody regulacji i ostrzenia ściernicy

- Czy obecna ściernica zużywa się normalnie?>>>Jaki jest obecny stan ściernicy ? -Koło do elektroformowania

- Wykonanie >>>ściernice diamentowe i z boru azotku , materiały ścierne do polerowania, urządzenia do polerowania i narzędzia do polerowania.

- Przegląd

W zakresie szlifowania oferujemy indywidualne dostosowanie. Możemy modyfikować proporcje zgodnie z Twoimi potrzebami, aby osiągnąć najwyższą wydajność.

Jeśli po przeczytaniu tekstu nadal nie wiesz, jak wybrać najbardziej odpowiedni produkt,

Zapraszamy do kontaktu, nasi specjaliści odpowiedzą na Twoje pytania.

Jeśli potrzebujesz wyceny, skontaktuj się z nami.

Godziny obsługi klienta: poniedziałek – piątek 09:00-18:00

Numer kontaktowy:07 223 1058

Jeśli masz jakieś pytania, zapraszamy do wysłania wiadomości prywatnej na Facebooku!

Nasza strona na FB:https://www.facebook.com/honwaygroup