Wraz z szybkim rozwojem technologii 5G, pojazdów elektrycznych, radarów wysokiej częstotliwości i zaawansowanych komponentów optoelektronicznych, tradycyjne materiały krzemowe stopniowo przestają spełniać wymagania wydajnościowe. Półprzewodniki złożone, takie jak węglik krzemu (SiC), azotek galu (GaN) i arsenek galu (GaAs), stały się kluczowymi materiałami dla komponentów elektronicznych nowej generacji ze względu na ich szerokie pasmo przenoszenia, wysoką przewodność cieplną, wysoką częstotliwość i wysoką moc. Jednak w porównaniu z płytkami krzemowymi,Trudność Polerowanie i obróbka powierzchni tych materiałów o wysokiej twardości znacznie wzrosła, stając się poważnym wyzwaniem w zakresie osiągania wysokiej wydajności komponentów i zwiększania wydajności produkcji masowej.

Spis treści:

Polerowanie półprzewodników złożonych: Dlaczego jest wąskim gardłem i kluczem do osiągnięcia wydajności?

Złożone materiały półprzewodnikowe, takie jak węglik krzemu (SiC) i azotek galu (GaN), charakteryzują się doskonałymi właściwościami, takimi jak szeroka przerwa energetyczna, wysoka przewodność cieplna i wysoka tolerancja napięciowa, co może znacząco poprawić wydajność urządzeń. Jednak ich ekstremalne właściwości materiałowe stwarzają również niespotykane dotąd wyzwania dla ich przetwarzania.

| Klasyfikacja | Półprzewodniki elementarne | Półprzewodniki złożone | ||

| Materiały reprezentatywne | Krzem (Si), German (Ge) | Arsenek galu (GaAs), fosforek indu (InP) | Węglik krzemu (SiC) | Azotek galu (GaN) |

| charakterystyczny | Główne materiały półprzewodnikowe stosowane obecnie charakteryzują się niskim kosztem, dojrzałą technologią i kompletnym łańcuchem dostaw, co sprawia, że nadają się do stosowania w codziennym środowisku. | Wysoka częstotliwość, wysoka wydajność, niskie zużycie energii, jednak nie wytrzymują nadmiernie wysokiego napięcia. | Odporność na wysoką temperaturę i wysokie ciśnienie, szybkie odprowadzanie ciepła, duża prędkość przełączania, niskie straty i odporność na promieniowanie, odpowiednie do zastosowań 100 kW-1 MHz. | Wysoka częstotliwość, wysoka wydajność, odporność na wysokie temperatury i ciśnienie. Nadaje się do zastosowań poniżej 1 MW i powyżej 100 kHz. |

| Wyzwania procesowe | Wymagana jest precyzyjna obróbka powierzchni i krawędzi płytki. | Wysokie wymagania stawiane są płaskości i gładkości wafla. | Materiał jest niezwykle twardy i trudny w obróbce, wymaga więc niezwykle precyzyjnego szlifowania i polerowania. (Właśnie tutaj wkraczają do akcji nasze diamentowe płyny polerskie i tarcze szlifierskie Honway). | Materiał jest niezwykle twardy i trudny w obróbce, wymaga więc niezwykle precyzyjnego szlifowania i polerowania. (Właśnie tutaj wkraczają do akcji nasze diamentowe płyny polerskie i tarcze szlifierskie Honway). |

Biorąc za przykład monokrystaliczny SiC, jego twardość w skali Mohsa wynosi aż 9,2–9,6, co jest wartością zbliżoną do diamentu, przy wysokiej kruchości i niskiej odporności na pękanie, a także wysoka obojętność chemiczna i wrażliwość na defekty powierzchni, sprawiają, że każdy etap, od szlifowania po polerowanie, jest niezwykle trudny. Wraz z rozszerzaniem się obszaru obróbki, rośnie presja na jednorodność obróbki i wydajność, a trudność obróbki również się podwaja.

Główne wyzwania fazy szlifowania

W tradycyjnym etapie szlifowania mechanicznego, aby usunąć zdeformowaną warstwę z powierzchni płytki i wykonać wstępne spłaszczenie, często konieczne jest zastosowanie wyższego ciśnienia i grubszych cząstek ściernych. Jednakże, ze względu na wysoką twardość i niską wytrzymałość, SiC Bardzo łatwo jest spowodować kruche pękanie z powodu lokalnej koncentracji naprężeń, a następnie utworzyć głęboką kruchą warstwę i uszkodzenia podpowierzchniowe (SSD).Te dyski SSD są nie tylko trudne do wykrycia, ale również bezpośrednio wpływają na dokładność polerowania i niezawodność komponentów. Ponadto proces szlifowania jest długotrwały i charakteryzuje się niską stabilnością, co może łatwo prowadzić do niespójnej kontroli płaskości i grubości powierzchni wafla.Dalsze wydłużenie czasu CMP nawet do ponad 2-3 godzin,Znacznie zmniejszyć ogólną zdolność produkcyjną i efektywność wytwarzania.

Polerowanie CMP: ostatni punkt kontrolny wydajności i niezawodności

Chociaż proces CMP (chemiczno-mechaniczne polerowanie) może dodatkowo poprawić chropowatość powierzchni i SSD, zbyt głębokie lub nierównomierne uszkodzenia polerskie w początkowej fazie polerowania mogą utrudnić i zwiększyć ryzyko procesu CMP. Szczególnie w przypadku materiałów takich jak SiC, CMP wymaga precyzyjnej kontroli szybkości reakcji chemicznej i siły mechanicznej, aby skutecznie utworzyć i usunąć warstwę rozpuszczalnego tlenku. W przeciwnym razie uzyskanie połysku lustrzanego bez uszkodzeń jest niemożliwe.

Te pozornie drobne uszkodzenia powstałe w procesie produkcyjnym mogą w rzeczywistości poważnie wpłynąć na podstawową wydajność elektryczną podzespołu, na przykład:

- Mobilność nosicieli spada

- Nienormalny wzrost prądu upływu

- Opóźnienie przełączania komponentów lub niewystarczająca stabilność termiczna

- Problemy z niezawodnością lub nawet awaria po zapakowaniu

Ponadto wady SSD i powierzchniowe będą miały również wpływ na późniejsze procesy, takie jak trawienie, osadzanie cienkich warstw, metalizacja i pakowanie, co bezpośrednio doprowadzi do zmniejszenia wydajności całego wafla.

Dlatego w przypadku półprzewodników złożonych, polerowanie metodą CMP to nie tylko etap procesu wyrównywania materiału; to również kluczowa technologia wąskiego gardła, która decyduje o stabilności elektrycznej urządzenia i wydajności produkcji. Tylko dzięki specjalnie zaprojektowanym zawiesinom polerskim, tarczom polerskim, obciągaczom CMP oraz precyzyjnym parametrom obróbki można zrównoważyć tempo usuwania materiału, jakość powierzchni i kontrolę uszkodzeń, zapewniając optymalną płaskość i siłę skrawania powierzchni tarczy polerskiej w długich procesach produkcyjnych, uwalniając w pełni potencjał tkwiący w materiale.

W jaki sposób technologia szlifowania i polerowania może sprostać „trudnym” wyzwaniom związanym z półprzewodnikami złożonymi?

W miarę jak technologia półprzewodników złożonych zyskuje na popularności, a materiały o dużej twardości, takie jak SiC i GaN, stopniowo zbliżają się do specyfikacji 8-calowych, tradycyjne technologie szlifowania i polerowania płytek stają przed poważnymi wyzwaniami.Firma Hongway Precision stosuje różnorodne podejścia obejmujące materiały eksploatacyjne, kontrolę procesów i projektowanie mechanizmów.Dostarczamy kompleksowe rozwiązania w zakresie szlifowania i polerowania, które pomagają branży pokonać wąskie gardła i osiągnąć stabilną jakość procesów oraz wysoką wydajność.

Etap mielenia: stabilna kontrola od mielenia zgrubnego do drobnego

W przypadku materiałów wyjątkowo twardych i kruchych, takich jak SiC, twardość w skali Mohsa wynosi od 9,2 do 9,6.Tradycyjne narzędzia szlifierskie często napotykają na problemy takie jak długi czas obróbki, zbyt głębokie SSD, nierówna grubość i poważne uszkodzenia powierzchni itp.

Aby sprostać temu wyzwaniu, firma Hongwei dostarcza wysokowydajne tarcze szlifierskie i pady ścierne pozwalające na stabilną kontrolę przy szlifowaniu zgrubnym, drobnym i przerzedzaniu:

- Specjalne tarcze szlifierskie do płytek waflowych: charakteryzują się dużą twardością i odpornością na zużycie, umożliwiają szybkie usuwanie materiału, zapobiegają powstawaniu mikropęknięć i redukują uszkodzenia powierzchniowe i podpowierzchniowe.

- Tarcze polerskie Hongway: poprawiają stabilność rozkładu nacisku i płaskość tarczy, zapobiegając odkształcaniu się płytki podczas polerowania i kontrolując zmiany grubości (TTV) i odkształcenia (WARP).

- Obróbka CMP: Podczas procesu CMP obróbka wykorzystuje diamenty lub inne cząstki o wysokiej twardości do precyzyjnego czyszczenia tarczy polerskiej, usuwania zanieczyszczeń i osadów chemicznych, przywracania chropowatości powierzchni i zapobiegania szkliwieniu spowodowanemu długotrwałym użytkowaniem, które wpływa na wydajność usuwania.

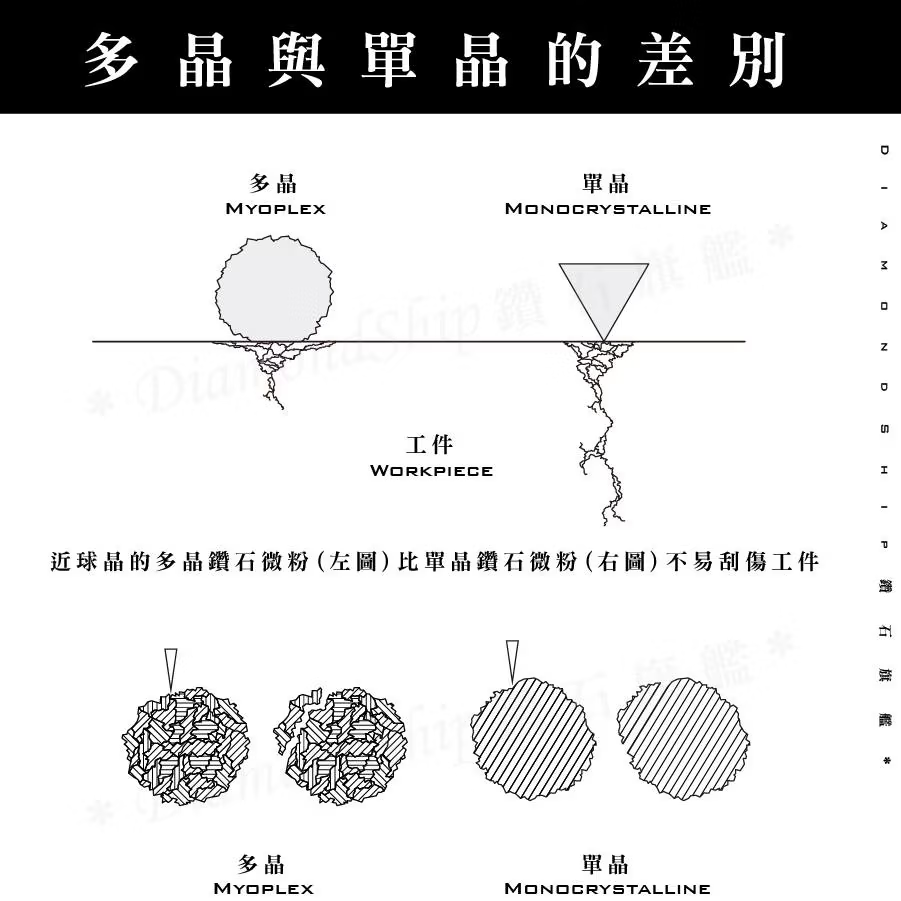

Ponadto, specjalnie opracowana do materiałów o wysokiej twardości zawiesina diamentowa Nano-Grade Diamond Slurry firmy Acer wprowadza modyfikację struktury powierzchni i sferyczne cząsteczki diamentu, aby dodatkowo zmniejszyć zarysowania i naprężenia szczątkowe, redukując obciążenie wynikające z późniejszego CMP.

Polerowanie CMP: Zmechanizowana współpraca w celu uzyskania ultrapłaskich i odpornych na uszkodzenia powierzchni

Płaskość powierzchni i kontrola defektów w półprzewodnikach złożonych mają kluczowe znaczenie dla wydajności urządzenia.Dzięki temu CMP (chemiczno-mechaniczne polerowanie) staje się kluczowy proces podstawowy całego procesu przetwarzania.Acer osiąga jakość obróbki półprzewodników złożonych na poziomie lustrzanym dzięki wysoce zintegrowanej konstrukcji materiałów polerujących i technologii obróbki:

- Pięciowarstwowa tarcza polerska CMP: W porównaniu do tradycyjnych tarcz polerskich, innowacyjny pięciowarstwowy materiał tarczy polerskiej firmy Hongwei charakteryzuje się doskonałą sztywnością, amortyzacją i możliwością regulacji dynamicznego nacisku, skutecznie kontrolując szybkość usuwania materiału i jednolitość powierzchni, a także obsługując różne materiały i rodzaje szlamu polerskiego (takie jak CeO₂, Al₂O₃, diament itp.).

- Struktura mikroporów i rowków: poprawia płynność płynu polerskiego i wydajność usuwania pęcherzyków, zmniejszając ryzyko tarcia na sucho i zarysowań.

- Długa żywotność i kontrola odkształceń: Nawet przy dużym obciążeniu i długiej eksploatacji utrzymuje stabilne ciśnienie i równomierny efekt polerowania, co poprawia spójność procesu i wydłuża cykl wymiany.

- Obciągacz CMP: Wykorzystuje diament lub cząsteczki o wysokiej twardości do precyzyjnego polerowania tarczy polerskiej, usuwając zanieczyszczenia i osady, aby zapobiec szkliwieniu, które może wpływać na wydajność. W przypadku materiałów takich jak SiC i GaN, utrzymuje stabilną siłę skrawania i dystrybucję cieczy, wydłużając żywotność materiałów eksploatacyjnych i poprawiając spójność.

Szlam polerski: klucz do trawienia chemicznego i kontroli selektywności

W przypadku półprzewodników złożonych CMP, trawienie chemiczne i selektywne usuwanie materiału decydują o wydajności polerowania i końcowej jakości powierzchni. Hongwei oferuje ekskluzywne formuły dla różnych materiałów:

- Diamentowy płyn polerski: Zaprojektowany specjalnie do polerowania SiC i GaN, zawiera optymalizację mikrostruktury powierzchni i cząstki sferyczne, aby skutecznie redukować zarysowania i uszkodzenia powierzchni obrabianej, zapewniając bezuszkodzeniowe polerowanie tylnej strony oraz poprawiając odprowadzanie ciepła i niezawodność urządzeń energetycznych.

(Oprócz diamentu sferycznego dostępne są również inne płyny diamentowe do obróbki, które skutecznie rozwiązują różne problemy związane z polerowaniem.) - Płyn polerujący na bazie tlenku glinu: odpowiedni do planaryzacji warstw na bazie krzemu i metalu, biorąc pod uwagę wysoką szybkość usuwania i niską wartość Ra.

- Zawiesiny polerskie na bazie tlenku ceru i SiO2: Wykazują wysoką selektywność i niską defektowość w strukturach STI i warstwach o niskiej zawartości ditlenku krzemu, co sprawia, że są szczególnie przydatne w strukturach wielowarstwowych i zaawansowanych procesach logicznych.

Płyn polerski Hongwei został w całości opracowany na bazie cząsteczek nano, zapewniając kompleksowe rozwiązanie do stosowania od zgrubnego szlifowania do dokładnego polerowania.

W przypadku materiałów półprzewodnikowych o dużej twardości szlifowanie i polerowanie nie ogranicza się już wyłącznie do fizycznego usuwania materiału.Jest to technologia inżynierii międzydziedzinowej, która integruje naukę o materiałach, mechanizmy chemiczne i precyzję mechaniczną.Bazując na istocie materiałów, Hongwei integruje najnowocześniejsze materiały eksploatacyjne, takie jak zawiesina diamentowa, gąbki polerskie CMP, specjalne tarcze szlifierskie i noże tnące, aby zapewnić przemysłowi rozwiązania procesowe o wysokiej wydajności i niskim wskaźniku defektów, przyspieszając masową produkcję półprzewodników złożonych w komponentach mocy, komunikacji RF i zaawansowanych obudowach.

Osiąganie wysokiej wydajności: bezpośredni wpływ technologii polerowania na wydajność podzespołów

W produkcji złożonych układów półprzewodnikowych, precyzja i stabilność technologii polerowania są nie tylko kluczowe dla kontroli procesu, ale także bezpośrednio wpływają na ostateczną wydajność elektryczną urządzenia i wydajność produktu. Wysokowydajne materiały eksploatacyjne do szlifowania i polerowania oferowane przez firmę Acer mogą skutecznie poprawić wydajność urządzenia w wielu aspektach:

- Zmniejszenie chropowatości powierzchni poprawia ruchliwość elektronów i szybkość przełączania: Płaskość powierzchni ma znaczący wpływ na ruchliwość elektronów w złożonych elementach półprzewodnikowych. Płyn polerujący do diamentów firmy Hongwei wykorzystuje sferyczne cząsteczki diamentu i technologię modyfikacji powierzchni, aby znacząco zredukować zarysowania i mikroskopijną chropowatość powierzchni, skutecznie minimalizując rozpraszanie nośników i poprawiając wydajność przepływu elektronów w materiale. Umożliwia to szybsze przełączanie i niższą rezystancję w stanie włączenia, co jest szczególnie istotne w zastosowaniach o dużej mocy i wysokiej częstotliwości.

- Eliminacja uszkodzeń podpowierzchniowych zapewnia stabilność elektryczną i wysokie napięcie przebicia: Tradycyjne szlifowanie lub źle wykonane procesy polerowania mogą łatwo tworzyć spękane warstwy lub punkty koncentracji naprężeń na powierzchni płytki, co prowadzi do defektów sieci krystalicznej, które dodatkowo wpływają na jakość złącza p-n. System polerowania i polerowania Hongway precyzyjnie kontroluje tempo usuwania materiału, zapewniając polerowanie bez uszkodzeń, skutecznie eliminując uszkodzenia podpowierzchniowe i zachowując integralność struktury krystalicznej. To nie tylko pomaga zwiększyć napięcie przebicia urządzenia, ale także poprawia niezawodność i długoterminową stabilność.

- Ulepszone zarządzanie termiczne wspierające pracę przy dużej mocy: Komponenty półprzewodnikowe są często używane w środowiskach wysokiego napięcia i wysokiej temperatury, a dobre zarządzanie termiczne ma kluczowe znaczenie dla stabilnej pracy. Rozwiązania firmy Acer do szlifowania tylnej części i polerowania diamentowego zapewniają wyjątkowo płaską i odporną na uszkodzenia powierzchnię, zmniejszając opór cieplny i ułatwiając szybkie odprowadzanie ciepła do radiatora. Ma to kluczowe znaczenie dla poprawy odprowadzania ciepła i wydłużenia żywotności komponentów mocy, takich jak SiC i GaN.

- Poprawa wydajności procesu i ogólnej efektywności produkcji: Stabilna jakość polerowania znacząco zmniejsza gęstość defektów na powierzchni wafla. Bardzo stabilna zawiesina polerska Hongwei i trwała konstrukcja tarczy polerskiej zapewniają spójną jakość każdego wafla nawet w warunkach dużej produkcji masowej, co znacząco poprawia wydajność procesu. Zmniejsza to również liczbę przeróbek i braków, obniżając ogólne koszty produkcji i pomagając klientom utrzymać stabilne dostawy w warunkach silnej konkurencji.

Więcej informacji na temat materiałów eksploatacyjnych do szlifowania i polerowania diamentowego Honway

Aby dowiedzieć się więcej o tym, jak Honway może przynieść przełomowe korzyści dla Twoich procesów półprzewodnikowych, kliknij poniższe linki, aby zapoznać się z naszą pełną gamą materiałów eksploatacyjnych do szlifowania i polerowania diamentowego oraz szczegółami technicznymi:

- Seria diamentowych nanocieków polerskich Honway

- Precyzyjne pady szlifierskie i polerskie do wafli Honway

- Ściernice do płaskiego szlifowania wafli Honway

- Ściernice do szlifowania fazowego wafli krzemowych Honway

- Dao cắt mạ điện Honway Wafer

- Dao cắt bao bì bánh xốp Honway – dao mềm

- Dao cắt bao bì bánh wafer Honway – dao cứng

Możesz również bezpośrednio „skontaktować się z naszym zespołem ekspertów Honway”, a my zapewnimy najbardziej profesjonalną, spersonalizowaną konsultację i rozwiązania.

Przeczytaj więcej na powiązane tematy

- Podłoże diamentowe>>>Od biżuterii do półprzewodników: Diamenty odgrywają kluczową rolę w kolejnej generacji materiałów przewodzących ciepło

- Półprzewodniki złożone>>>Tajna broń precyzyjnej produkcji półprzewodników: diamentowe materiały eksploatacyjne do szlifowania i polerowania, skutecznie zwiększające wydajność i wydajność płytek!

- Szlifowanie i polerowanie półprzewodników>>>Szlifowanie i polerowanie w produkcji półprzewodników: od wyboru materiałów po zapewnienie materiałów eksploatacyjnych dla doskonałych procesów

- Materiały eksploatacyjne do szlifowania i polerowania>>>Innowacyjne materiały eksploatacyjne do szlifowania i polerowania: napędzają przemysł półprzewodników w kierunku wyższej precyzji

- Klucz do uzyskania ultrapłaskich płytek >>>„Cienka” nauka szlifowania i polerowania półprzewodników: klucz do uzyskania ultrapłaskich płytek

- Integracja heterogeniczna i zaawansowane pakowanie >>>Stawianie czoła przyszłości: w jaki sposób materiały eksploatacyjne do szlifowania i polerowania pomagają w integracji heterogenicznej i zaawansowanym pakowaniu

W zakresie szlifowania oferujemy indywidualne dostosowanie. Możemy modyfikować proporcje zgodnie z Twoimi potrzebami, aby osiągnąć najwyższą wydajność.

Jeśli po przeczytaniu tekstu nadal nie wiesz, jak wybrać najbardziej odpowiedni produkt,

Zapraszamy do kontaktu, nasi specjaliści odpowiedzą na Twoje pytania.

Jeśli potrzebujesz wyceny, skontaktuj się z nami.

Godziny obsługi klienta: poniedziałek – piątek 09:00-18:00

Numer kontaktowy:07 223 1058

Jeśli masz jakieś pytania, zapraszamy do wysłania wiadomości prywatnej na Facebooku!

Nasza strona na FB:https://www.facebook.com/honwaygroup

Być może zainteresują cię inne artykuły…

[wpb-random-posts]

(Źródło pierwszego obrazu: shutterstock)