Szlifowanie jest integralną częścią przemysłu wytwórczego. Jako technologia obróbki powierzchni, szlifowanie nie tylko wymaga osiągnięcia precyzyjnego kształtu i rozmiaru, ale także musi uwzględniać gładkość powierzchni i stabilność właściwości powierzchni. Jednak podczas procesu szlifowania, obciążenia termiczne i naprężenia mechaniczne mogą powodować szereg problemów, takich jak pogorszenie jakości obróbki, naprężenia szczątkowe, niska chropowatość powierzchni itp.

Dlatego też niniejszy rozdział zapewnia dogłębne zrozumienie podstawowych problemów związanych z obróbką ścierną i sugeruje skuteczne rozwiązania.

Głównym celem szlifowania jest uzyskanie idealnej powierzchni, a istnieją trzy główne problemy związane ze szlifowaniem:

- Dokładność obrabianych powierzchni: tj. czy obrabiane powierzchnie znajdują się w predefiniowanych pozycjach, obejmujących proces generowania kształtu i rozmiaru.

- Gładkość obrabianej powierzchni: tj. kontrola chropowatości powierzchni, w jaki sposób wygląd obrabianej powierzchni jest zaokrąglony i gładki, aby spełnić wymagania.

- Stabilność warstwy wierzchniej obrabianej powierzchni: tj. czy warstwa wierzchnia ulega zniszczeniu w wyniku obciążeń mechanicznych lub termicznych podczas procesu szlifowania.

※Niniejszy rozdział koncentruje się na stabilności przetwarzanych powierzchni.

Spis treści:

Uszkodzenie podczas procesu szlifowania

Obróbka szlifierska ze względu na wysoką temperaturę, wysoką prędkość cięcia i tarcie, dzięki czemu powierzchnia przedmiotu obrabianego jest poddawana bardziej wymagającemu niż proces cięcia pogorszeniu głębokości do setek μm. Wydajność tego pogorszenia jest następująca:

- Hartowanie robocze (spowodowane naprężeniami mechanicznymi): Powszechnie spotykane w materiałach wyżarzanych.

- Hartowanie (spowodowane ciepłem ściernym): Powszechnie spotykane w materiałach wyżarzanych, powoduje wzrost twardości powierzchni, ale może również powodować pękanie i kruchość.

- Odpuszczanie zmiękczające (spowodowane ciepłem szlifowania): Powszechnie spotykane w materiałach odpuszczanych, zmiękcza powierzchnię i zmniejsza twardość powierzchni.

Złożony efekt wspomniany powyżej, taki jak zmiana twardości, naprężenia cieplne, naprężenia odkształcające itp. mogą powodować naprężenia szczątkowe, przypalenia powierzchni, pęknięcia szlifierskie itp. na obrabianych częściach, które zostaną szczegółowo omówione poniżej.

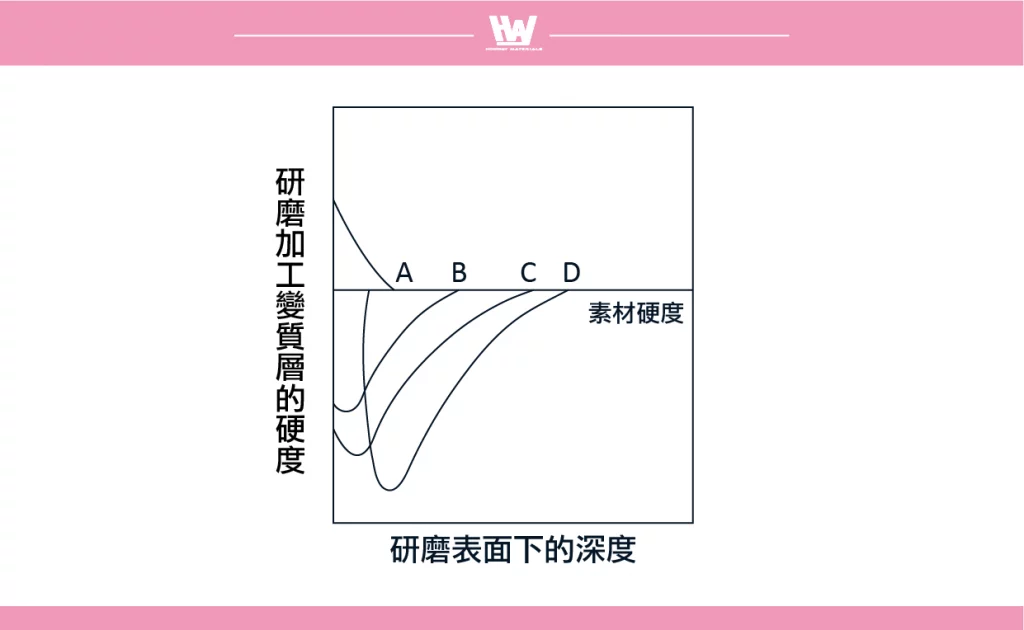

Cztery rodzaje zmian twardości powierzchni

Zmiany twardości powierzchni można podzielić na cztery główne typy, które są zwykle związane z siłą skrawania, wielkością penetracji i wytwarzaniem ciepła szlifowania podczas procesu szlifowania:

Typ A: Precyzyjne szlifowanie z niską mocą cięcia

- Charakterystyka: Siła skrawania ściernicy nie jest duża i jest ona w stanie drobnego szlifowania, w którym nie jest łatwo wystąpić gruz ścierny, a efekt tarcia jest większy niż ciepło szlifowania.

- Pogorszenie: Nie będzie znaczącego wpływu termicznego na powierzchnię, głównie naprężenia mechaniczne, zmiana twardości powierzchni jest stosunkowo niewielka.

Typ B: Średni szlif ze słabą siłą cięcia

- Charakterystyka: Słaba siła cięcia, nieco większa penetracja, która generuje pewną ilość ciepła podczas procesu szlifowania.

- Metamorfizm: Powierzchnia może być hartowana z powodu efektów termicznych, co powinno skutkować zmniejszeniem twardości powierzchni.

Typ C: Nadaje się do szlifowania

- Charakterystyka: Podczas procesu szlifowania efekt odpuszczania spowodowany ciepłem szlifowania dominuje nad pogorszeniem jakości powierzchni z powodu wysokich temperatur i tarcia.

- Deterioracja: Proces ten powoduje utratę twardości powierzchni i tworzenie się warstwy hartowanej, która zmiękcza powierzchnię.

Typ D: Nadmierne ciepło szlifowania

- Charakterystyka: Gdy temperatura szlifowania jest zbyt wysoka, na powierzchni tworzy się warstwa hartowana, co prowadzi do znacznej zmiany twardości powierzchni.

- Pogorszenie jakości: Nadmierne ponowne utwardzenie warstwy pod wpływem ciepła utwardza powierzchnię, ale może powodować zwiększoną kruchość i pęknięcia lub inne uszkodzenia.

Wpływ naprężeń szczątkowych i poprawa

Powstawanie naprężeń szczątkowych

Podczas procesu szlifowania na powierzchni przedmiotu obrabianego powstają naprężenia szczątkowe spowodowane wysoką temperaturą i silnym odkształceniem plastycznym. Te naprężenia szczątkowe powstają w wyniku połączonego działania ciepła szlifowania i sił szlifowania, które gromadzą się na powierzchni i wewnątrz materiału i są tak duże, że „nie można ich zignorować”.

Wraz ze zmianą długiego czasu po szlifowaniu, chociaż naprężenia będą zanikać powoli, wpłynie to na stabilność wymiarową przedmiotu obrabianego, co utrudni produkcję precyzyjnych części.

Jaki jest wpływ naprężeń szczątkowych?

- Wysokie temperatury i odkształcenia plastyczne: Podczas procesu szlifowania powierzchnia przedmiotu obrabianego jest poddawana działaniu ekstremalnie wysokich temperatur, które powodują odkształcenia plastyczne materiału, powodując naprężenia.

- Zmiany wymiarowe: Ze względu na obecność naprężeń szczątkowych, po szlifowaniu mogą wystąpić zmiany wymiarowe w obrabianych przedmiotach, co może negatywnie wpłynąć na dokładność precyzyjnych części, szczególnie w wymagających zastosowaniach.

- Pęknięcie zależne od czasu: Gdy naprężenie szczątkowe jest zbyt wysokie, w późniejszym użytkowaniu przedmiotu obrabianego może wystąpić pęknięcie zależne od czasu, tj. stopniowe zmęczenie materiału przez długi okres czasu, ostatecznie prowadzące do pęknięcia lub kruchego uszkodzenia.

Jak zmniejszyć stres resztkowy?

1. wybrać proces szlifowania o niskim naprężeniu szczątkowym: wybrać odpowiednie warunki szlifowania i typy ściernic oraz przeprowadzić odpowiednią obróbkę w celu zmniejszenia naprężeń szczątkowych generowanych w procesie.

2. metody przetwarzania końcowego:

- Głębokie przetwarzanie na zimno: Chłodzenie przedmiotu obrabianego do bardzo niskiej temperatury w celu promowania uwalniania naprężeń wewnętrznych w materiale, zmniejszając w ten sposób naprężenia szczątkowe.

- Sztuczne starzenie: Proces podgrzewania przedmiotu obrabianego do określonej temperatury, a następnie jego stopniowego chłodzenia w celu wywołania odprężenia w materiale.

- Wyżarzanie: Poprzez podgrzanie przedmiotu obrabianego do wysokiej temperatury i jego powolne chłodzenie, wewnętrzna struktura kratowa materiału zostaje zmieniona, co pomaga wyeliminować naprężenia szczątkowe i poprawić właściwości mechaniczne przedmiotu obrabianego.

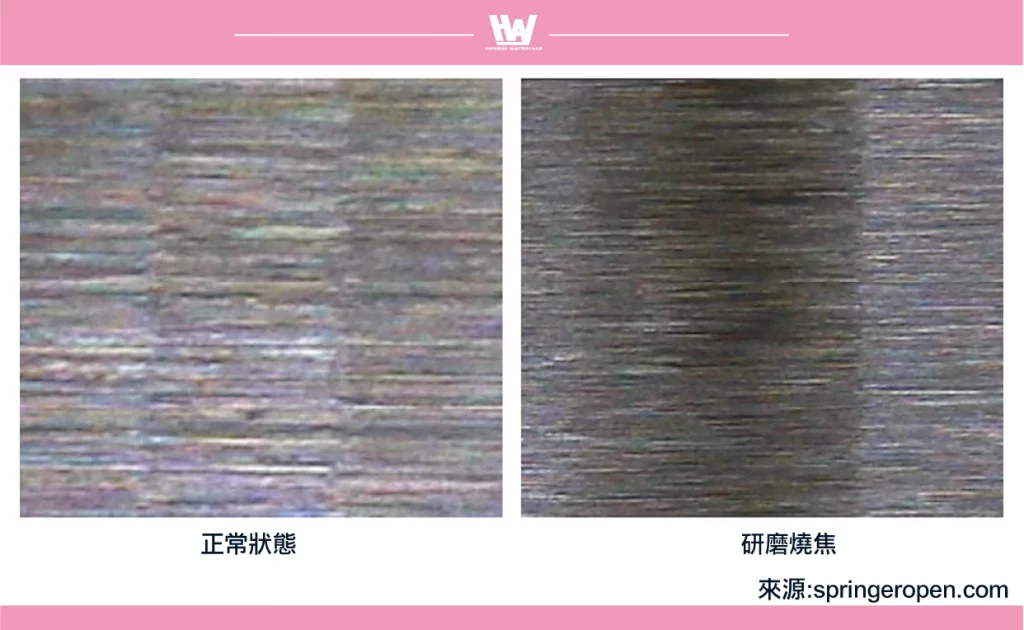

Szlifowanie i zwęglanie

Scorching to zjawisko występujące podczas procesu szlifowania, gdy powierzchnia przedmiotu obrabianego ulega miejscowemu przegrzaniu z powodu nadmiernego ciepła szlifowania (gdy temperatura powierzchni szlifierskiej jest bliska 1000°C), co z kolei skutkuje pogorszeniem jakości materiału lub przypaleniem powierzchni. Przypalenie zwykle objawia się zmianami koloru powierzchni przedmiotu obrabianego (np. ciemnienie, czernienie), zmniejszeniem twardości powierzchni, mikropęknięciami, a nawet deformacją materiału. Zjawisko to nie tylko wpływa na wygląd obrabianego przedmiotu, ale także znacznie zmniejsza jego właściwości mechaniczne.

Przyczyny przypalenia podczas szlifowania:

- Nadmierne ciepło szlifowania: Podczas procesu szlifowania duża ilość ciepła jest generowana przez tarcie między ziarnami ściernymi a powierzchnią przedmiotu obrabianego. Jeśli ciepło to nie jest skutecznie odprowadzane, może prowadzić do nadmiernych temperatur w lokalnych obszarach, powodując przypalanie powierzchni materiału. Jest to szczególnie częste w przypadku szlifowania twardszych materiałów, takich jak stale i stopy.

- Nadmierne prędkości szlifowania: Nadmierne prędkości szlifowania zwiększają tarcie i wytwarzanie ciepła, zwiększając tym samym ryzyko przypalenia. Jeśli proces szlifowania jest zbyt intensywny, a materiał nie jest w stanie skutecznie odprowadzać ciepła, łatwo może dojść do przypalenia.

- Zbyt niski posuw: Jeśli posuw jest zbyt niski, czas kontaktu ziaren ściernych z powierzchnią przedmiotu obrabianego będzie zbyt długi, a powstałe ciepło nie zostanie rozproszone na czas, co doprowadzi do przegrzania, a w rezultacie do przypalenia.

- Niewystarczające lub niewłaściwe użycie chłodziwa: Podczas procesu szlifowania zadaniem chłodziwa jest obniżenie temperatury przedmiotu obrabianego i uniknięcie nadmiernego nagrzewania. Niewystarczające, nierównomierne lub niewłaściwie dobrane chłodziwo uniemożliwi skuteczne chłodzenie powierzchni przedmiotu obrabianego i zwiększy ryzyko przypalenia.

- Zużycie lub pasywacja materiałów ściernych: Gdy materiały ścierne stają się matowe lub nadmiernie zużyte, ich efekt cięcia jest zmniejszony i nie są w stanie skutecznie usuwać materiału, generując w ten sposób więcej ciepła tarcia i zwiększając ryzyko przypalenia.

- Charakterystyka materiałów obrabianego przedmiotu: Niektóre materiały (np. stale hartowane, stale narzędziowe, stopy itp.) są wrażliwe na ciepło i podatne na zmiany strukturalne w wysokich temperaturach, a nawet przypalenia.

Skutki szlifowania przypaleń:

- Zmniejszona twardość powierzchni: Węgiel szlifierski powoduje zmiany w strukturze metalicznej powierzchni materiału, w szczególności utwardzona warstwa może zostać uszkodzona, co skutkuje zmniejszeniem twardości powierzchni, co wpływa na odporność na zużycie i żywotność przedmiotu obrabianego.

- Mikropęknięcia i zwiększona kruchość: Z powodu zmian w strukturze materiału w zwęglonym obszarze dochodzi do mikropęknięć, które zmniejszają wytrzymałość materiału, zwiększając ryzyko pęknięcia lub złamania.

- Wygląd: Spalanie zwykle powoduje, że powierzchnia przedmiotu obrabianego staje się ciemniejsza lub czarniejsza, co wpływa na wygląd przedmiotu obrabianego i może mieć negatywny wpływ na jakość, szczególnie w przypadku produktów precyzyjnych lub wysokiej klasy.

- Wpływ na dokładność wymiarową: Ponieważ zwęglaniu mogą towarzyszyć odkształcenia lub zmiany twardości na powierzchni przedmiotu obrabianego, będzie to miało wpływ na końcową dokładność wymiarową i jakość obróbki.

Jak zminimalizować ryzyko przypalenia szlifierki?

- Rozsądna kontrola parametrów szlifowania: Zmniejszenie prędkości szlifowania, zwiększenie posuwu lub wybranie mniejszej głębokości cięcia pomoże zmniejszyć nadmierne gromadzenie się ciepła i zapobiegnie przegrzaniu.

- Ulepszone środki chłodzenia: Zapewnienie odpowiedniego przepływu płynu chłodzącego lub zastosowanie skutecznych metod chłodzenia w celu obniżenia temperatury przedmiotu obrabianego. Wybór i dostarczanie płynu chłodzącego również musi być uzależnione od materiału i warunków obróbki.

- Dobór odpowiednich materiałów ściernych: Stosowanie materiałów ściernych odpowiednich dla danego materiału zapewnia wysoką wydajność cięcia i ogranicza przegrzewanie spowodowane pasywacją ziaren ściernych.

- Konserwacja i wymiana materiałów ściernych: Regularna kontrola i wymiana materiałów ściernych w celu uniknięcia pasywacji i nadmiernego zużycia materiałów ściernych, utrzymania dobrych wyników cięcia i zmniejszenia ciepła tarcia.

- Optymalizacja procesu obróbki: poprzez racjonalne projektowanie procesu, unikanie nadmiernego szlifowania i wybór odpowiedniej metody obróbki w zależności od materiału obrabianego przedmiotu.

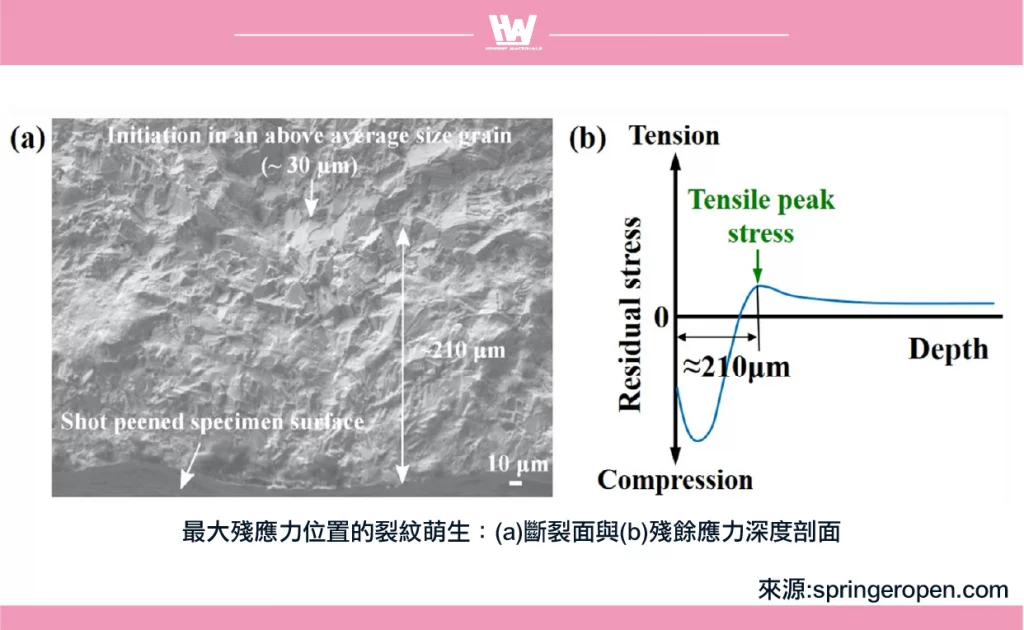

pęknięcie szlifowania

Pęknięcie szlifierskie to rodzaj uszkodzenia powierzchni materiału spowodowanego siłą szlifowania, ciepłem i innymi czynnikami podczas procesu szlifowania. Ten rodzaj pęknięcia zwykle objawia się pęknięciami, wiórami lub mikropęknięciami na powierzchni materiału, co niekorzystnie wpływa na jakość i dokładność obrabianego przedmiotu.

Problem ten jest powszechny w przypadku materiałów takich jak stale nawęglane, stale łożyskowe i wałki, a jego wystąpienie jest szczególnie prawdopodobne podczas szlifowania po hartowaniu i utwardzaniu.

Przyczyny pęknięcia szlifierki:

- Nadmierne ciepło szlifowania: Podczas procesu szlifowania tarcie między cząstkami ściernymi a powierzchnią przedmiotu obrabianego generuje dużą ilość ciepła. Jeśli ciepło to nie jest skutecznie odprowadzane, może prowadzić do miejscowego przegrzania, co z kolei może prowadzić do pęknięć lub rozerwania powierzchni.

- Nadmierne siły szlifowania: Nadmierne siły szlifowania mogą powodować nadmierne naprężenia na obrabianym przedmiocie, przekraczając granice tolerancji materiału i powodując jego pęknięcie. Jest to szczególnie prawdopodobne w przypadku twardych lub kruchych materiałów.

- Dezaktywacja lub zużycie materiałów ściernych: Gdy materiały ścierne są dezaktywowane lub zużyte, wydajność cięcia ziaren ściernych jest zmniejszona, generując więcej ciepła tarcia i zwiększając ryzyko pęknięcia.

- Niewłaściwe chłodzenie: Niewystarczające lub niewłaściwie zastosowane chłodziwo może spowodować przegrzanie materiału, co może pogłębić uszkodzenia powierzchni i pęknięcia.

- Zbyt niski posuw: Zbyt niski posuw spowoduje, że ziarna ścierne pozostaną na powierzchni przedmiotu obrabianego przez zbyt długi czas, zwiększając nagrzewanie, co może łatwo doprowadzić do przegrzania i pęknięcia.

- Kruchość materiału: Niektóre materiały (np. hartowana stal, ceramika itp.) są z natury kruche i wrażliwe na naprężenia zewnętrzne oraz podatne na pękanie podczas procesu szlifowania.

Wpływ pęknięcia szlifowania:

- Wpływ na trwałość zmęczeniową części mechanicznych: Pęknięcia szlifierskie czasami nie występują natychmiast, ale pojawiają się stopniowo w ciągu kilku godzin lub dni po zakończeniu szlifowania. Pęknięcia te znacząco wpływają na trwałość zmęczeniową części mechanicznych, wpływając tym samym na ich niezawodność i trwałość.

- Wpływ na dokładność wymiarową: pęknięcia mogą powodować odchylenia wymiarowe w obrabianym przedmiocie, wpływając na dokładność obróbki.

- Zwiększona kruchość i ryzyko pęknięcia: sprawia, że materiał jest bardziej kruchy i podatny na pęknięcia lub uszkodzenia.

- Zmniejszona odporność na korozję: pęknięte obszary mogą uszkodzić ochronną warstwę powierzchniową i zwiększyć ryzyko korozji.

Jak zminimalizować uszkodzenia szlifowania?

- Wybór odpowiednich materiałów ściernych i narzędzi: Wybierz odpowiednie materiały ścierne i wielkość ziarna w zależności od materiału, aby uniknąć nadmiernych naprężeń spowodowanych zbyt grubymi materiałami ściernymi.

- Regulacja parametrów szlifowania: Zmniejsz ciśnienie szlifowania, zmniejsz prędkość i posuw, aby uniknąć przeciążenia.

- Chłodzenie i smarowanie: Używaj płynu chłodzącego, aby obniżyć temperaturę i uniknąć pęknięć spowodowanych przegrzaniem.

- Obróbka krok po kroku: Warstwy lub wielokrotne lekkie szlifowanie są stosowane w celu uniknięcia usuwania zbyt dużej ilości materiału na raz.

- Konserwacja i kontrola sprzętu: Utrzymuj stabilną pracę sprzętu szlifierskiego i regularnie sprawdzaj zużycie narzędzi szlifierskich.

- Szkolenie operatora: Upewnij się, że operator opanował prawidłowe techniki szlifowania i odpowiednio ustawił parametry procesu.

- Wybór materiału: Wybierz odpowiedni materiał, aby uniknąć pękania zbyt kruchych materiałów podczas procesu szlifowania.

Podstawowym podejściem do zapobiegania pęknięciom szlifierskim jest wybór warunków szlifowania, które zmniejszają temperaturę szlifowania i dostosowanie procesu obróbki cieplnej przedmiotu obrabianego w celu zmniejszenia ryzyka pęknięcia. Trudno jest jednak znaleźć konkretną podstawę ilościową do dokładnego przewidywania i kontrolowania tego z wyprzedzeniem.

Wnioski

Szlifowanie jest wysoce precyzyjną i wymagającą metodą obróbki, a jego wpływ na właściwości powierzchni przedmiotu obrabianego jest wieloaspektowy i złożony. Podczas procesu szlifowania, ze względu na połączony efekt wysokiej temperatury, tarcia i odkształcenia plastycznego, powierzchnia przedmiotu obrabianego może wykazywać różne zjawiska degeneracji, w tym hartowanie robocze, hartowanie hartownicze, odpuszczanie zmiękczające i ich połączone efekty. Odkształcenia te nie tylko zmieniają rozkład twardości powierzchni przedmiotu obrabianego, ale mogą również powodować problemy, takie jak naprężenia szczątkowe, zmiany wymiarów i trwałość zmęczeniowa części.

W celu poprawy jakości szlifowania i zmniejszenia niekorzystnych skutków, należy wybrać odpowiednie parametry szlifowania zgodnie z charakterystyką materiału, a także zastosować proces szlifowania o niskim naprężeniu szczątkowym, wraz z odpowiednimi metodami obróbki końcowej, takimi jak obróbka na zimno, sztuczne starzenie lub wyżarzanie w celu zmniejszenia naprężeń szczątkowych. Ponadto kontrolowanie wytwarzania i rozpraszania ciepła podczas procesu szlifowania w celu uniknięcia przypaleń i pęknięć jest również kluczem do zapewnienia stabilności właściwości przedmiotu obrabianego.

Działania

- Jak wybrać ściernicę diamentową>>>Jak wybrać ściernicę diamentową i CBN?

- Podstawowa wiedza o materiałach ściernych, którą musisz znać >>>wprowadzenie do materiałów ściernych

- Kluczowa rola w wydajności ściernicy>>wprowadzenie do spoiw

- Różne oblicza ziarna ściernego>>działanie ścierne ziarna ściernego

- Pomiar chropowatości – linie i powierzchnie >>Różnica między RA i SA

- Różnice między pomiarami>>Terminy i definicje chropowatości powierzchni

- Powierzchnia szorstka lub nie, gładka lub nie>>Co to jest chropowatość powierzchni

- Czy aktualnie zmierzona chropowatość powierzchni osiągnęła oczekiwany cel>>>Tabela porównawcza szlifowania i polerowania z chropowatością powierzchni

- Jak określić przyczyny chropowatości powierzchni>>Kontrola chropowatości powierzchni podczas obróbki ściernej

- Czy obecna ściernica zużywa się normalnie?>>>Jaki jest obecny stan ściernicy ? -電鑄砂輪篇

- Wykonanie >>>ściernice diamentowe i z boru azotku , materiały ścierne do polerowania, urządzenia do polerowania i narzędzia do polerowania.

- Przegląd

W zakresie szlifowania oferujemy indywidualne dostosowanie. Możemy modyfikować proporcje zgodnie z Twoimi potrzebami, aby osiągnąć najwyższą wydajność.

Jeśli po przeczytaniu tekstu nadal nie wiesz, jak wybrać najbardziej odpowiedni produkt,

Zapraszamy do kontaktu, nasi specjaliści odpowiedzą na Twoje pytania.

Jeśli potrzebujesz wyceny, skontaktuj się z nami.

Godziny obsługi klienta: poniedziałek – piątek 09:00-18:00

Numer kontaktowy:07 223 1058

Jeśli masz jakieś pytania, zapraszamy do wysłania wiadomości prywatnej na Facebooku!

Nasza strona na FB:https://www.facebook.com/honwaygroup