Szlifowanie to precyzyjna technika przygotowania powierzchni, w której kontrolowanie chropowatości obrabianej powierzchni jest jednym z kluczy do zapewnienia jakości obrabianego przedmiotu.

Chropowatość powierzchni nie tylko wpływa na wygląd i teksturę produktu, ale jest również bezpośrednio związana z jego funkcjonalnością, taką jak odporność na zużycie i trwałość zmęczeniowa. Jednak na proces szlifowania ma wpływ wiele czynników, w tym wybór ściernicy, ilość cięcia, prędkość posuwu itp. Czynniki te, jeśli nie są precyzyjnie kontrolowane, mogą prowadzić do niepożądanej chropowatości powierzchni.

W tym artykule dogłębnie omówiona zostanie definicja chropowatości powierzchni, czynniki na nią wpływające oraz metody jej poprawy, co pomoże czytelnikom zrozumieć, jak skutecznie poprawić jakość powierzchni w procesie szlifowania.

Głównym celem szlifowania jest uzyskanie idealnej powierzchni, a istnieją trzy główne problemy związane ze szlifowaniem:

- Gładkość obrabianej powierzchni: czyli kontrola chropowatości powierzchni, stopień gładkości poza obrabianą powierzchnią i sposób spełnienia wymagań.

- Dokładność obrobionej powierzchni: tj. czy obrobiona powierzchnia jest zgodna z oczekiwaną obrobioną powierzchnią, co obejmuje proces generowania kształtu i rozmiaru.

- Stabilność warstwy wierzchniej obrabianej powierzchni: tj. czy warstwa wierzchnia ulega zniszczeniu w wyniku obciążeń mechanicznych lub termicznych podczas procesu szlifowania.

※Niniejszy rozdział skupia się na wygładzaniu obrabianych powierzchni.

Spis treści:

Pozwolę sobie dodać kilka rzeczy, zanim przejdziemy do głównego tematu.

Definicja chropowatości powierzchni

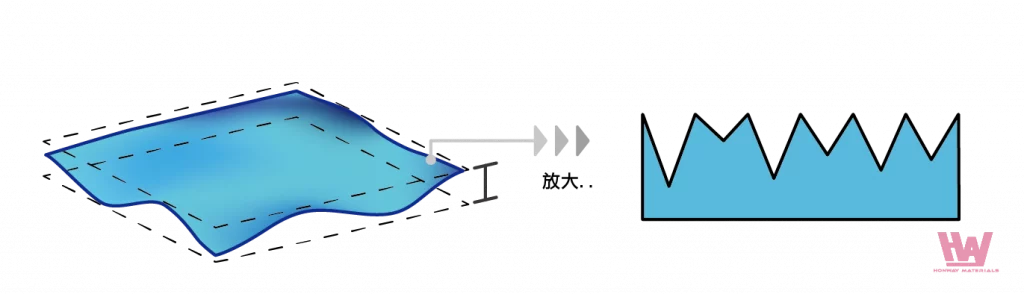

W skrócie: chropowatość powierzchni

Odnosi się do nierówności powierzchni w niewielkich odstępach wynikających z obróbki skrawaniem lub innych procesów obróbki. Te nierówności wpływają na wrażenia dotykowe powierzchni, wyobraź sobie, jak się czujesz, gdy dotykasz kawałka papieru, a kiedy dotykasz kawałka papieru ściernego, powierzchnia papieru ściernego jest bardziej szorstka. Zgodnie z JIS B 0601, chropowatość powierzchni jest głównie spowodowana geometrią narzędzi, kątem narzędzi skrawających i cząstkami ściernymi podczas obróbki. Na przykład procesy takie jak toczenie, frezowanie lub szlifowanie tworzą specyficzne wklęsłe i wypukłe cechy na powierzchni przedmiotu obrabianego.

(Czytaj więcej: Czym jest chropowatość powierzchni?)

Wyrażanie chropowatości powierzchni

Istnieje wiele sposobów reprezentowania chropowatości twarzy, a poniżej przedstawiono kilka typowych chropowatości twarzy:

- Maksymalna wysokość chropowatości Rmax (μm): Maksymalna odległość pionowa od najwyższego do najniższego punktu na krzywej chropowatości powierzchni. Odzwierciedla ekstremalną zmienność nierówności powierzchni.

- Średnia chropowatość linii środkowej Ra (μm): znana również jako średnia chropowatość arytmetyczna, jest średnim bezwzględnym odchyleniem próbki segmentów od profilu chropowatości powierzchni. Ra jest najczęściej stosowanym parametrem chropowatości i służy do odzwierciedlenia ogólnego stopnia chropowatości.

- Dziesięciopunktowa średnia chropowatość Rz (μm): Obliczana jako suma średnich wysokości pięciu najwyższych szczytów i średnich głębokości pięciu najniższych dolin profilu chropowatości Rz jest używana głównie do scharakteryzowania większych cech nierówności powierzchni.

- Samomnożąca się średnia kwadratowa chropowatość Rrms (μm): znana również jako średnia kwadratowa chropowatość, jest uzyskiwana przez wyciągnięcie średniej z kwadratowych wartości odchyleń każdego punktu od linii środkowej w profilu chropowatości powierzchni i podniesienie jej do kwadratu. rrms ma wyższą czułość i dokładniej odzwierciedla właściwości powierzchni.

(Rozszerzona lektura: Terminy i definicje chropowatości powierzchni)

Poniższa tabela przedstawia reprezentację chropowatości powierzchni, jej zróżnicowanie oraz zależność między szerokością podstawy a trójkątnymi symbolami.

| Chropowatość powierzchni wskazuje | Zakres chropowatości powierzchni (μm) | Znacznik trójkąta | Szerokość płaszczyzny odniesienia (długość jednego boku w mm) |

| 0.1-S | Poniżej 0,1 | ▽▽▽▽ | 0.3 |

| 0.2-S | Poniżej 0,2 | ||

| 0.4-S | Poniżej 0,4 | ||

| 0.8-S | Poniżej 0,8 | ||

| 1.5-S | Poniżej 1,5 | ▽▽▽ | 1 |

| 3-S | Poniżej 3 | ||

| 6-S | 6 lub mniej | ||

| 12-S | Mniej niż 12 | ▽▽ | 3 |

| 18-S | Poniżej 18 | ||

| 25-S | Poniżej 25 | ||

| 35-S | Poniżej 35 | ▽ | 5 |

| 50-S | poniżej 50 | ||

| 70-S | Poniżej 70 | ||

| 100-S | Poniżej 100 | ||

| 140-S | Poniżej 140 | 10 | |

| 200-S | Poniżej 200 | ||

| 280-S | Poniżej 280 | ||

| 400-S | Poniżej 400 | ||

| 500-S | Poniżej 500 |

(Rozszerzona lektura: Tabela porównawcza szlifowania i polerowania oraz chropowatości powierzchni)

Parametry te są wybierane zgodnie z rzeczywistymi wymaganiami i są wykorzystywane do scharakteryzowania różnych aspektów chropowatości powierzchni; Ra jest najczęściej stosowanym standardem w przemyśle, podczas gdy Rz i Rmax są powszechnie używane do wykrywania charakterystyk chropowatości dla określonych funkcji lub zastosowań.

※Rz jest najczęściej używany w Japonii.

Przejdźmy do rzeczy:

Wpływ warunków szlifowania na chropowatość obrabianych powierzchni

Przed obróbką najpierw zastanowimy się, jak osiągnąć idealną jakość „powierzchni”, a następnie zastanowimy się nad procesem szlifowania, odpowiednimi materiałami ściernymi i wyborem narzędzi, aby to osiągnąć.

Po zestawieniu i podsumowaniu ustaleń doszliśmy do następujących ogólnych wniosków.

- Im większa prędkość przedmiotu obrabianego, tym większa chropowatość powierzchni.

- Im mniejsza prędkość obwodowa ściernicy, tym większa chropowatość powierzchni.

- Im mniejszy promień ściernicy i przedmiotu obrabianego, tym większa chropowatość powierzchni.

- Wielkość penetracji nie jest bezpośrednio związana z chropowatością powierzchni.

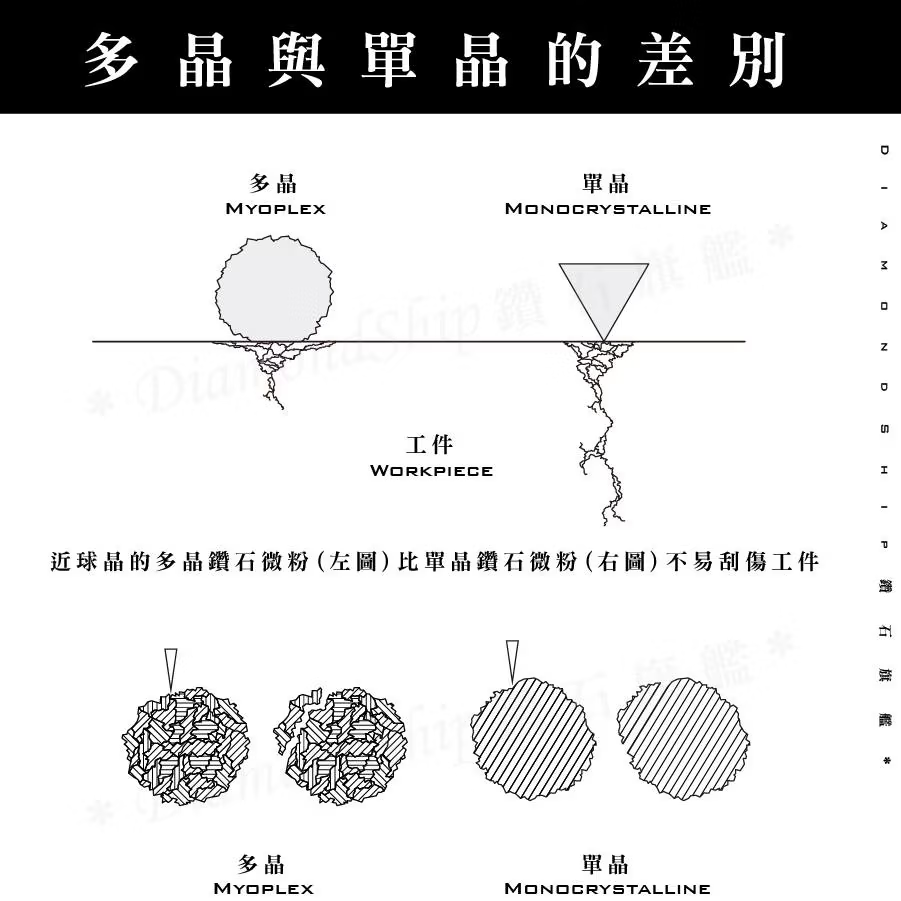

- Im większy rozmiar ziarna materiału ściernego, tym większa chropowatość powierzchni.

- Im większy równoważny kąt czołowy materiału ściernego, tym mniejsza chropowatość powierzchni.

Szczególnie duży wpływ ma gęstość krawędzi tnącej materiału ściernego, aby uzyskać dobrą powierzchnię obróbki, konieczne jest ujednolicenie wysokości krawędzi tnącej części powierzchniowej ściernicy i zwiększenie gęstości za pomocą odpowiedniego obciągania.

Ponadto omówimy i zaproponujemy proste rozwiązania w dwóch częściach, aby zapewnić pierwszą ocenę na miejscu.

- Wpływ ziarna ściernego i spoiwa na chropowatość powierzchni.

- Proces szlifowania i czynniki środowiskowe: wpływ cięcia, posuwu, wibracji, szlifowania resztkowego itp.

Wpływ ziarna ściernego i spoiwa na chropowatość powierzchni.

Wpływ wielkości cząstek:

Wielkość ziarna, czyli liczba ścierna wielkości ziarna, gdy liczba ziaren jest mniejsza, to znaczy grubsze jego cząstki, na przykład liczba ziaren # 36 jest znacznie grubsza niż # 600, z tego samego powodu # 600 jest grubsza niż # 3000.

(Jeśli brzmi to niejasno, najszybszym sposobem jest udanie się do pobliskiego hipermarketu lub galerii sztuki i poczuć papier ścierny).

Poniżej wymieniliśmy kilka wniosków:

- Im drobniejsze ziarno, tym mniejsza chropowatość powierzchni (tym jest ona gładsza).

- Przy tej samej metodzie mielenia efekt poprawy redukcji wielkości cząstek jest bardziej znaczący.

- Jednorodność i konsystencja materiału ściernego oraz wytrzymałość pomagają poprawić jakość wykończonej powierzchni.

- Właściwa struktura ściernicy (organizacja, wiązanie) i warunki pracy są bardziej skuteczne w przypadku drobnoziarnistych materiałów ściernych.

Efekt wiązania:

Spoiwo odnosi się do siły przylegania materiału ściernego do ściernicy (używamy terminu miękki i twardy, aby to wskazać).

Odnosił się do siły przyczepności „spoiwa” (elektroformowanie, metal, ceramika, żywica), a nie siły samego materiału ściernego.

Po wybraniu odpowiedniej wytrzymałości i wykończenia, jednym z kluczowych punktów jest to, że „twarde koła wiążące pomagają poprawić wykończenie”.

Jednakże! Nadmierna siła może również powodować następujące problemy:

- Gładki, wypełniony żwirem

- Szlifowanie i zwęglanie

- Wzrost grubości powierzchniowej warstwy metamorficznej

- Zmniejszona odporność na zużycie

Powodem tego jest to, że ściernice o mocnym spoiwie dobrze przylegają do materiału ściernego i zapewniają dobry efekt „twarzy”, ale sprawiają, że materiał ścierny jest mniej podatny na odpadanie, co prowadzi do wyżej wymienionych problemów i wymaga uwagi.

Proces szlifowania i czynniki środowiskowe: wpływ cięcia, posuwu, wibracji, szlifowania resztkowego itp.

Wpływ ilości cięcia (głębokości posuwu):

Wraz ze wzrostem objętości wcinania, chropowatość makaronu wzrasta proporcjonalnie.

Głębokość penetracji materiału ściernego jest proporcjonalna do pierwiastka kwadratowego z ilości penetracji, a siła cięcia wzrasta, co skutkuje następującymi warunkami:

- Uszkodzenie krawędzi tnącej

- Pogorszenie chropowatości obrabianej powierzchni z powodu efektów wtórnych

- Mechaniczne wzmocnienie wibracji

Rozwiązanie: Jeśli okaże się, że jakość powierzchni uległa pogorszeniu lub wibracje mechaniczne są zbyt poważne, zaleca się sprawdzenie i dostosowanie ustawień objętości cięcia i posuwu, a jeśli nie ma problemu, można odnieść się do innych dotkniętych problemów, aby sobie z nimi poradzić.

Wpływ wielkości podaży:

- Im wyższa prędkość posuwu, tym bardziej liniowo wzrasta chropowatość powierzchni.

Rozwiązanie: Można go wyregulować razem z ilością wcięcia, jeśli nie ma problemu, można odnieść się do innych problemów związanych z uderzeniem.

Wpływ wibracji:

Względne wibracje między ściernicą a obrabianym przedmiotem spowodują:

- Zmniejszona gęstość krawędzi tnącej i zwiększona chropowatość powierzchni, w szczególności zwiększona falistość powierzchni.

- Powierzchnia ściernicy jest uderzana przez obrabiany przedmiot, a ścierniwo ściernicy jest usuwane, co dodatkowo zwiększa chropowatość powierzchni.

Rozwiązanie: Wibracje są powodowane nie tylko przez karmienie i cięcie, ale także przez środowisko, a my przygotowaliśmy listę sposobów, aby to ocenić:

Czynniki środowiskowe:

1. Sprawdź wypoziomowanie: upewnij się, że śruby poziomujące urządzenia są równo osadzone i stykają się z podłożem. Dla dokładności można użyć poziomnicy, aby sprawdzić poziom przodu i tyłu urządzenia. Jeśli nie są prawidłowo wyregulowane, może to prowadzić do drgań maszyn.

2. Podłoga nie jest solidna: Jeśli po wykonaniu powyższych kroków nadal występuje drżenie, może to być spowodowane tym, że podłoga jest pusta w środku. Można udać się do sklepu zoologicznego i kupić gumowe maty o grubości 6-10 mm, aby umieścić je pod nogami urządzenia (zaleca się poluzowanie śrub podłogowych), co będzie skutecznie damping.

※Dodatkowa informacja: Co do tego, że podłoga nie jest pełna, nie można powiedzieć, że to problem z jakością przetwarzania podłoża, ale wpływ materiału. Solidne płyty będą twardsze niż betonowa wylewka, a puste podłogi łatwo ulegają rezognacji.

3. Rezonans urządzeń: żadnych efektów? Proszę oddzielić urządzenia, które mogą generować dużą wibrację.

※Przyczyna: Jeśli zajmujesz się precyzyjnym szlifowaniem płaskim, nie nadaje się to do współpracy z maszynami, takimi jak prasa czy tokarka, które łatwo wytwarzają wibracje. Jak to ocenić? Po wyłączeniu szlifierki należy położyć rękę na szlifierce; jeśli poczujesz wibracje, oznacza to, że maszyna była wpływana.

Czynniki środowiskowe:

1. Nierównomierny rozmiar ziarna ściernicy: Użycie nierównomiernego materiału ściernego łatwo spowoduje niestabilny środek ciężkości podczas obrotu, prowadząc do wibracji.

2. Nieprawidłowy rozmiar otworów kołnierzowych: otwory kołnierzowe o nieprawidłowym rozmiarze są podatne na wibracje spowodowane podskakiwaniem i opadaniem po instalacji, dlatego przy zakupie należy podać prawidłowy rozmiar.

※Dodatek: To jest ważne! Nieprawidłowy otwór kołnierza ułatwi proces szlifowania i spowoduje niebezpieczeństwo, na co należy zwrócić szczególną uwagę. Ogólnie rzecz biorąc, wysokiej jakości ściernice kołnierzowe nie wymagają kalibracji i mogą być używane bezpośrednio po naprawie ściernicy po instalacji. Jeśli jednak napotkasz krzywą ściernicę kołnierzową, 1. możesz użyć bloku wyważającego i 2. możesz wymienić go na nowy kołnierz.

3. ilość posuwu i ilość cięcia: zbyt duża ilość cięcia i prędkość posuwu łatwo doprowadzi do drżenia ściernicy, a w poważnych przypadkach wrzeciono ściernicy może zostać zdeformowane, co nie jest warte strat. Zaleca się zmniejszenie ilości posuwu i cięcia.

Wpływ zużycia resztkowego:

Początkowo powierzchnia ściernicy nie będzie idealnie dopasowana między krawędzią tnącą a powierzchnią przedmiotu obrabianego, co spowoduje, że na powierzchni przedmiotu obrabianego pozostaną resztki materiału, który nie został usunięty. Szczeliny te generują iskry podczas szlifowania, a im bardziej powierzchnia staje się płaska, tym mniej pozostałości po szlifowaniu i tym mniejsza chropowatość.

Poprawić chropowatość metody, zwiększyć liczbę szlifowania, zmniejszyć ilość cięcia, prędkość posuwu, może zmniejszyć ilość resztkowego szlifowania, poprawić chropowatość, takie jak: dokładne szlifowanie, ustawić początkową ilość cięcia do końcowej ilości cięcia stopniowo staje się 0, kilka razy szlifowanie, # 36 ściernica może być 1 μm stopień obróbki powierzchni.

Podsumowanie – Poniżej przedstawiono niektóre z powodów, dla których proces szlifowania ma tendencję do powodowania dużej chropowatości powierzchni:

- Wysokie zużycie resztkowe

- Odkształcenie wału ściernicy

- wibracja

- Zużycie ściernicy

Wnioski

Chropowatość powierzchni jest ważnym wskaźnikiem jakości procesu szlifowania, który bezpośrednio wpływa na teksturę powierzchni i funkcjonalność przedmiotu obrabianego. Podczas procesu szlifowania na chropowatość powierzchni wpływa wiele czynników, takich jak prędkość przedmiotu obrabianego, prędkość obwodowa ściernicy, wielkość ziarna ściernego, wiązanie i stopień penetracji. Precyzyjna kontrola tych parametrów pomaga osiągnąć pożądaną gładkość powierzchni i zmniejszyć negatywne skutki nadmiernej chropowatości, takie jak łuszczenie się ścierniwa, przypalanie i pogorszenie jakości powierzchni. Kluczem do poprawy chropowatości jest optymalizacja warunków szlifowania, w tym wybór odpowiedniej ściernicy, kontrolowanie prędkości posuwu i ilości skrawania, a także przeprowadzanie rozsądnego obciągania i wielokrotnego szlifowania. Dzięki tym środkom można nie tylko poprawić jakość powierzchni, ale także wydłużyć żywotność przedmiotu obrabianego i osiągnąć cel, jakim jest precyzyjna obróbka.

Działania

- Jak wybrać ściernicę diamentową>>>Jak wybrać ściernicę diamentową i CBN?

- Podstawowa wiedza o materiałach ściernych, którą musisz znać >>>wprowadzenie do materiałów ściernych

- Kluczowa rola w wydajności ściernicy>>wprowadzenie do spoiw

- Różne oblicza ziarna ściernego>>działanie ścierne ziarna ściernego

- Pomiar chropowatości – linie i powierzchnie >>Różnica między RA i SA

- Różnice między pomiarami>>Terminy i definicje chropowatości powierzchni

- Powierzchnia szorstka lub nie, gładka lub nie>>Co to jest chropowatość powierzchni

- Czy aktualnie zmierzona chropowatość powierzchni osiągnęła oczekiwany cel>>>Tabela porównawcza szlifowania i polerowania z chropowatością powierzchni

- Czy obecna ściernica zużywa się normalnie?>>>Jaki jest obecny stan ściernicy ? -電鑄砂輪篇

- Wykonanie >>>ściernice diamentowe i z boru azotku , materiały ścierne do polerowania, urządzenia do polerowania i narzędzia do polerowania.

- Przegląd

Zapewniamy indywidualną regulację mielenia, dzięki czemu stosunek można dostosować do wymagań przetwarzania, aby osiągnąć najwyższą wydajność.

Jeśli po przeczytaniu tekstu nadal nie wiesz, jak wybrać najbardziej odpowiedni produkt,

Zapraszamy do kontaktu, nasi specjaliści odpowiedzą na Twoje pytania.

Jeśli potrzebujesz wyceny, skontaktuj się z nami.

Godziny obsługi klienta: poniedziałek – piątek 09:00-18:00

Numer kontaktowy:07 223 1058

Jeśli masz jakieś pytania, zapraszamy do wysłania wiadomości prywatnej na Facebooku!

Nasza strona na FB:https://www.facebook.com/honwaygroup

Być może zainteresują cię inne artykuły…

[wpb-random-posts]