Spis treści:

Wstęp

Istnieje wiele rodzajów narzędzi ściernych (tarcz szlifierskich), które różnią się kształtem i rozmiarem. W zależności od materiału ściernego, rodzaju spoiwa oraz procesu produkcji, każda tarcza ma określony zakres zastosowania. Niewłaściwy wybór tarczy może bezpośrednio wpłynąć na precyzję obróbki, chropowatość powierzchni oraz wydajność produkcji. Dlatego przy szlifowaniu należy wybrać odpowiednią tarczę w zależności od konkretnej sytuacji. Jak więc prawidłowo wybrać tarczę szlifierską? Poniżej przedstawiamy podsumowanie najczęściej stosowanych tarcz szlifierskich, aby pomóc w świadomym wyborze odpowiedniego narzędzia.

I. Wybór tarczy ściernej zwykłej

1.Wybór materiału ściernego:Wybór materiału ściernego zależy głównie od materiału obrabianego przedmiotu oraz metody obróbki cieplnej.

a. Przy szlifowaniu materiałów o wysokiej wytrzymałości na rozciąganie, należy wybrać materiał ścierny o dużej twardości.

b. Przy szlifowaniu materiałów o niskiej twardości i dużym wydłużeniu, należy wybrać bardziej kruche materiały ścierne.

c. Przy szlifowaniu materiałów o wysokiej twardości, należy wybrać materiały ścierne o jeszcze wyższej twardości.

d. Wybieraj materiały ścierne, które nie reagują chemicznie z obrabianym materiałem.

Najczęściej stosowane materiały ścierne to brązowy korund (A) i biały korund (WA), następnie czarny węglik krzemu (C) i zielony węglik krzemu (GC). Inne popularne materiały to korund chromowy (PA), korund monokrystaliczny (SA), korund mikrokrystaliczny (MA) i korund cyrkonowy (ZA).

Ściernica z brązowego korundu: Brązowy korund ma wysoką twardość i dużą wytrzymałość, co sprawia, że jest odpowiedni do szlifowania metali o wysokiej wytrzymałości na rozciąganie, takich jak stal węglowa, stal stopowa, żeliwo ciągliwe, twarda miedź itp. Ta ściernica ma dobre właściwości ścierne, szerokie zastosowanie i jest często wykorzystywana do usuwania większych ilości materiału w szlifowaniu wstępnym. Jej cena jest przystępna, a zastosowanie szerokie.

Ściernica z białego korundu: Biały korund ma twardość nieco wyższą niż brązowy, ale jego wytrzymałość jest niższa, co powoduje, że cząstki ścierne łatwo pękają podczas szlifowania. Dzięki temu wytwarza mniej ciepła, co czyni go odpowiednim do produkcji tarcz do precyzyjnego szlifowania stali hartowanej, stali węglowej, stali szybkotnącej oraz szlifowania cienkościennych elementów. Koszty są wyższe niż w przypadku brązowego korundu.

Ściernica z czarnego węglika krzemu: Czarny węglik krzemu jest kruchy i ostry, a jego twardość jest wyższa niż twardość białego korundu. Jest odpowiedni do szlifowania materiałów o niższej wytrzymałości mechanicznej, takich jak żeliwo, mosiądz, aluminium i materiały ogniotrwałe.

Ściernica z zielonego węglika krzemu: Zielony węglik krzemu jest bardziej kruch i ma wyższą twardość niż czarny węglik krzemu. Cząstki ścierne są ostre, a przewodność cieplna wysoka, co czyni tę ściernicę odpowiednią do szlifowania twardych stopów metali, szkła optycznego, ceramiki oraz innych tego typu materiałów, zarówno twardych, jak i kruchych.

Ściernica z korundu chromowego: Jest odpowiednia do szlifowania narzędzi, przyrządów pomiarowych, panelów kontrolnych, gwintów oraz do obróbki powierzchni innych elementów o wysokich wymaganiach jakościowych.

Ściernica z korundu monokrystalicznego : Idealna do szlifowania stali nierdzewnej, stali szybkotnącej i innych materiałów o wysokim stopniu twardości i dużej wytrzymałości. Jest także odpowiednia do obróbki detali podatnych na odkształcenia i przypalenia.

Ściernica z korundu mikrokrystalicznego: Przeznaczona do szlifowania stali nierdzewnej, stali łożyskowej i specjalnych żeliw kulistych itp. Stosuje się ją do szlifowania kształtowego, cięcia i szlifowania na lustro.

Ściernica z korundu cyrkonowego: Doskonała do szlifowania stali nierdzewnej austenitycznej, stopów tytanu i stopów odpornych na wysoką temperaturę, szczególnie do szlifowania przy dużych obciążeniach.

2、Wybór granulacji zależy głównie od wymaganej chropowatości powierzchni obrabianego przedmiotu oraz efektywności szlifowania.

Granulacja odnosi się do wielkości cząsteczek ściernych, której wielkość wyrażana jest za pomocą numeru granulacji. Przy użyciu ściernicy o grubszym ziarnie efektywność produkcji jest wyższa, ale powierzchnia obrabianego detalu jest bardziej szorstka. Z kolei używając ściernicy o drobniejszym ziarnie, powierzchnia przedmiotu jest mniej chropowata, ale wydajność produkcji jest niższa. Przy zachowaniu wymagań co do chropowatości powierzchni należy starać się wybierać grubsze ziarno, aby zapewnić wyższą efektywność szlifowania. Zwykle do szlifowania wstępnego wybiera się ściernicę o grubszym ziarnie, a do szlifowania precyzyjnego – o drobniejszym.

Gdy powierzchnia kontaktu między ściernicą a detalem jest stosunkowo duża, należy wybrać materiał ścierny o grubszym ziarnie. Na przykład, przy szlifowaniu tej samej powierzchni płaskiej, używając krawędzi ściernicy, dobiera się wyższy stopień granulacji niż przy szlifowaniu jej boczną stroną.

3、Wybór stopnia twardości zależy głównie od materiału obrabianego ptzredmiotu, efektywności szlifowania oraz jakości obrabianej powierzchni.

Stopień twardości odnosi się do stopnia trudności w usuwaniu cząsteczek ściernych pod wpływem siły zewnętrznej. Aby dostosować się do różnych wymagań materiałów obrabianych, ściernice są produkowane w różnych klasach twardości.

Jeśli ściernica jest zbyt twarda, cząsteczki ścierne, które stają się tępe, odpadają z trudnością, co może prowadzić do zatykania się ściernicy, wzrostu ciepła szlifowania, ryzyka przypalenia przedmiotu, obniżenia efektywności szlifowania i pogorszenia jakości powierzchni. Natomiast jeśli ściernica jest zbyt miękka, cząsteczki ścierne odpadają zanim staną się tępe, co powoduje szybsze zużycie ściernicy, utratę odpowiedniego kształtu geometrycznego i wpływa na detale obrabianego przedmiotu. Z tego względu wybór twardości ściernicy musi być odpowiedni i powinien uwzględniać takie czynniki jak powierzchnia kontaktu ściernicy z przedmiotem, kształt przedmiotu, sposób szlifowania, metody chłodzenia oraz rodzaj spoiwa ściernicy.

Poniżej znajdą Państwo sugestie dotyczące tego, w jaki sposób wybrać stopień twardości ściernicy:

- Przy szlifowaniu materiałów miękkich należy wybrać ściernicę o wyższym stopniu twardości, natomiast przy szlifowaniu materiałów twardych – o niższym.

- Przy szlifowaniu miękkich, ale bardzo ciągliwych metali kolorowych, należy wybrać ściernicę o nieco niższym stopniu twardości.

- Do szlifowania materiałów o słabej przewodności ciepła należy wybrać ściernicę o niższym stopniu twardości.

- Przy szlifowaniu czołowym należy wybrać ściernicę o niższym stopniu twardości niż przy szlifowaniu obwodowym.

- W tych samych warunkach szlifowania stopień twardości tarczy ze spoiwem żywicznym powinien być o 1-2 stopnie wyżej niż tarczy ze spoiwem ceramicznym.

- Przy wyższych prędkościach obrotowych należy wybrać tarczę ścierną o twardości niższej o 1-2 stopnie.

- Przy szlifowaniu z użyciem chłodziwa twardość tarczy powinna być o 1-2 stopnie wyższa niż przy szlifowaniu na sucho.

4、Wybór spoiwa powinien być uzależniony od metody szlifowania, prędkości użycia i wymagań dotyczących obróbki danej powierzchni.

Najczęściej stosowanymi do tarcz ściernych spoiwami są: spoiwo ceramiczne (V) i spoiwo żywiczne (B).

Spoiwo ceramiczne to spoiwo nieorganiczne, które charakteryzuje się stabilnością chemiczną, odpornością na wysoką temperaturę i korozję oraz dużą porowatością. Tarcze ścierne wytwarzane z tego spoiwa cechują się wysoką efektywnością szlifowania, małym zużyciem oraz stabilnym kształtem. Są one szeroko stosowane w szlifowaniu stali węglowej, stali stopowych, stali nierdzewnej, żeliwa, węglika spiekanego oraz metali kolorowych. Jednakże, tarcze z spoiwem ceramicznym są stosunkowo kruche i nie wytrzymują silnych wibracji. Zwykle powinny być używane przy prędkościach nieprzekraczających 35 m/s.

Spoiwo żywiczne to spoiwo organiczne, które charakteryzuje się wysoką wytrzymałością, elastycznością pewnego stopnia, niską odpornością na ciepło oraz zadowalającym stopniem samoostrzenia . Tarcze ścierne z tego spoiwa są łatwe w produkcji, mają krótki czas technologiczny. Umożliwiają produkcję tarcz ściernych o prędkości roboczej przekraczającej 50 m/s oraz tarcz bardzo cienkich. Zakres ich zastosowania ustępuje jedynie spoiwu ceramicznemu i obejmuje szlifowanie wstępne, cięcie oraz swobodne szlifowanie, np. szlifowanie odlewów, usuwanie zadziorów itp. Można je stosować do produkcji tarcz o wysokiej prędkości, wysokiej jakości powierzchni, obciążonych roboczo, do cięcia oraz do tarcz o specjalnych wymaganiach.

5、Wybór struktury tarczy ściernej zależy głównie od ciśnienia, jakie działa na obrabiany przedmiot, metody szlifowania oraz materiału obrabianego.

Struktura oznacza objętościowy udział ziarna ściernego w całkowitej objętości ściernicy. Klasyfikacja struktury tarczy jest oparta na 62% objętości ziaren, które stanowią strukturę „0”. Każde zmniejszenie objętości ziaren o 2% zwiększa numer struktury o 1, tworząc łącznie 15 poziomów. Im wyższy numer, tym struktura jest luźniejsza.

Tarcze o gęstej strukturze pozwalają uzyskać lepszą jakość powierzchni obrabianego przedmiotu, podczas gdy tarcze o luźniejszej strukturze mają większe puste przestrzenie, co umożliwia gromadzenie zanieczyszczeń ściernych, zapobiegając zapychaniu się tarczy. Zwykle w przypadku szlifowania wstępnego i obrabiania miękkich metali, tarcze mają tendencję do zapychania się, więc należy wybrać te o luźniejszej strukturze. Do szlifowania kształtów i precyzyjnego szlifowania, należy wybierać tarcze o bardziej zwartej strukturze, aby utrzymać geometrię tarczy i uzyskać lepszą chropowatość powierzchni. Przy szlifowaniu szyn prowadzących maszyn i narzędzi z węglika spiekanego, należy wybrać tarcze o luźniejszej strukturze, aby zmniejszyć deformację cieplną obrabianych przedmiotów i uniknąć wypalania oraz pęknięć. Do szlifowania materiałów wrażliwych na ciepło, metali kolorowych oraz materiałów niemetalowych powinno się wybierać tarcze o strukturze większej niż 12#.

6、Wybór kształtu i rozmiaru tarczy ściernej powinien być uzależniony od warunków pracy szlifierki oraz kształtu obrabianego przedmiotu.

Najczęściej stosowane kształty ściernic to: tarcza płaska (P), tarcza jednostronnie wklęsła (PDA), tarcza dwustronnie wklęsła (PSA), tarcza cienkowarstwowa (PB), tarcza cylindryczna (N), tarcza miseczkowa (BW), tarcza talerzowa nr 1 (D1).

Każdy typ szlifierki ma określony zakres kształtów i rozmiarów tarczy, które może obsługiwać. W miarę możliwości należy wybierać jak największą średnicę zewnętrzną tarczy, aby zwiększyć jej prędkość liniową, co pozwala uzyskać wyższą wydajność produkcyjną i lepszą jakość powierzchni obrabianego przedmiotu. Zwiększenie szerokości tarczy również może przynieść podobny efekt.

Obecnie w standardach krajowych zapis dotyczący tarczy ściernej przedstawia się w następującej kolejności: kod tarczy, rozmiar (średnica zewnętrzna × grubość × średnica otworu), rodzaj ścierniwa, wielkość ziaren, twardość, struktura, spoiwo oraz maksymalna prędkość robocza.

Przykład zapisu: P400×150×203A60L5B35.

II. Wybór tarczy diamentowej

Tarcze diamentowe, w porównaniu do tarczy wykonanych z takich materiałów ściernych jak borazon, węglik krzemu, czy korund, charakteryzują się ostrzejszym kątem ostrza, mniejszym zużyciem, dłuższą żywotnością, wyższą wydajnością produkcji i lepszą jakością obróbki. Są jednak drogie, dlatego są stosowane głównie do precyzyjnego szlifowania materiałów o wysokiej twardości i kruchości, takich jak węgliki spiekane, ceramika, półprzewodniki i inne trudne do obróbki materiały.

Cechy charakterystyczne tarczy diamentowej obejmują rodzaj ścierniwa, wielkość ziaren, twardość, koncentrację, spoiwo oraz kształt i rozmiar tarczy.

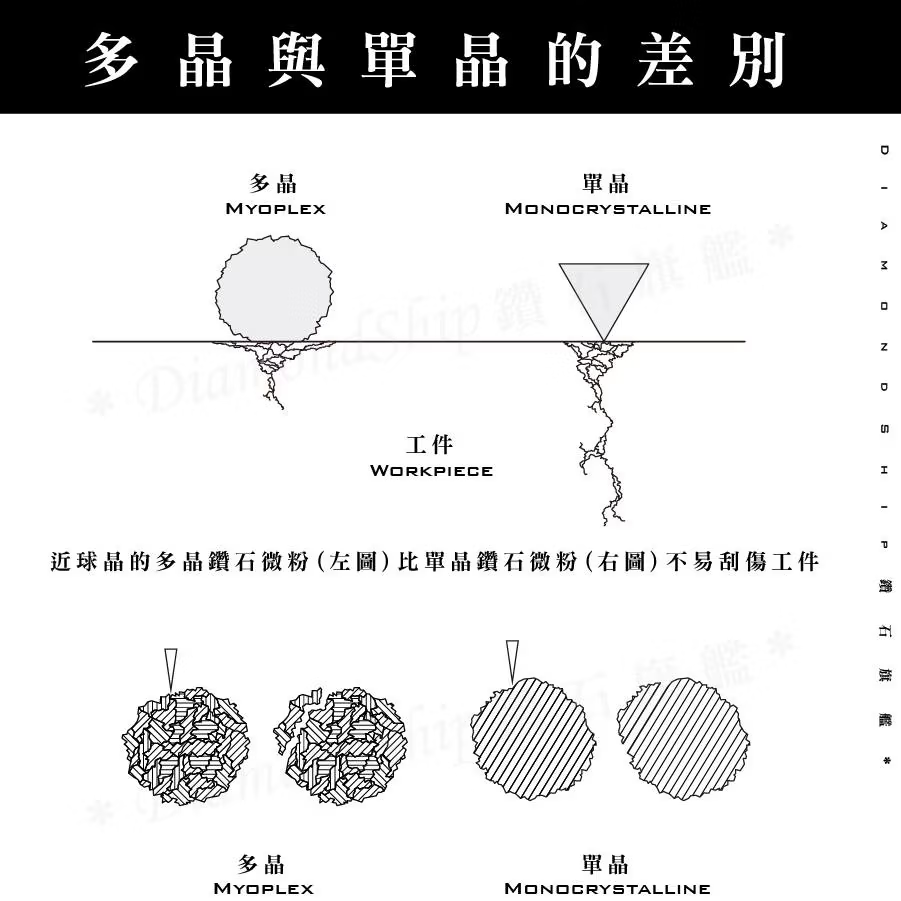

Ścierniwo: Najczęściej stosowane jest sztuczne diamentowe (JR), które jest dostępne w różnych typach w zależności od kształtu kryształu i wytrzymałości ziaren. Wybór odpowiedniego typu zależy od konkretnego zastosowania.

Wielkość ziaren: Należy ją dobierać, biorąc pod uwagę trzy aspekty: chropowatość obrabianego przedmiotu, wydajność szlifowania oraz zużycie diamentów.

Twardość: Tylko tarcze diamentowe ze spoiwem żywicznym mają cechę twardości. Zwykle stosuje się klasy S (Y1) lub wyższe.

Spoiwo: Wyróżnia się cztery rodzaje spoiwa, które różnią się między sobą zdolnością wiązania i odpornością na ścieranie. Są to:

Spoiwo żywiczne, które charakteryzuje się wysoką efektywnością szlifowania, dobrym wykończeniem powierzchni obrabianego przedmiotu, szerokim zakresem zastosowania, wysokim stopniem samoostrzenia, mniejszym zapychaniem, niską generacją ciepła oraz łatwością w regulacji. Jest stosowane głównie w operacjach precyzyjnego szlifowania. Spoiwo ceramiczne stosowane jest głównie do szlifowania materiałów twardych, kruchych i trudno obrabialnych, takich jak węgliki spiekane i materiały supertwarde.

Koncentracja: Wybór koncentracji zależy od wielkości ziaren, spoiwa, kształtu tarczy, metody obróbki, wymagań dotyczących wydajności produkcji i trwałości tarczy. Tarcze o wysokiej koncentracji diamentów mają lepszą zdolność do utrzymywania kształtu, podczas gdy tarcze o niższej koncentracji zużywają diamenty wolniej, ale mogą oferować lepszą efektywność przy odpowiednich warunkach.

Kształt i rozmiar: Kształt i rozmiar tarczy należy dobrać zgodnie ze kształtem i rozmiarem obrabianego przedmiotu oraz wymaganiami maszyny, na której będzie ona używana.

III. Wybór tarczy ściernej z sześciennego azotku boru (CBN)

Ściernice z sześciennego azotku boru (CBN) mają ziarna cyjanku azotu boru przymocowane do powierzchni zwykłej ściernicy tylko cienką warstwą. Ich odporność na ścieranie, twardość i trwałość są 100 razy większe niż w przypadku ściernic z tlenku glinu. Są one najbardziej odpowiednie do obróbki trudno obrabialnych stali o wysokiej twardości, dużej lepkości, wysokiej wytrzymałości na wysokie temperatury i niskiej przewodności cieplnej oraz do szlifowania z dużą lub bardzo dużą prędkością. Ich zakres zastosowań uzupełnia się z rolą diamentowych ściernic. Ściernice diamentowe mają unikalny efekt podczas szlifowania węglików spiekanych i materiałów niemetalicznych, ale efekt nie jest znaczący podczas szlifowania stali, zwłaszcza stali specjalnych. Wydajność ściernic z cyjanku azotu boru do szlifowania elementów stalowych jest prawie stukrotnie wyższa niż w przypadku ściernic z tlenku glinu i pięciokrotnie wyższa niż w przypadku ściernic diamentowych, ale nie są one tak dobre jak diamenty w szlifowaniu materiałów kruchych.

Wybór ściernic z cyjanku azotu boru jest podobny do wyboru ściernic diamentowych. Jednak w doborze spoiwa większość to spoiwa żywiczne, a następnie spoiwa galwaniczne i metalowe. Ściernice CBN ze spoiwem ceramicznym są używane głównie do szlifowania trudno obrabialnych metali żelaznych, takich jak stopy tytanu, stal szybkotnąca i żeliwo ciągliwe. Ściernice CBN ze spoiwem żywicznym nadają się do szlifowania materiałów ferromagnetycznych i są idealne do obróbki stali. Stężenie ściernic CBN jest na ogół wybierane między 100% a 150% i jest bardziej ekonomiczne i rozsądne. Nie można ich używać ze zwykłym płynem chłodzącym, ale wymagają specjalnego płynu chłodzącego.

IV. Wybór ściernic porowatych

Ściernice porowate mają zalety, takie jak niełatwe zatykanie się podczas szlifowania, wysoka trwałość i silna zdolność cięcia. Nadają się do szlifowania zgrubnego i dokładnego miękkich metali i materiałów niemetalicznych, takich jak tworzywa sztuczne, guma i skóra. Jednocześnie ma cechę szybkiego rozpraszania ciepła, dzięki czemu ma dobre efekty w szlifowaniu niektórych materiałów wrażliwych na ciepło, cienkościennych przedmiotów obrabianych i procesów szlifowania na sucho (takich jak ostrzenie narzędzi z węglików spiekanych i prowadnic obrabiarek).

Metoda wytwarzania ściernic porowatych i zwykłych ściernic ze spoiwem ceramicznym jest zasadniczo taka sama. Różnica polega na tym, że do mieszanki dodaje się pewną ilość środka porotwórczego, który całkowicie odparowuje lub ulega spaleniu przed spiekaniem ściernicy, generując w ten sposób duże pory.

Zakres produkcji ściernic porowatych to: materiał ścierny na ogół wybiera się węglik i korund itp., takie jak powszechnie stosowane czarny węglik krzemu (C), zielony węglik krzemu (GC) i biały korund (WA) i inne rodzaje, te materiały ścierne mają wysoką twardość, są kruche i ostre i mają dobre właściwości przewodnictwa cieplnego i elektrycznego; wielkość ziarna materiału ściernego (36 # ~ 180 #); spoiwo (spoiwo ceramiczne); twardość (stopnie G ~ M); kształt (płaski, czarkowy, miseczkowy lub talerzowy itp.); rozmiar porów (około 0,7 ~ 1,4 mm).

Ogólnie rzecz biorąc, ściernica opuszczając fabrykę, będzie oznaczona wierszem wartości numerycznych, ogólna kolejność to symbol kształtu, rozmiar, materiał ścierny, numer ziarnistości, twardość, numer struktury, spoiwo i dopuszczalna maksymalna prędkość liniowa. Na przykład, „P400 × 40 × 127WA60L5V35” konkretna analiza liter i cyfr jest następująca:

„P” oznacza, że kształt ściernicy jest ściernicą równoległą.

Numery „400 × 40 × 127” oznaczają rozmiar ściernicy (średnica zewnętrzna × grubość × średnica otworu). „WA” oznacza, że materiałem ściernym ściernicy jest biała ściernica korundowa. „60” oznacza wielkość ziarna ściernicy, dla ziarna 60 # (szlifowanie półprecyzyjne). „L” oznacza, że twardość ściernicy jest średnio miękka. „5” oznacza, że numer struktury ściernicy jest stosunkowo gęsty. „V” oznacza, że spoiwem ściernicy jest spoiwo ceramiczne, które jest stosunkowo kruche. „35” oznacza prędkość liniową ściernicy, prędkość 35 m/s jest średnia.

Zasady wyboru ściernicy:

- Podczas szlifowania stali należy wybrać ściernicę korundową, a podczas szlifowania twardego żeliwa, węglików spiekanych i metali nieżelaznych należy wybrać ściernicę z węglika krzemu.

- Podczas szlifowania miękkich i twardych materiałów należy wybrać odpowiednio twardą i miękką ściernicę.

- Podczas szlifowania materiałów miękkich i wytrzymałych należy wybrać grube materiały ścierne (takie jak 12 ~ 36 #); podczas szlifowania materiałów twardych i kruchych należy wybrać drobne materiały ścierne (takie jak 46 ~ 100 #).

- Gdy wymagana wartość chropowatości powierzchni jest niska, należy wybrać drobne ziarno, a gdy wymagana jest wysoka szybkość usuwania metalu, należy wybrać grube ziarno.

- Gdy wymagana jest dobra jakość powierzchni obrabianej, należy wybrać ściernicę ze spoiwem żywicznym lub gumowym, a gdy wymagana jest maksymalna szybkość usuwania metalu, należy wybrać ściernicę ze spoiwem ceramicznym.

Istnieją dwa stwierdzenia dotyczące twardości narzędzi ściernych:

Po pierwsze, twardość narzędzia ściernego odnosi się do siły, z jaką spoiwo pod działaniem siły zewnętrznej, opiera się oderwaniu ziarna od powierzchni narzędzia ściernego, lub jest nazywane stopniem trudności oderwania ziarna od powierzchni narzędzia ściernego.

Po drugie, twardość narzędzia ściernego odnosi się do ogólnej wytrzymałości, jaką spoiwo i ziarno wykazują podczas pracy z powodu odporności na siły zewnętrzne i pękania od powierzchni ściernicy.

V. Wybór twardości ściernicy

Twardość narzędzia ściernego odzwierciedla zdolność spoiwa do utrzymywania ziaren ściernych, a nie twardość samych ziaren. Najbardziej podstawową zasadą przy wyborze twardości narzędzia ściernego jest zapewnienie, że narzędzie ścierne ma odpowiednią zdolność samoostrzenia się w procesie szlifowania, aby uniknąć nadmiernego zużycia narzędzia ściernego; zapewnienie, że podczas szlifowania nie powstaje zbyt wysoka temperatura szlifowania.

Jak wspomniano wcześniej, twardość narzędzia ściernego jest związana z ilością spoiwa, im wyższa twardość narzędzia ściernego, tym więcej spoiwa, tym grubszy mostek spoiwa, tym większa siła trzymania ziarna przez spoiwo, dzięki czemu ziarno może wytrzymać większą siłę szlifowania bez pękania lub odpadania. I odwrotnie, gdy twardość narzędzia ściernego jest niska, siła trzymania ziarna przez spoiwo jest niewielka, a ziarno łatwo pęka lub odpada. Dlatego też, jeśli twardość narzędzia ściernego jest zbyt wysoka, nie tylko stępione ziarno niełatwo pęka lub odpada, tracąc zdolność cięcia, ale także zwiększa się siła tarcia między narzędziem ściernym a przedmiotem obrabianym, a powierzchnia przedmiotu obrabianego łatwo się nagrzewa i pojawiają się oparzenia. Aby w odpowiednim czasie usunąć stępione ziarno, konieczne jest częste odnawianie narzędzia ściernego, co powoduje duże zużycie narzędzia ściernego. Jeśli twardość narzędzia ściernego zostanie wybrana jako zbyt miękka, ziarno odpadnie, gdy jest jeszcze ostre, powodując w ten sposób niepotrzebne zużycie. Jednocześnie, jeśli narzędzie ścierne zużywa się zbyt szybko, a jego powierzchnia robocza zużywa się bardzo nierównomiernie, wpłynie to również na dokładność obróbki przedmiotu obrabianego.

Podsumowując, tylko prawidłowy dobór twardości narzędzia ściernego może utrzymać jego normalny stan szlifowania i spełnić potrzeby obróbki. Zwłaszcza podczas ostrzenia narzędzi, nawet niewielkie odchylenie twardości narzędzia ściernego wpłynie na jakość ostrzenia, co pokazuje, że wpływ twardości narzędzia ściernego jest bardzo ważny.

Najbardziej podstawową metodą wyboru twardości narzędzia ściernego jest: im wyższa twardość przedmiotu obrabianego, tym niższa powinna być twardość narzędzia ściernego; im niższa twardość przedmiotu obrabianego, tym wyższa powinna być twardość narzędzia ściernego. Dzieje się tak, ponieważ gdy twardość przedmiotu obrabianego jest niska, nacisk wywierany na ziarno na narzędziu ściernym podczas wcinania się w przedmiot obrabiany jest odpowiednio mniejszy, a ziarno niełatwo się tępi, aby ziarno nie pękło ani nie odpadło przed stępieniem, dlatego bardziej odpowiednie jest wybranie narzędzia ściernego o wyższej twardości; i odwrotnie, gdy twardość przedmiotu obrabianego jest wysoka, nacisk wywierany na ziarno podczas wcinania się w przedmiot obrabiany jest odpowiednio większy i staje się ono stępione, a wybranie narzędzia ściernego o niższej twardości może w odpowiednim czasie spowodować samoostrzenie, aby utrzymać wydajność szlifowania narzędzia ściernego. Jeśli jednak materiał przedmiotu obrabianego jest bardziej miękki i ma większą ciągliwość (np. miękki brąz, mosiądz itp.), ponieważ odcięte wióry metalowe łatwo blokują narzędzie ścierne, dlatego do obróbki należy wybrać narzędzie ścierne o grubszym ziarnie i niższej twardości.

Twardość narzędzia ściernego jest również ważnym czynnikiem wpływającym na temperaturę w strefie szlifowania. Podczas szlifowania przedmiotów obrabianych o niskiej przewodności cieplnej (takich jak stal stopowa), ponieważ temperatura powierzchni przedmiotu obrabianego jest stosunkowo wysoka, często łatwo jest spowodować przypalenia i pęknięcia, w tym czasie należy wybrać ściernicę o niższej twardości i luźniejszej strukturze, a jednocześnie wzmocnić chłodzenie, aby skutecznie uniknąć przypalenia przedmiotu obrabianego. Podobnie, podczas szlifowania cienkich przedmiotów obrabianych, należy również zastosować ściernicę o luźniejszej strukturze i niższej twardości. Podczas szlifowania zewnętrznego koła cienkościennego przedmiotu obrabianego o pustym rdzeniu, twardość ściernicy jest niższa niż podczas szlifowania przedmiotu obrabianego o pełnym rdzeniu, co również ma na celu zapobieganie odkształceniu przedmiotu obrabianego spowodowanemu wzrostem temperatury szlifowania.

Wybierając twardość narzędzia ściernego, należy również wziąć pod uwagę następujące sytuacje:

- Gdy powierzchnia styku narzędzia ściernego z przedmiotem obrabianym jest duża, twardość narzędzia ściernego powinna być niższa, aby uniknąć nadmiernego nagrzewania się przedmiotu obrabianego i wpływu na jakość szlifowania. Na przykład, twardość narzędzia ściernego używanego do szlifowania płaszczyzn pionowych jest niższa; twardość ściernicy używanej do szlifowania płaszczyzn i szlifowania wewnętrznego jest niższa niż twardość ściernicy używanej do szlifowania zewnętrznego. Jednak podczas szlifowania wąskich i długich otworów wewnętrznych, ze względu na niską prędkość ściernicy, ściernica łatwo się zużywa, co powoduje stożek (kształt trąbki) przedmiotu obrabianego, dlatego twardość ściernicy musi być wyższa niż w przypadku ogólnego szlifowania wewnętrznego. Podobnie, do szlifowania przedmiotów obrabianych o małej średnicy otworu można zastosować twardszą ściernicę, a do szlifowania przedmiotów obrabianych o dużej średnicy otworu należy zastosować bardziej miękką ściernicę.

- Podczas szlifowania przerywanych powierzchni i usuwania zadziorów z odlewów należy wybrać ściernicę o twardości twardej lub supertwardej; podczas szlifowania wlewków stalowych pod dużym obciążeniem należy również wybrać ściernicę o twardości twardej lub supertwardej, aby uniknąć zbyt szybkiego zużycia ściernicy.

- Narzędzia ścierne diamentowe (ściernice lub osełki) używane do odnawiania, ze względu na duży nacisk podczas odnawiania, wymagają wyższej twardości, dlatego często stosuje się narzędzia ścierne o twardości supertwardej.

- W przypadku ciężkich szlifierek i szlifierek o dobrej sztywności, ze względu na mniejsze wibracje podczas szlifowania, ziarno niełatwo ulega zniszczeniu, dlatego można zastosować ściernice o niższej twardości.

- Podczas szlifowania zewnętrznego z wcinaniem, aby uniknąć przypalenia przedmiotu obrabianego, twardość ściernicy powinna być niższa niż podczas posuwu osiowego.

- Szlifierki z automatycznym posuwem mogą stosować bardziej miękkie ściernice niż szlifierki z ręcznym posuwem.

- Im mniejsza wymagana wartość chropowatości powierzchni obrabianej i im dokładniejsze wymagania wymiarowe przedmiotu obrabianego, tym niższą twardość ściernicy należy wybrać, aby uniknąć nadmiernego nagrzewania się podczas szlifowania i pogorszenia struktury warstwy wierzchniej przedmiotu obrabianego. Na przykład, używając super miękkiej ściernicy ze spoiwem żywicznym do szlifowania lustrzanego, można uzyskać powierzchnię o chropowatości Rz 0,05 μm, ale w przypadku ogólnych ściernic do szlifowania dokładnego twardość musi być wyższa, w przeciwnym razie nierównomierne zużycie powierzchni roboczej ściernicy wpłynie na dokładność obróbki przedmiotu obrabianego.

- Rysy pojawiające się na powierzchni przedmiotu obrabianego są często związane z niewłaściwym doborem twardości narzędzia ściernego. Gdy twardość narzędzia ściernego jest zbyt niska, ziarno łatwo odpada, a następnie w wyniku ściskania lub tarcia, odpadające ziarno rysuje powierzchnię przedmiotu obrabianego, dlatego w tym czasie należy odpowiednio zwiększyć twardość narzędzia ściernego.

- Podczas szlifowania na sucho przedmiot obrabiany łatwo się nagrzewa, dlatego należy wybrać ściernicę o 1 ~ 2 stopnie bardziej miękką niż podczas szlifowania na mokro.

- Gdy wymagana jest wysoka wydajność produkcji, można wybrać bardziej miękką ściernicę, aby ułatwić samoostrzenie się ściernicy i zmniejszyć liczbę odnawiań. Jednak zużycie ściernicy odpowiednio wzrośnie, dlatego konieczna jest kompleksowa analiza i porównanie wskaźników technicznych i ekonomicznych.

- Podczas szlifowania z dużą prędkością, gdy prędkość posuwu pozostaje niezmieniona, wióry odcinane przez ziarno stają się cieńsze, siła skrawania wywierana na ziarno odpowiednio maleje, a zużycie ściernicy również zwalnia, w tym czasie, aby poprawić samoostrzenie się ściernicy, jej twardość powinna być o 1 ~ 2 stopnie bardziej miękka niż podczas zwykłego szlifowania, co ma miejsce w przypadku szlifowania dokładnego z dużą prędkością. Podobnie, w przypadku niektórych niewyważonych przedmiotów obrabianych (takich jak wały korbowe itp.), ponieważ prędkość przedmiotu obrabianego podczas szlifowania nie może być zbyt wysoka, twardość ściernicy również powinna być niższa, aby uniknąć przypalenia przedmiotu obrabianego. W przypadku szlifowania z dużą prędkością, którego głównym celem jest zwiększenie wydajności skrawania, należy zwiększyć posuw wcinania, a w tym czasie siła szlifowania wywierana na ziarno wzrasta. Aby zapewnić, że ziarno nie odpadnie przedwcześnie, twardość ściernicy powinna być o 1 ~ 2 stopnie wyższa niż podczas zwykłego szlifowania.

- Podczas szlifowania stalowych kulek (kulek łożyskowych) należy wybrać ściernicę o twardości supertwardej; ogólnie do cięcia przedmiotów obrabianych twardość ściernicy powinna być średnia do średnio twardej.

- Podczas ostrzenia narzędzi z węglików spiekanych i stali szybkotnącej należy wybrać ściernicę o twardości J ~ G.

- Podczas szlifowania kształtowego, aby zachować prawidłowy kształt geometryczny przedmiotu obrabianego, zużycie ściernicy nie powinno być zbyt duże, dlatego twardość ściernicy powinna być wyższa.