Tuổi thọ của bánh mài có liên quan chặt chẽ đến sự mài mòn của nó. Miễn là không có “điều kiện bất thường” xảy ra, bánh mài thường được xem là có thể sử dụng và tiếp tục vận hành.

Bài viết này giới thiệu một số khía cạnh chính về sự mài mòn của bánh mài, các phương pháp tính toán và cách giải quyết các vấn đề liên quan đến mài mòn. Nếu bạn quan tâm, hãy cùng tìm hiểu để có thêm thông tin hữu ích!

Tuổi thọ của bánh mài ảnh hưởng đáng kể đến hiệu quả gia công và chất lượng sản phẩm. Thời gian sử dụng của bánh mài phụ thuộc vào nhiều yếu tố, bao gồm: độ bám dính, tốc độ của phôi, tốc độ quay của bánh mài và độ sâu cắt của chất mài. Những yếu tố này đóng vai trò quan trọng trong việc tối ưu hóa hiệu suất và chất lượng sản xuất. Nếu bạn cần thêm thông tin chi tiết, tôi sẵn sàng hỗ trợ!

Các điều kiện mài khác nhau có thể làm thay đổi tốc độ mài mòn của bánh mài. Điều này giải thích tại sao bánh mài có thể hoạt động tốt trong một số điều kiện (Phương pháp A) nhưng lại hoạt động kém trong các điều kiện khác (Phương pháp B).

Hiểu cách tính tỷ lệ mài và tỷ lệ mài mòn cụ thể có thể giúp lựa chọn bánh mài phù hợp, điều này rất quan trọng để cải thiện hiệu suất sản xuất và giảm chi phí.

Mục lục Khối Rank Math/Toc

Bốn trạng thái cạnh cắt phổ biến của bánh mài Rank

Các cạnh cắt của bánh mài trải qua nhiều thay đổi trong quá trình vận hành, dẫn đến các trạng thái cạnh khác nhau

Loại gãy : Trong quá trình mài, khi các cạnh cắt mài mòn của bánh mài bị mòn đi, lực cản mài tăng lên. Lực cản tăng cao này khiến các hạt mài bị tách ra khỏi bánh mài, dẫn đến bề mặt bánh mài trở nên thô ráp với khoảng cách giữa các hạt tăng lên.

Loại tự mài sắc: Khi các cạnh cắt mài mòn trở nên cùn, lực cản mài tăng lên. Trong trạng thái này, các hạt mài tự nhiên bị gãy hoặc tách ra, làm lộ ra các cạnh sắc mới. Quá trình này khôi phục khả năng cắt của bánh mài và duy trì hiệu suất mài hiệu quả.

Loại tắc nghẽn (Clogging Type): Trong trạng thái mài này, các mảnh vụn và phế liệu bám vào bề mặt bánh mài, gây cản trở quá trình mài tiếp theo. Những mảnh vụn này thường xuất hiện dưới dạng vật liệu bị xé rách hoặc nóng chảy, thậm chí có thể hình thành các phần nhô ra ảnh hưởng đến quá trình cắt.

Loại làm mịn (Smoothing Type): Các hạt mài trở nên quá cùn, mất khả năng mài. Điều này khiến bề mặt bánh mài trở nên nhẵn và bị phủ lớp, làm giảm chức năng cắt của bánh mài.

Đọc thêm: Hiệu ứng mài của các hạt trên bánh mài

Các loại mài mòn khác nhau của bánh mài

Đặc điểm: Tốc độ mài mòn ban đầu rất cao, sau đó giảm tạm thời, rồi dần dần tăng lên đến mức ổn định với tốc độ mài mòn cao.

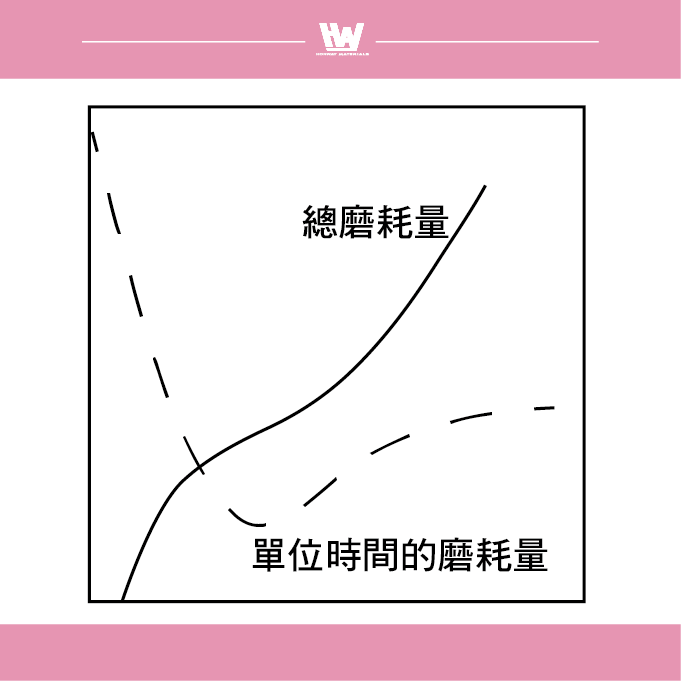

Loại gãy (Fracture Type – Breakage)

Đặc điểm: Tốc độ mài mòn ban đầu rất cao, sau đó giảm tạm thời, rồi dần dần tăng lên đến mức ổn định với tốc độ mài mòn cao.

Nguyên nhân:

- Tốc độ mài mòn ban đầu cao là do tác động của quá trình mài, nhanh chóng loại bỏ các hạt mài không ổn định.

- As the dressing effects diminish, the wear rate temporarily stabilizes at a lower level.

- Due to steady grinding forces, the wear rate eventually rises and stabilizes at a higher level.

Khuyến nghị để kéo dài tuổi thọ bánh mài: Giảm mài mòn ban đầu và tối thiểu hóa độ sâu và tốc độ mài để tránh phá hủy quá mức cấu trúc bề mặt của bánh mài.

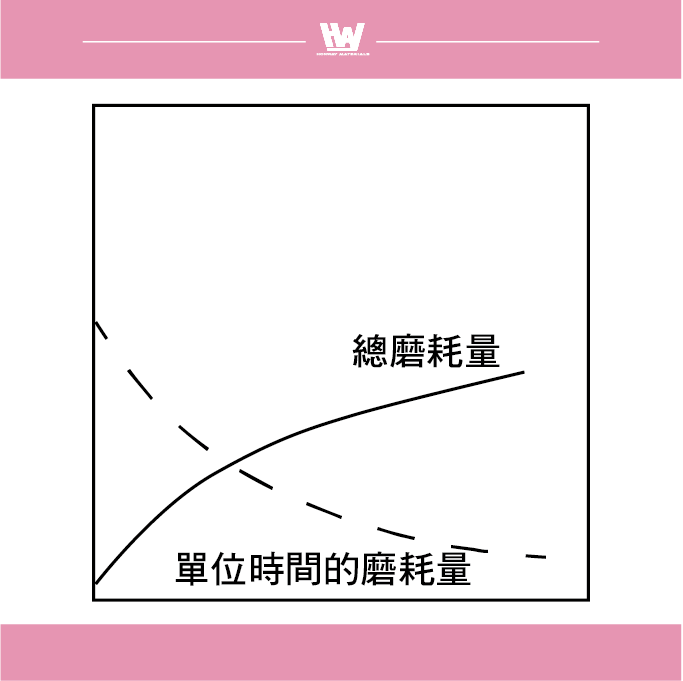

Loại tự mài sắc (Self-Sharpening Type – Ideal State)

Characteristics: Initial wear rate is relatively high, but quickly decreases and stabilizes at a low wear rate.

Nguyên nhân:

- Nguyên nhân: Tốc độ mài mòn ban đầu cao là do quá trình mài, nhưng nhanh chóng giảm xuống.

- Sau khi mài mòn ở mức độ vừa phải, quá trình tự mài sắc xảy ra, làm lộ ra các hạt mài sắc mới. Điều này cải thiện hiệu suất mài và duy trì tốc độ mài mòn ổn định, thấp.

Khuyến nghị để kéo dài tuổi thọ bánh mài

- Tăng tốc độ mài và áp lực một cách vừa phải để khuyến khích hiệu ứng tự mài sắc, đồng thời tránh lực mài quá mức để ngăn chặn tình trạng bề mặt bị cùn.

- Sử dụng các hạt mài và vật liệu kết dính có khả năng tự mài sắc để tối ưu hóa hiệu suất mài và kéo dài tuổi thọ bánh mài.

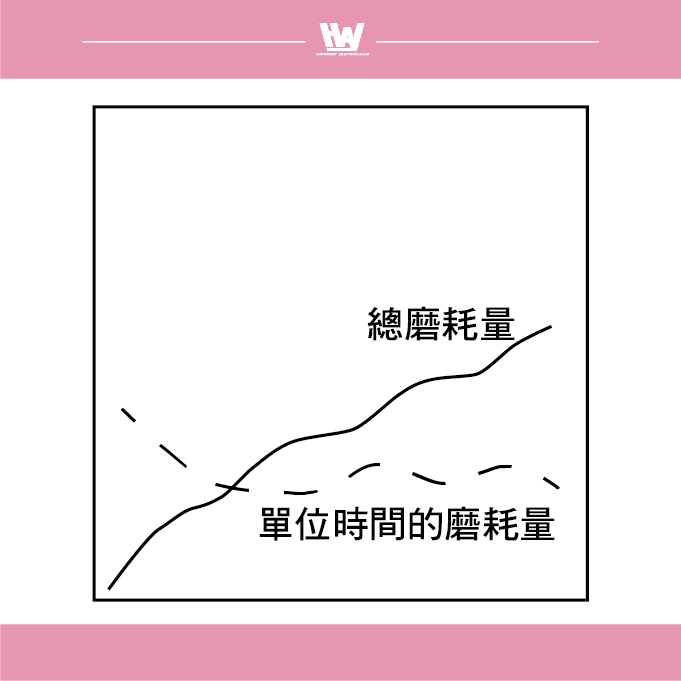

Loại tắc nghẽn (Clogging Type)

Đặc điểm: Tốc độ mài mòn ban đầu không giảm nhanh chóng. Thay vào đó, tốc độ mài mòn giảm tạm thời do hiện tượng tắc nghẽn, nhưng sau đó tăng lên khi các hạt mài bị tách ra, dẫn đến một đường cong mài mòn dao động.

Nguyên nhân:

- The wheel surface becomes clogged with chips, reducing wear but increasing grinding resistance.

- Bề mặt bánh mài bị tắc nghẽn bởi các mảnh vụn, làm giảm tốc độ mài mòn nhưng lại tăng lực cản mài. Điều này có thể ảnh hưởng đến hiệu suất mài và yêu cầu các biện pháp xử lý để khôi phục khả năng cắt của bánh mài.

Khuyến nghị để kéo dài tuổi thọ bánh mài

- Sử dụng chất làm mát phù hợp: Tăng cường loại bỏ các mảnh vụn để giảm thiểu hiện tượng tắc nghẽn.

- Tăng cường độ bám dính và độ cứng của hạt mài: Giảm khả năng các mảnh vụn bám vào bề mặt bánh mài.

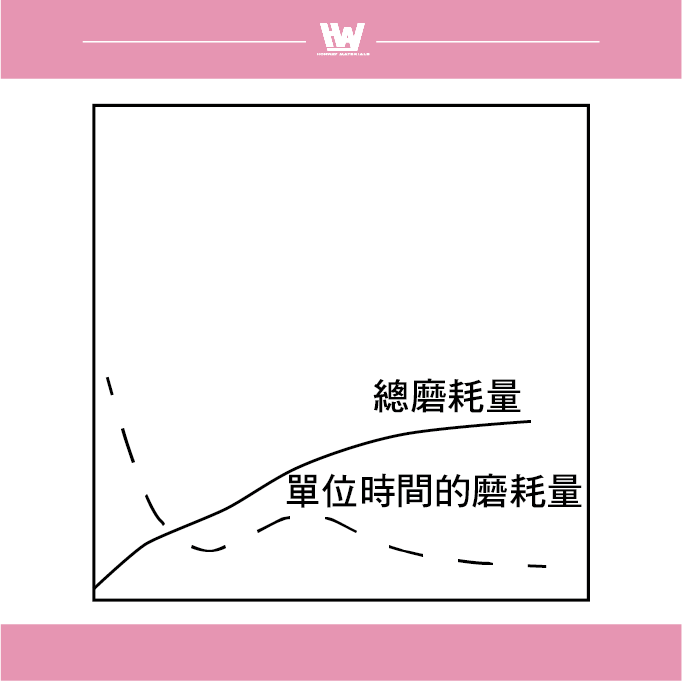

Loại làm mịn (Smoothing Type)

Đặc điểm: Thường được quan sát thấy ở các bánh mài có độ bám dính quá mức, dẫn đến mức độ mài mòn tối thiểu. Đường cong mài mòn dao động nhẹ nhưng nhìn chung vẫn duy trì ở mức thấp.

Nguyên nhân:

- Sự cùn của các mảnh vụn trên bề mặt bánh mài dẫn đến việc giảm tốc độ mài mòn

- Tương tự như loại tắc nghẽn, khi lực cản trở nên không thể kiểm soát, các hạt mài bị tách ra, làm tăng nhẹ tốc độ mài mòn, mặc dù tốc độ mài mòn tổng thể vẫn duy trì ở mức thấp.

Khuyến nghị để kéo dài tuổi thọ bánh mài: Sử dụng các bánh mài có độ bám dính thấp hơn để tạo điều kiện cho các hạt mài tách ra, khôi phục khả năng tự mài sắc. Điều này giúp duy trì hiệu suất mài ổn định và kéo dài tuổi thọ của bánh mài.

General Recommendations

- Chọn đá mài phù hợp: Lựa chọn chất kết dính, loại hạt mài và cấu trúc phù hợp dựa trên vật liệu và điều kiện mài.

- Sử dụng chất làm mát: Giảm hiệu quả lượng nhiệt sinh ra trong quá trình mài, đồng thời giảm thiểu sự mài mòn quá mức đối với bánh mài và phôi.

- Duy trì sự ổn định của máy móc: Đảm bảo thiết bị ổn định để ngăn ngừa rung động hoặc sự không ổn định gây mài mòn không cần thiết.

- Kiểm tra và bảo trì định kỳ: Đánh giá định kỳ tình trạng bề mặt của bánh mài và tiến hành sửa chữa hoặc thay thế khi cần thiết.

Tỷ lệ mài và Tỷ lệ mài cụ thể

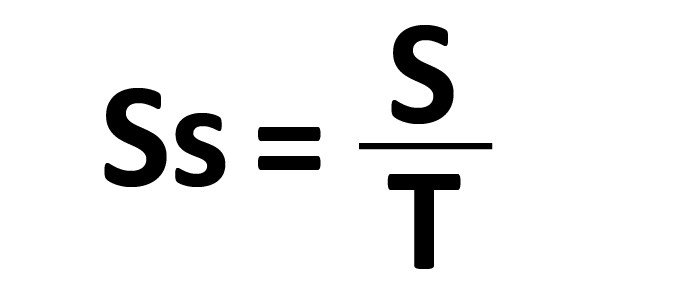

Tỷ lệ mài cụ thể

Định nghĩa: Chỉ rõ tốc độ mài trên bánh mài.

Tỷ lệ mài cụ thể

Định nghĩa: Chỉ rõ tốc độ mài trên bánh mài.

Formula:: Ss is the value obtained by dividing the volume of the workpiece being ground (grinding amount) in Tmm³ by the grinding wheel wear amount Smm³.

Calculation Results:

- Higher value: Indicates more wear on the grinding wheel, and relatively less material is removed from the workpiece, meaning lower wheel efficiency.

- Lower value: Indicates less wear on the grinding wheel, with higher material removal efficiency, indicating better wheel performance.

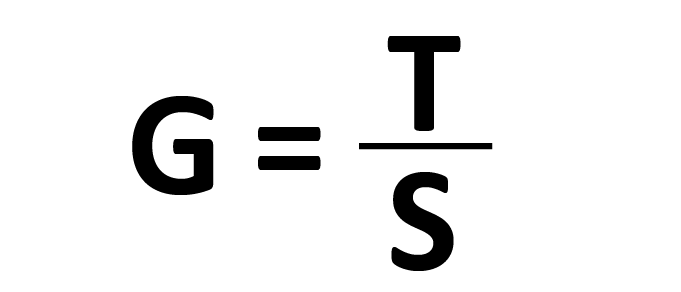

Grinding ratio

Definition: Represents the efficiency of the grinding wheel in the grinding process.

Formula: The reciprocal G of the specific wear rate (the inverse of the wear amount) is called the grinding ratio.

Calculation Results:

- Higher value: Indicates less wear on the grinding wheel but more material removed from the workpiece, indicating high grinding efficiency and longer wheel life.

- Lower value: Indicates more wear on the grinding wheel with less material removed from the workpiece, indicating lower grinding efficiency.

Mối quan hệ giữa tỷ lệ mài và tỷ lệ mài mòn cụ thể (Relationship Between Grinding Ratio and Specific Wear Rate)

These two are inversely related:

- When the grinding wheel wears less (lower specific wear rate), the grinding ratio is high, indicating better efficiency.

- When the grinding wheel wears more (higher specific wear rate), the grinding ratio is low, indicating lower efficiency.

For a given workpiece material, the choice of grinding wheel and processing conditions will influence the changes in wear, grinding volume, and specific wear rate.

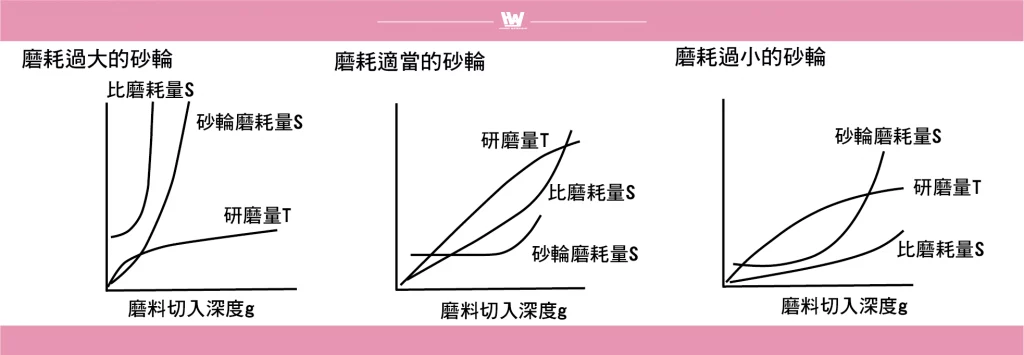

The grinding wheel wear amount is usually proportional to the depth of the abrasive cutting edge. When the cutting depth is small, both wear amount and grinding volume increase linearly; however, when the wear amount becomes too large, a slight increase in cutting depth causes a drastic increase in wear.

Grinding wheels with moderate wear can maintain self-sharpening, causing grinding volume to increase steadily and linearly until the cutting depth is very large. On the other hand, grinding wheels with minimal wear may experience stagnation in grinding volume due to clogging when the cutting depth increases.

The linear section of the specific wear rate represents the optimal practical range of the grinding wheel, and the wider the range, the more stable the wheel performance.

Chọn bánh mài phù hợp trong các điều kiện giống nhau

Under the same conditions and with the desired final quality requirements, after calculations:

If you require fast and efficient processing due to time constraints, you should choose a grinding wheel with a higher grinding ratio from the available wheels.

If cost-saving is the priority, then you should select a grinding wheel with a higher specific wear rate from the available wheels.

Reminder: During the evaluation process, it is also recommended to factor in time and labor to achieve the most effective solution!

Xác định thời gian mài tối ưu

The grinding wheel dressing interval refers to the time interval at which the grinding wheel needs to be dressed during use, or the frequency of dressing based on the grinding volume completed by the wheel.

Ideally, the grinding wheel should maintain its cutting ability through self-sharpening. However, in actual processing, the wheel may become unusable due to issues like shape deformation, vibration, noise, and so on.

Grinding Wheel Life Standards

- Fracture Type (Breakage) Wear: The wheel’s life ends when the diameter has been reduced to a certain degree or after reaching a specific wear volume.

- Smoothing Type Wear: When the cutting edge area ratio (the ratio of worn cutting edge area to total area) reaches 8–10%, cutting force sharply increases, and grinding resistance leads to burning. The life ends, or when grinding tough materials, if the wheel loses its cutting ability due to smoothing, continuing grinding causes degradation of the surface, such as increased vibration or reduced surface quality. At this point, the wheel can be considered at the end of its life.

Ultimately, in the industrial field, the definition of the grinding wheel’s life ends when it is no longer capable of grinding.

Another criterion for determining the grinding wheel’s life is the point when the processing surface shows “certain anomalies” before the wheel’s use is considered complete.

Anomalies include: surface burning, deterioration of processing accuracy, grinding force, grinding power, grinding noise, or abnormal vibration of the grinding machine, which can all be seen as indicators of the wheel’s end of life.

Ảnh hưởng của điều kiện mài đến tuổi thọ bánh mài

1. Cutting Edge Area Ratio Benchmark: When the cutting edge area ratio reaches 8% ,which is also the accumulated grinding distance of the abrasive, when combined with lower bonding strength or higher workpiece peripheral speed, leads to greater abrasive cutting depth. In such cases, abrasives are more likely to fall off or break, resulting in a smaller wear area, which ultimately leads to a longer lifespan.

2. Certain Wear Rate Benchmark: The life is defined by the reduction in the grinding wheel diameter until the workpiece exhibits signs of chatter. The grinding time required to reach this wear rate serves as the lifespan. As the abrasive cutting depth (representing abrasive load) increases, the lifespan decreases.

Các yếu tố thực tiễn để tối đa hóa tuổi thọ bánh mài

- Định nghĩa công nghiệp: Định nghĩa tuổi thọ của bánh mài trở nên thuận tiện hơn khi dựa trên thời gian hoặc tỷ lệ mài mà tại đó bánh mài không còn khả năng cắt.

- Phân tích kỹ thuật: Tập trung vào việc phân tích mức độ duy trì khả năng mài của từng lưỡi cắt trong một khoảng thời gian hoặc khoảng cách cụ thể.

Q. Tôi có thể sử dụng thiết bị khác để sửa đá mài mà không cần sử dụng máy mài không?

Tuổi thọ của bánh mài phụ thuộc vào điều kiện mài và tiêu chí định nghĩa tuổi thọ. Sử dụng tỷ lệ diện tích lưỡi cắt làm tiêu chuẩn, giảm độ bám dính và tốc độ phôi phù hợp giúp kéo dài tuổi thọ. Khi sử dụng tiêu chuẩn tỷ lệ mài cụ thể, tốc độ phôi quá mức, độ sâu cắt và tải trọng hạt mài sẽ làm giảm tuổi thọ. Việc lựa chọn đúng các thông số bánh mài và điều chỉnh điều kiện mài có thể cải thiện hiệu quả gia công và kéo dài tuổi thọ của bánh mài một cách hiệu quả.

Hành động.

- Cách chọn đá mài>>>

Cách chọn giữa đá mài kim cương và đá mài CBN - Kiến thức cơ bản về chất mài mòn cần biết

>>>Grinding-Abrasive Introduction - Vai trò chính của hiệu suất đá mài>>Bond

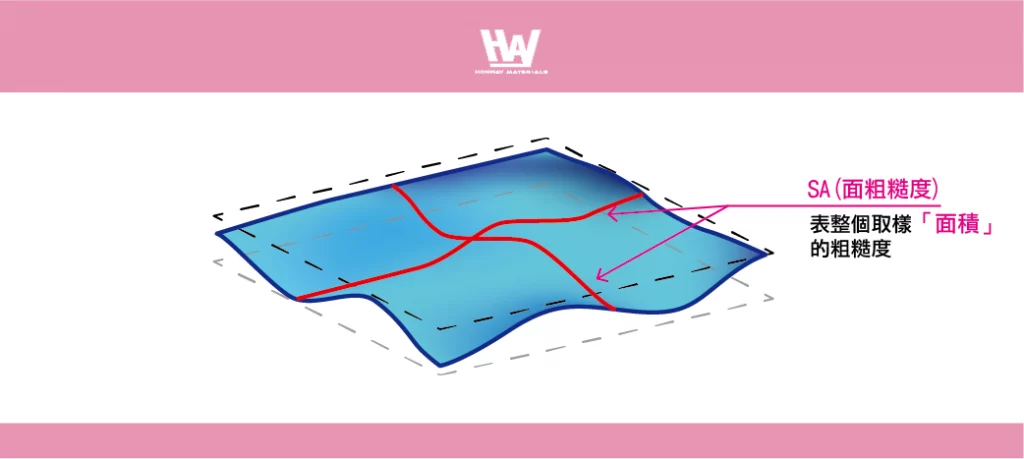

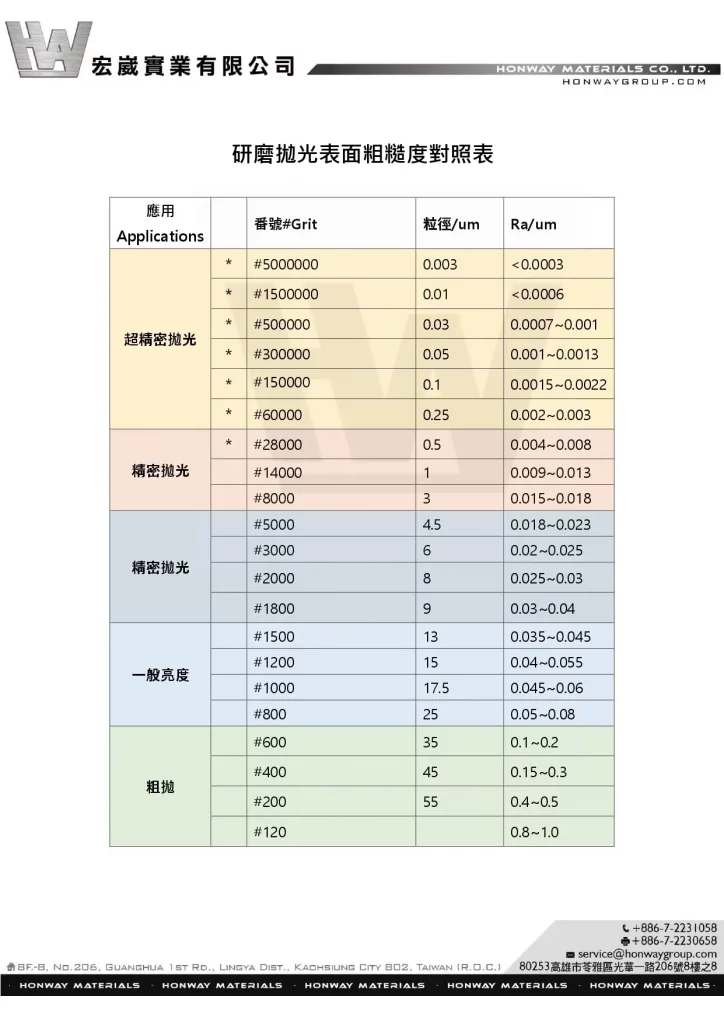

- Liệu độ nhám bề mặt đo được hiện tại có đáp ứng mục tiêu mong đợi của bạn – Bảng so sánh mài bóng và độ nhám bề mặt>>>Comparison Chart of Grinding Polishing and Surface Roughness

- Các khía cạnh khác nhau của hạt mài trên đá mài>>The Grinding Effect of the Grinding Wheel Particles

-

Tình trạng mài mòn hiện tại của đá mài có bình thường không phụ thuộc vào nhiều yếu tố như:>>>What is the current status of the grinding wheel?

– Electroplated Grinding Wheel Section - Cách sửa đá mài:

>>Grinding Wheel Dressing and Sharpening Methods - Các trạng thái mài khác nhau của lưỡi cắt:

>>In-depth understanding of grinding wheel cutting edge shapes, variations, and self-sharpening mechanisms - hành động>>>Diamond và CBN grinding wheel, vật liệu mài bóng, thiết bị đánh bóng, dụng cụ đánh bóng.

- Review

Chúng tôi cung cấp các điều chỉnh tùy chỉnh cho quy trình mài, được thiết kế riêng để đáp ứng các yêu cầu gia công nhằm đạt hiệu quả tối đa.

Sau khi đọc nội dung, nếu bạn vẫn chưa biết cách chọn phương án phù hợp nhất,

Hãy liên hệ với chúng tôi, sẽ có các chuyên gia sẵn sàng giải đáp thắc mắc của bạn.

Nếu bạn cần báo giá tùy chỉnh, bạn cũng có thể liên hệ với chúng tôi.

Thời gian phục vụ khách hàng: Thứ Hai đến Thứ Sáu từ 09:00~18:00 (GMT+8).

Phone: +8867 223 1058

Nếu bạn có vấn đề muốn tìm hiểu hoặc cuộc gọi nào chưa rõ ràng, bạn có thể gửi tin nhắn riêng trên Facebook nhé~~

Honway Facebook: https://www.facebook.com/honwaygroup