Mục lục

Lời mở đầu

“Độ nhám bề mặt” là mức độ nhám hay mịn của bề mặt, nó có liên quan mật thiết đến cuộc sống của chúng ta, từ sản xuất đến chế tạo, việc nắm bắt độ nhám bề mặt là vô cùng quan trọng. Trước khi bắt đầu bài viết, tôi muốn chia sẻ với mọi người một quan điểm: “Không phải mọi thứ đều cần phải đạt đến độ mịn tuyệt đối, mà cần hiểu rõ nhu cầu để theo đuổi ‘độ nhám phù hợp'”.

Tại sao vậy?

Bởi vì khi chúng ta gia công, nếu thiết lập giá trị RA quá thấp, lượng nhân lực, thời gian và chi phí cần thiết có thể tăng gấp đôi, thậm chí gấp nhiều lần.

Vì vậy, tốt hơn hết là chọn độ nhám phù hợp, đây chính là lựa chọn hiệu quả nhất trong các phương án gia công hiện nay.

Trong quá trình sản xuất và gia công sản phẩm, chất lượng bề mặt đóng vai trò vô cùng quan trọng. Độ nhám bề mặt và độ bóng là hai chỉ số quan trọng, nhưng chúng có ý nghĩa và phương pháp đo lường khác nhau.

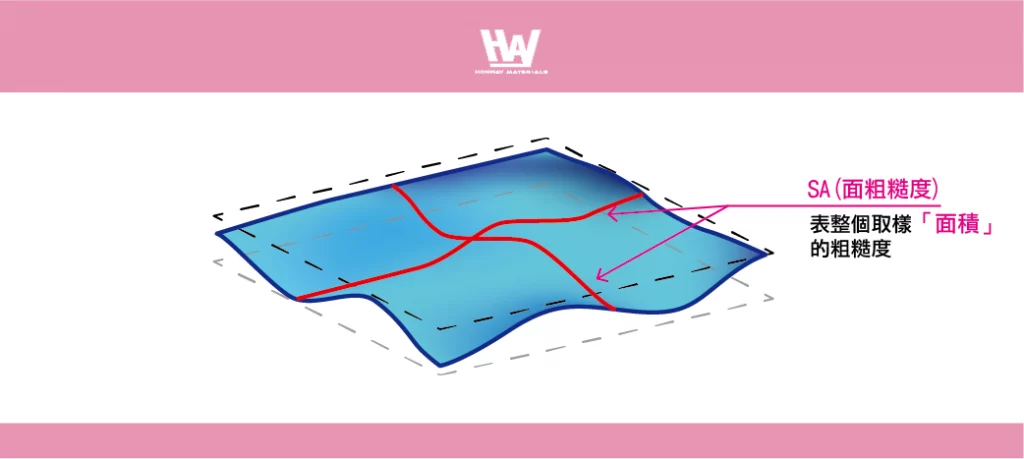

Độ nhám bề mặt: Là các dao động nhỏ và độ không bằng phẳng trên bề mặt, điều này ảnh hưởng đến chức năng và độ bền của sản phẩm, thường được biểu thị bằng các giá trị như Ra.

Độ bóng: là thuật ngữ mô tả mức độ mịn màng và khả năng phản xạ ánh sáng của bề mặt. Bề mặt càng mịn màng, độ bóng càng cao, điều này sẽ làm cho sản phẩm trông sáng bóng và lấp lánh hơn.

Độ nhám bề mặt ảnh hưởng đến độ bóng: Bề mặt càng nhám, độ bóng thường càng thấp, vì ánh sáng bị tán xạ thay vì phản xạ. Ngược lại, độ nhám thấp giúp bề mặt mịn màng hơn, tăng độ bóng, khiến sản phẩm trông sang trọng hơn.

Để đạt được độ bóng lý tưởng, thường cần sử dụng các vật liệu đánh bóng chuyên dụngđể xử lý.Các vật liệu đánh bóng này có thể loại bỏ hiệu quả các vết nhám nhỏ trên bề mặt, làm cho bề mặt trở nên mịn màng hơn, từ đó nâng cao độ bóng. Hiểu rõ về độ nhám, độ bóng và cách sử dụng vật liệu đánh bóng để cải thiện chất lượng bề mặt là yếu tố quan trọng trong việc sản xuất các sản phẩm chất lượng cao. Dù là để nâng cao hiệu suất hay ngoại hình của sản phẩm, việc kiểm soát độ nhám bề mặt và đạt được độ bóng phù hợp là bước quan trọng.

Bảng so sánh độ nhám bề mặt

| Tình hình bề ngoài | Chiều dài chuẩn | Giải thích | Độ nhám bề mặt | ||

| RA | RY(Rmax) | RZ | |||

| Bề mặt siêu mịn | 0.08 | Bề mặt được gia công bằng phương pháp gia công siêu quang có bề mặt gia công mịn như gương. | 0.010 a | 0.040 s | 0.040 z |

| 0.012 a | 0.050 s | 0.050 z | |||

| 0.016 a | 0.063 s | 0.063 z | |||

| 0.020 a | 0.080 s | 0.080 z | |||

| 0.25 | 0.020 a | 0.080 s | 0.080 z | ||

| 0.025 a | 0.100 s | 0.100 z | |||

| 0.032 a | 0.125 s | 0.125 z | |||

| 0.040 a | 0.16 s | 0.16 z | |||

| 0.050 a | 0.20 s | 0.20 z | |||

| 0.063 a | 0.25 s | 0.25 z | |||

| 0.080 a | 0.32 s | 0.32 z | |||

| 0.100 a | 0.40 s | 0.40 Z | |||

| Mặt cắt chính xác | 0.8 | Sau khi trải qua một hoặc nhiều lần gia công chính xác bằng các phương pháp như tiện, phay, mài, đánh bóng, mài nhẵn, đánh bóng bằng tay, đánh bóng bằng máy, hoặc các phương pháp gia công cắt gọt tạo ra mạt như cạo, ép, mài, bề mặt thu được hầu như không thể phân biệt được vết cắt của dụng cụ gia công bằng cảm giác hoặc thị giác. | 2.5 a | 10.0 s | 10.0 z |

| 3.2 a | 12.5 s | 12.5 z | |||

| 4.0 a | 16 s | 16 z | |||

| 5.0 a | 20 s | 20 z | |||

| 6.3 a | 25 s | 25 z | |||

| 8.0 a | 32 s | 32 z | |||

| 10.0 a | 40 s | 40 z | |||

| Mặt cắt mỏng | 2.5 | Bề mặt được gia công bằng các phương pháp cắt gọt tạo ra phoi như tiện, phay, bào, mài, khoan, khoét, xoắn hoặc mài bằng dao, sau khi trải qua một hoặc nhiều lần gia công tinh tế, khi sờ vào có cảm giác rất mịn màng, nhưng vẫn có thể nhận thấy các vết cắt mờ nhạt bằng mắt thường. | 2.5 a | 10.0 s | 10.0 z |

| 3.2 a | 12.5 s | 12.5 z | |||

| 4.0 a | 16 s | 16 z | |||

| 5.0 a | 20 s | 20 z | |||

| 6.3 a | 25 s | 25 z | |||

| 8.0 a | 32 s | 32 z | |||

| 10.0 a | 40 s | 40 z | |||

| Mặt cắt thô | 8 | Bề mặt được gia công bằng các phương pháp cắt gọt tạo ra phoi như tiện, phay, bào, mài, khoan, khoét hoặc mài bằng dao, có thể phân biệt được bằng cảm giác và thị giác các vết cắt còn lại rõ ràng. | 12.5 a | 50 s | 50 z |

| 16.0 a | 63 s | 63 z | |||

| 20 a | 80 s | 80 z | |||

| 25 a | 100 s | 100 z | |||

| 32 a | 125 s | 125 z | |||

| 40 a | 160 s | 160 z | |||

| 50 a | 200 s | 200 z | |||

| 63 a | 250 s | 250 z | |||

| 80 a | 320 s | 320 z | |||

| Mặt phôi quang | 25 tuổi trở lên | Bề mặt được tạo ra bằng các phương pháp gia công không tạo ra mạt như đúc thông thường, rèn, đúc áp lực, cán, cắt bằng lửa hoặc cắt bằng hồ quang điện, v.v., có thể được sửa chữa bề mặt nhám khi cần thiết, nhưng vật liệu thô có lớp vỏ đen vẫn có thể được giữ lại. | 100 a | 400 s | 400 z |

| 125 a | 500 s | 500 z | |||

Bảng so sánh độ nhám bề mặt và độ bóng

| Mã cấp độ | RA | RZ |

| △14 | ≤0.01 um | ≤0.05 um |

| △13 | >0.01~0.02 um | >0.05~0.1 um |

| △12 | >0.02-0.04 um | >0.1 ~0.2 um |

| △11 | >0.04-0.08 um | >0.2 ~0.4 um |

| △10 | >0.08~0.16 um | >0.4-0.8 um |

| △9 | >0.16~0.32 um | >0.8~1.6 um |

| △8 | >0.32 ~0.63 um | >1.6-3.2 um |

| △7 | >0.63~1.25 um | >3.2~6.3 um |

| △6 | >1.25~2.5 um | >6.3~10 um |

| △5 | >2.5~5 um | >10~20 um |

| △4 | >5~10 um | >20~40 um |

| △3 | >10~20 um | >40~80 um |

| △2 | >20-40 um | >80~160 um |

| △1 | >40~80 um | >160~320 um |

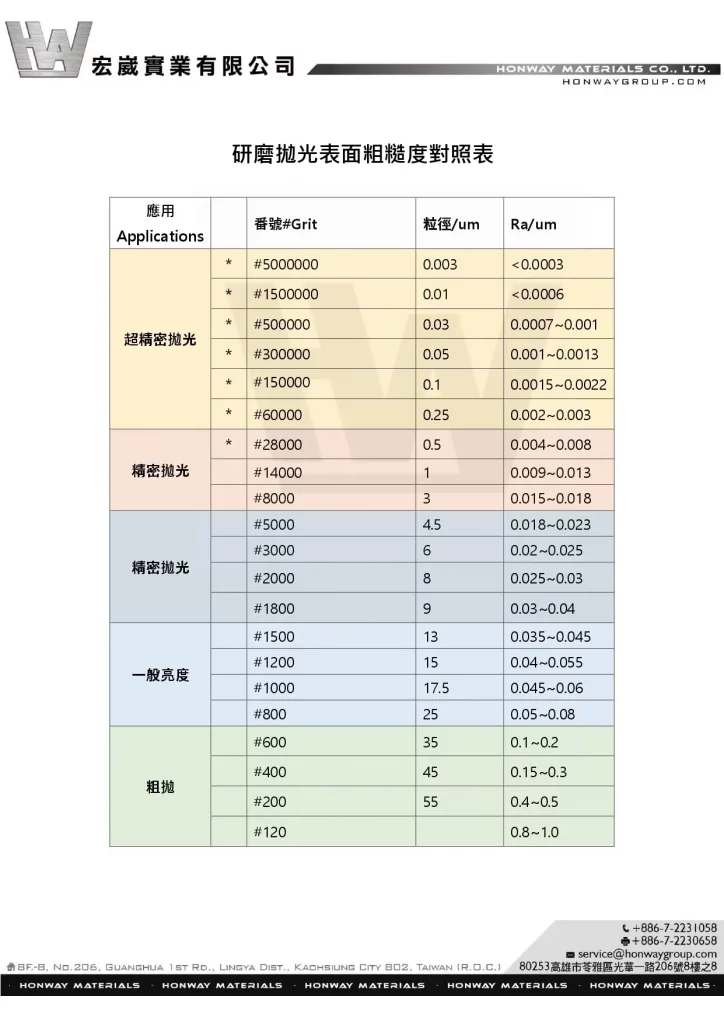

Bảng so sánh giữa quá trình mài và đánh bóng với độ nhám bề mặt

Hành động

- 1. Độ nhám bề mặt được đo hiện tại có đạt được mục tiêu mong đợi của bạn không?

- 2. Cách giải quyết Giải pháp >>> Sáu phương pháp đánh bóng khuôn, bạn đã biết bao nhiêu?

- 3. Thực hiện >>> Vật liệu mài bóng, thiết bị mài bóng, dụng cụ mài bóng

- 4. Đảo ngược bàn cờ

Nếu bạn vẫn chưa biết cách chọn sản phẩm phù hợp sau khi đọc nội dung, hãy liên hệ với chúng tôi, sẽ có chuyên gia hỗ trợ giải đáp cho bạn.

Hãy liên hệ với chúng tôi, sẽ có chuyên gia hỗ trợ giải đáp cho bạn.

Nếu cần báo giá tùy chỉnh, hãy liên hệ với chúng tôi.

Thời gian hỗ trợ khách hàng: Thứ Hai đến Thứ Sáu, từ 09:00 đến 18:00.

phone:07 223 1058

Nếu có chủ đề muốn tìm hiểu hoặc không thể nói rõ qua điện thoại, hãy nhắn tin trực tiếp qua Facebook nhé~~

honway fb:https://www.facebook.com/honwaygroup

Các bài viết mà bạn có thể quan tâm…

[wpb-random-posts]