Trong ngành công nghiệp bán dẫn, việc theo đuổi “độ chính xác cao” chưa bao giờ dừng lại. Từ quy trình cấp micron ban đầu đến các nút tiên tiến 3nm và 2nm hiện nay, thiết kế chip ngày càng phức tạp và cấu trúc ngày càng được thu nhỏ, đồng thời các yêu cầu đối với từng liên kết trong quy trình cũng tăng lên tương ứng, đặc biệt là độ phẳng và kiểm soát khuyết tật của bề mặt wafer, đây đã trở thành chìa khóa để quyết định năng suất và độ tin cậy của sản phẩm hoàn thiện.

Theo truyền thống, vật tư tiêu hao dùng cho mài và đánh bóng thường được coi là có vai trò hỗ trợ, giúp hoàn thành quá trình san phẳng cơ học hóa học (CMP) và các bước quy trình liên quan khác. Tuy nhiên, trong thời đại ngày nay, khi “độ chính xác ở cấp độ nguyên tử” là mục tiêu, các vật tư tiêu hao này không còn chỉ đóng vai trò hỗ trợ nữa mà đã trở thành động lực cốt lõi để cải thiện chất lượng quy trình và hỗ trợ sự phát triển của các nút công nghệ. Sự đổi mới và hiệu suất của vật tư tiêu hao đã ảnh hưởng sâu sắc đến sự thành công hay thất bại của từng inch trong quá trình sản xuất wafer.

Mục lục

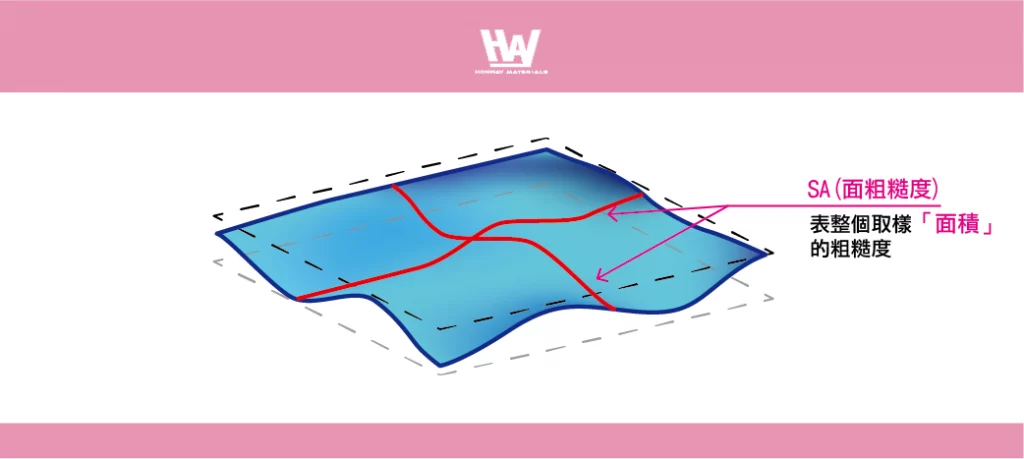

Thông số kỹ thuật chính xác về độ nhám bề mặt wafer

Khi chúng ta chuyển sang các nút quy trình 3nm và 2nm, độ nhám của bề mặt wafer đã trở thành một trong những yếu tố chính quyết định sự thành công của quy trình và tiêu chuẩn của nó từ lâu đã gần với quy mô nguyên tử:

| Giai đoạn xử lý | Độ nhám bề mặt trung bình (Ra) Thông số kỹ thuật |

| Sau khi đánh bóng wafer (silicon trần) | ≤ 0.2 ~ 0.5 nm |

| Bề mặt oxit/nitrit | ≤ 0.3 ~ 0.8 nm |

| Phim vật liệu điện môi cao (như HfO₂) | ≤ 0.2 ~ 0.4 nm |

| Giao diện cấu trúc xếp chồng nhiều lớp (GAA, v.v.) | ≤ 0.1 ~ 0.3 nm |

| Bề mặt lớp kim loại (như đồng, coban) | ≤ 0.5 ~ 1.0 nm |

Làm thế nào để cải thiện độ chính xác? Các yêu cầu khắc nghiệt của quy trình sản xuất chất bán dẫn đối với vật tư tiêu hao

Định nghĩa về “độ chính xác” trong sản xuất chất bán dẫn đã vượt xa khái niệm về xử lý truyền thống. Trong các quy trình sản xuất tiên tiến, cái gọi là “độ chính xác cao” không còn chỉ là kiểm soát lỗi ở cấp độ micron nữa mà đang tiến tới cấp độ nanomet hoặc thậm chí picometer. Điều này đặt ra bốn thách thức lớn và rào cản kỹ thuật đối với vật tư tiêu hao mài và đánh bóng:

1. Độ nhám bề mặt cực thấp(Ultra-Low Surface Roughness)

Bề mặt wafer phải phẳng đến mức nguyên tử, nếu không các quy trình tiếp theo như in thạch bản, phủ và khắc sẽ không thể căn chỉnh chính xác hoặc lắng đọng đều. Ví dụ, độ nhám bề mặt trung bình (Ra) của các tấm wafer cao cấp sau khi đánh bóng cần được kiểm soát dưới 0,5 nm và thậm chí còn yêu cầu độ mịn của giao diện là 0,2 nm. Các phương pháp cơ học truyền thống khó có thể đạt được tiêu chuẩn này, do đó cần phải kết hợp giữa đánh bóng cơ học hóa học chính xác và vật tư tiêu hao tiên tiến.

2. Tỷ lệ lỗi cực thấp(Ultra-Low Defectivity)

Các lỗi phổ biến nhất trong quá trình sản xuất bao gồm vết xước, hạt, cặn, vết lõm, v.v. Những lỗi nhỏ này có thể gây ra các bất thường về điện hoặc đoản mạch, từ đó ảnh hưởng nghiêm trọng đến năng suất của chip. Theo các công nghệ phát hiện hiện tại (như SEM, AFM, quang phổ Raman, v.v.), một hạt dưới micron có thể gây ra thiệt hại không thể phục hồi cho quy trình 3nm. Độ tinh khiết, độ ổn định phân tán và khả năng kiểm soát tính chất hóa học của vật tư tiêu hao ảnh hưởng trực tiếp đến việc liệu chúng có gây ra khuyết tật mới trong các ứng dụng thực tế hay không.

3. Độ dày đồng đều tuyệt vời(Excellent Thickness Uniformity)

Trên một tấm wafer xếp chồng nhiều lớp, việc đánh bóng từng lớp đòi hỏi phải kiểm soát tốc độ loại bỏ vật liệu để giữ cho độ dày màng đồng nhất trên toàn bộ tấm wafer. Ví dụ, khi thực hiện CMP trên một tấm wafer được phủ nhôm oxit 7 nm, ngoài yêu cầu sai số độ dày loại bỏ phải nhỏ hơn 1 nm, độ nhám của giao diện thậm chí phải thấp tới 0,2 nm. Điều này đặt ra yêu cầu cực kỳ cao về tính đồng nhất trong việc phân phối vật tư tiêu hao và thiết kế cấu trúc cơ khí.

4. Tỷ lệ lựa chọn cao(High Selectivity)

Các quy trình tiên tiến thường liên quan đến các cấu trúc nhiều lớp vật liệu không đồng nhất. Ví dụ, các bước như miếng đệm bên trong và mặt sau khắc được tìm thấy trong kiến trúc GAA (Cổng toàn diện) yêu cầu phải loại bỏ chính xác các vật liệu cụ thể mà không làm hỏng các lớp liền kề. Điều này đòi hỏi vật tư tiêu hao không chỉ phải đủ “nhẹ nhàng” mà còn phải có khả năng “nhận diện vật liệu” và có khả năng loại bỏ vật liệu chọn lọc tốt.

Trong bối cảnh này, kỳ vọng của thị trường đối với vật tư tiêu hao mài và đánh bóng đã phát triển từ việc chỉ có thể sử dụng thành có thể thực hiện chính xác các chức năng được chỉ định và kiểm soát ổn định các biến thể của quy trình.

Công nghệ kiểm tra quy trình

Để đảm bảo vật tư tiêu hao đáp ứng các yêu cầu khắt khe nêu trên, ngành công nghiệp bán dẫn hiện đại sử dụng công nghệ thử nghiệm tiên tiến để kiểm tra chất lượng wafer từ nhiều góc độ. bao gồm:

- Kiểm tra khuyết tật không theo khuôn mẫu: Để phát hiện độ nhám bề mặt, tạp chất, lớp màng không đều, vết nứt nhỏ, v.v.

- Kiểm tra lỗi theo mẫu: Xác định độ lệch mẫu, lỗi khắc, cặn, v.v.

- Phổ Raman: Phân tích cấu trúc vật liệu, ứng suất và tạp chất.

- Công nghệ Nanoprobe (AFM/STM): cung cấp thông tin hình thái bề mặt ở cấp độ nguyên tử.

- Công nghệ phản xạ tia X (XRR): đo độ dày màng siêu mỏng và độ nhám của giao diện mà không phá hủy.

Các phương pháp thử nghiệm này đã nâng cao hơn nữa ngưỡng nghiên cứu, phát triển vật tư tiêu hao và kiểm soát chất lượng, buộc các nhà cung cấp phải đáp ứng nhu cầu thị trường bằng vật liệu cải tiến và quy trình chính xác.

Đối mặt với những thách thức chưa từng có trong quy trình này, dòng sản phẩm vật tư tiêu hao mài và đánh bóng của Honway được thiết kế để đạt “độ chính xác cao hơn”. Cho dù là ứng dụng mài thô, mài mịn, đánh bóng CMP hay gia công tinh, Acer đều đầu tư nhiều nguồn lực R&D để tối ưu hóa cấu trúc vật liệu và công thức quy trình nhằm giúp khách hàng đạt được kết quả ổn định và năng suất cao trong các quy trình cao cấp.

Dòng sản phẩm chất lỏng đánh bóng Honway

Chất lỏng đánh bóng của Honway sử dụng công nghệ hạt nano tiên tiến và cung cấp nhiều công thức dành riêng cho từng vật liệu và tùy chọn kích thước hạt để đạt được hiệu quả tối ưu cho các đặc điểm bề mặt khác nhau:

| dự án | STI, lớp điện môi k thấp | Silic (Si) | Silic cacbua (SiC) |

| Vật liệu mài | Xeri oxit | Chất lỏng/bột đánh bóng nhôm, silica | Dung dịch/keo đánh bóng kim cương |

| Thời gian nghiền | 20-30 phút | 60~120 phút | |

| Tỷ lệ tổn thất | <1% | ≧5~10% |

- Dung dịch đánh bóng kim cương Honway: Sử dụng các hạt kim cương có độ tinh khiết cao với kích thước hạt ≤50 nm, sản phẩm hỗ trợ toàn diện từ mài thô đến đánh bóng đạt chuẩn gương. Nó đặc biệt thích hợp để xử lý bề mặt các vật liệu siêu cứng như SiC và GaN, đạt được độ nhám bề mặt cực thấp Ra ≤ 0,01 μm (10 nm), cải thiện đáng kể hiệu suất linh kiện điện và hiệu suất tản nhiệt.

- Dung dịch đánh bóng nhôm Honway: Được thiết kế cho silicon, các lớp kim loại (như đồng và vonfram) và các lớp điện môi, sản phẩm kết hợp tốc độ loại bỏ vật liệu và chất lượng bề mặt để đảm bảo quy trình xếp chồng nhiều lớp có năng suất cao.

- Bùn đánh bóng oxit xeri Honway: Thích hợp cho STI (cách ly rãnh nông) và san phẳng lớp điện môi k thấp, có tính chọn lọc cao và ít khuyết tật, có thể loại bỏ chính xác các lớp cụ thể mà không làm hỏng các cấu trúc liền kề.

- Dung dịch đánh bóng silicon dioxide Honway: được sử dụng rộng rãi trong quá trình đánh bóng mịn các tấm wafer silicon và lớp điện môi, với tốc độ loại bỏ ổn định và khả năng kiểm soát độ phẳng tuyệt vời, mang đến giải pháp lý tưởng cho các chip logic cao cấp và quy trình hệ thống bộ nhớ.

Những lựa chọn mài mòn đa dạng này cho phép Hongwei kết hợp chính xác các vật liệu dựa trên đặc tính của chúng, tìm ra giải pháp mài phù hợp nhất cho tinh thể silicon cứng, kim loại phức tạp hoặc oxit giòn.

Đặc điểm của chất lỏng mài Hongwei

- Độ ổn định cao: Không dễ bị kết tủa hoặc kết tinh sau thời gian dài sử dụng, giúp giảm nguy cơ xảy ra bất thường trong quá trình.

- Độc tính thấp và dễ xử lý: Thiết kế công thức thân thiện với môi trường, chất thải lỏng dễ xử lý, phù hợp với xu hướng sản xuất xanh.

- Khả năng chống ô nhiễm: giảm thiểu hiệu quả nguy cơ ô nhiễm thứ cấp từ cặn bẩn, bong bóng và các hạt, đảm bảo tỷ lệ lỗi được giữ ở mức tối thiểu.

- Công thức dễ làm sạch: Chúng tôi hoàn toàn nhận thức được tầm quan trọng của việc làm sạch và bảo vệ phôi, và đã thiết kế đặc biệt theo công thức dễ làm sạch.

Khi quá trình chuyển từ kiến trúc FinFET sang kiến trúc GAA (Gate-All-Around), các yêu cầu về chất lỏng đánh bóng trở nên phức tạp hơn. Nhóm Acer cung cấp các điều chỉnh thông số tùy chỉnh và các giải pháp tối ưu hóa phù hợp cho các vật liệu khác nhau (như Si, SiC, GaN, oxit, v.v.) và các điều kiện quy trình (tốc độ loại bỏ, độ chọn lọc, kiểm soát khuyết tật, tiêu chuẩn độ nhám).

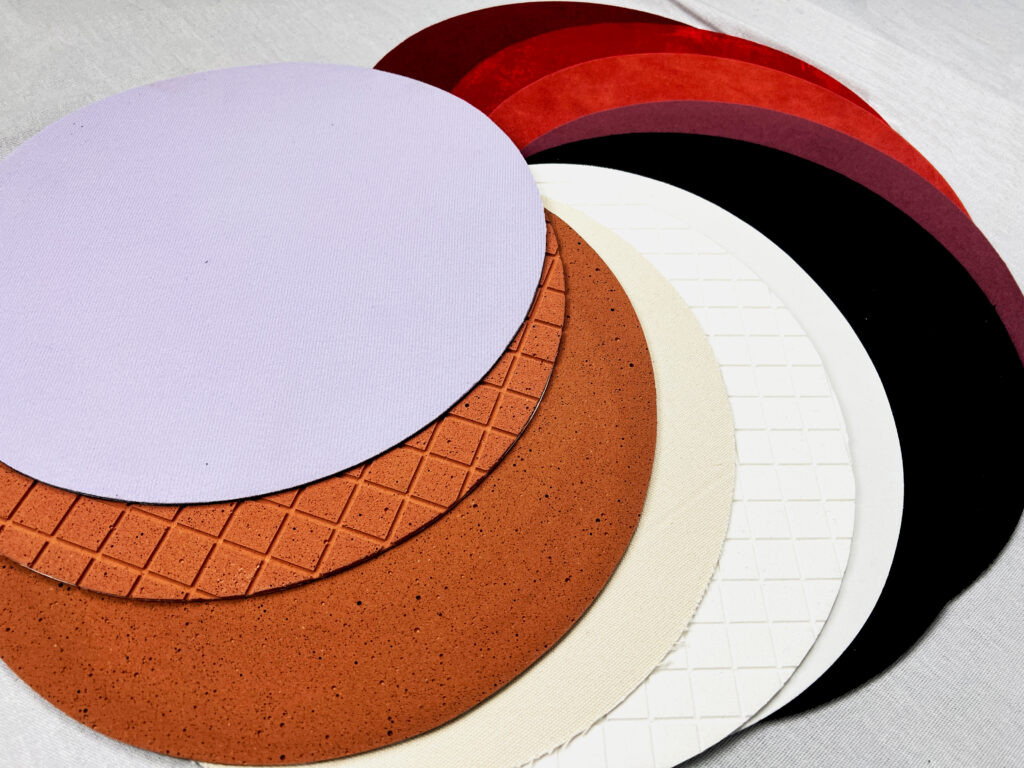

Dòng sản phẩm miếng đánh bóng Honway

Khi các quy trình bán dẫn tiên tiến đặt ra những yêu cầu ngày càng khắt khe hơn về chất lượng bề mặt, miếng đánh bóng, là vật tư tiêu hao chính trong quy trình san phẳng cơ học hóa học (CMP) của tấm wafer, có tác động trực tiếp đến độ nhám bề mặt tấm wafer, tốc độ loại bỏ vật liệu và tính ổn định tổng thể của quy trình. Hongwei Precision phát triển các miếng mài và đánh bóng wafer hiệu suất cao kết hợp khoa học vật liệu tiên tiến và thiết kế cấu trúc vi mô để cung cấp cho ngành công nghiệp các giải pháp CMP hiệu quả hơn và chi phí thấp hơn.

- Một bước đột phá trong khoa học vật liệu – cấu trúc năm lớp đạt được sự tích hợp chức năng: Miếng đánh bóng Honway sử dụng cấu trúc composite năm lớp độc đáo. So với miếng đánh bóng một hoặc ba lớp truyền thống, sản phẩm này không chỉ cải thiện khả năng kiểm soát biến dạng và độ bền cơ học mà còn cung cấp khả năng hỗ trợ chính xác và phản hồi giao diện cho các giai đoạn quy trình khác nhau. Mỗi lớp đều có sự phân công lao động rõ ràng. Từ việc kiểm soát độ cứng của đế mang, đến việc điều chỉnh mô đun đàn hồi và hệ số ma sát của lớp tiếp xúc, đến khả năng điều chỉnh áp suất động của lớp bề mặt, mỗi lớp đều trải qua quá trình thiết kế chính xác và tối ưu hóa vật liệu để đảm bảo sự phù hợp cao với các loại chất lỏng đánh bóng khác nhau (như SiO₂, CeO₂, Al₂O₃, kim cương, v.v.) để cải thiện tốc độ loại bỏ và tính đồng nhất của bề mặt.

- Thiết kế cấu trúc vi mô – Dòng chảy bùn mịn hơn và thoát bọt khí: Bề mặt của miếng đánh bóng Honway được thiết kế kỹ thuật cao với cấu trúc vi xốp mật độ cao và kết cấu rãnh được tối ưu hóa. Điều này phân phối đều chất lỏng đánh bóng trong quá trình đánh bóng, ngăn ngừa sự tích tụ cục bộ và ma sát khô, đồng thời hướng dẫn hiệu quả việc xả bọt khí, giảm nguy cơ trầy xước nhỏ và khuyết tật bề mặt.

- Tuổi thọ cao và ổn định quy trình: Miếng đánh bóng Hongwei có khả năng chống mài mòn và giữ hình dạng tuyệt vời. Ngay cả trong điều kiện tải trọng cao trong thời gian dài, chúng vẫn có thể duy trì phân bổ áp suất ổn định và hiệu quả đánh bóng, kéo dài đáng kể tuổi thọ của miếng đệm. Việc kéo dài chu kỳ thay thế không chỉ giúp giảm chi phí vật liệu mà còn giảm tần suất ngừng hoạt động và rủi ro thay đổi quy trình, do đó cải thiện hiệu suất sử dụng dây chuyền sản xuất nói chung và năng suất.

Dòng sản phẩm đá mài chính xác Honway

Để đáp ứng các yêu cầu nghiêm ngặt về độ nhám và chất lượng bề mặt ở các giai đoạn khác nhau của quá trình xử lý wafer, Hongwei cung cấp một loạt các bánh mài chuyên nghiệp tương ứng với vật liệu và ứng dụng:

- Đá mài vát cạnh cho tấm wafer silicon

Được sử dụng để vát mép wafer, có thể loại bỏ hiệu quả các gờ và vết nứt nhỏ sau khi cắt, đảm bảo các cạnh mịn và nguyên vẹn, giảm nguy cơ wafer bị vỡ do các vết nứt nhỏ trong quá trình sau và cải thiện năng suất tổng thể. - Đá mài để mài bề mặt wafer

Được ứng dụng trong quá trình làm phẳng bề mặt wafer silicon, bánh mài Hongwei có thể đạt được sự cân bằng lý tưởng giữa tốc độ loại bỏ cao và độ nhám bề mặt thấp, giúp wafer đạt được độ phẳng cao (kiểm soát TTV, WARP) và giá trị Ra thấp, tạo thành nền tảng không thể thiếu cho quy trình đóng gói tiên tiến và quy trình cao cấp. - Đá mài đặc biệt bán dẫn hợp chất

Để ứng phó với nhu cầu sử dụng ngày càng tăng các vật liệu bán dẫn hợp chất siêu cứng và giòn như SiC và GaN, Hongwei đã phát triển công thức đá mài chuyên dụng có độ cứng cao, khả năng chống mài mòn cao, có thể nghiền thô nhanh chóng một cách hiệu quả đồng thời giảm các vết nứt nhỏ trên bề mặt và hư hỏng vật liệu, hỗ trợ nhu cầu xử lý năng suất cao của các thành phần điện và RF.

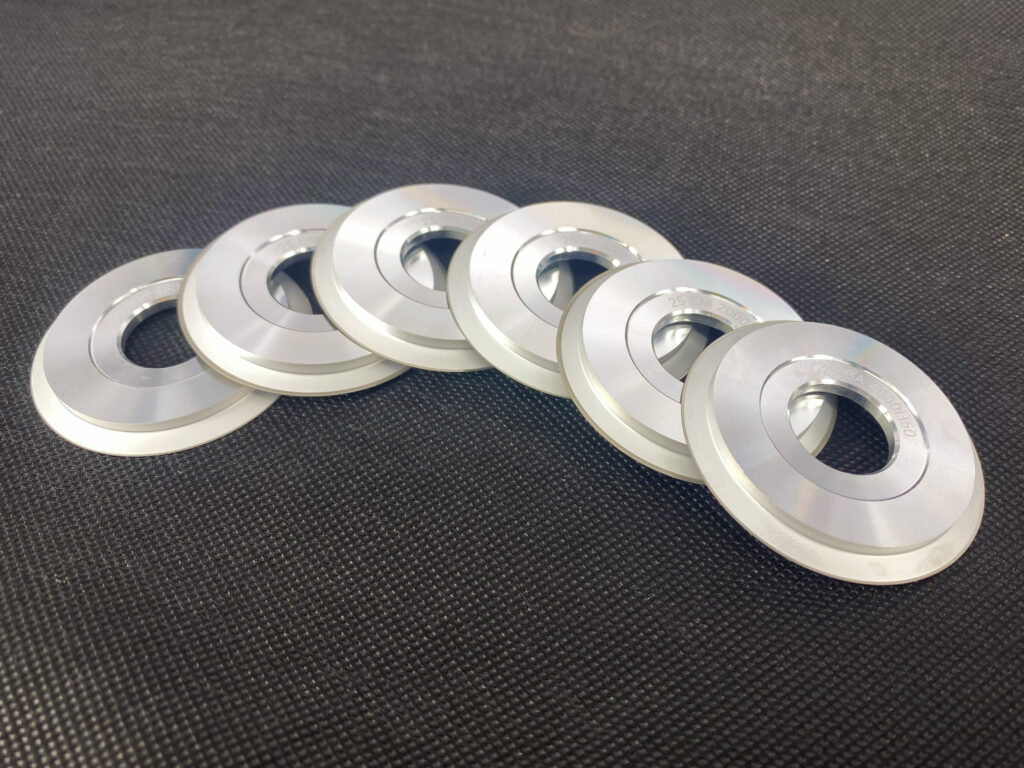

Honway cung cấp dịch vụ tư vấn đĩa kim cương:

- Giới thiệu: Là “bộ phận mài” của miếng mài/miếng đánh bóng, đĩa kim cương sử dụng độ cứng cao của nó để mài chính xác bề mặt của miếng mài/miếng đánh bóng nhằm đảm bảo độ phẳng và hiệu suất cắt, duy trì hiệu suất cắt tối ưu, duy trì độ phẳng và tốc độ trong quá trình đánh bóng wafer và cải thiện năng suất.

- Dịch vụ cung cấp: Nếu bạn muốn biết thêm chi tiết, vui lòng liên hệ với Hongwei. Hongwei cung cấp dịch vụ tư vấn chuyên nghiệp và tạo ra một dự án cá nhân hóa dành riêng cho bạn.

Dòng dao cắt wafer Hongwei: Giải pháp cắt chính xác và hiệu quả cho nhiều loại vật liệu

Để đáp ứng các yêu cầu cắt có độ chính xác cao, độ ổn định cao đối với nhiều loại vật liệu cứng và giòn trong quá trình đóng gói và thử nghiệm chất bán dẫn cũng như lắp ráp phía sau, Hongwei cung cấp nhiều loại sản phẩm lưỡi cắt chuyên nghiệp, tương ứng với các vật liệu và tình huống ứng dụng khác nhau, đảm bảo chất lượng gia công và hiệu quả quy trình:

- Lưỡi cắt điện tử wafer

Thích hợp để gia công wafer silicon, wafer oxide và wafer hợp chất như SiC, GaAs và GaP. Với các rãnh cắt siêu nhỏ và độ chính xác gia công cao, lưỡi cắt này giảm thiểu tổn thất cắt và cải thiện chất lượng khuôn một cách hiệu quả. Chúng được sử dụng rộng rãi trong cắt wafer và sản xuất linh kiện chính xác. - Dao cắt bao bì wafer – Lưỡi cứng

Sử dụng vật liệu chịu mài mòn cao và cấu trúc lưỡi dao ổn định, lưỡi dao này kiểm soát hiệu quả các bước thành bên wafer và độ chính xác kích thước. Thích hợp cho các vật liệu cứng và giòn như đế LED gốm, đế đóng gói bán dẫn, PZT và TGG, đây là một công cụ đáng tin cậy cho các quy trình đóng gói năng suất cao. - Lưỡi cắt bao bì wafer – Lưỡi mềm

Với ưu điểm kép là tốc độ cắt cao (lên đến 200mm/giây) và tuổi thọ cao (trên 7000m), lưỡi cắt này đặc biệt phù hợp cho việc sản xuất hàng loạt PCB, EMC, đế LED chip và các vật liệu như LTCC, PZT và TGG, giúp cải thiện hiệu suất cắt và độ ổn định sản xuất.

Hãy hành động ngay và mở ra một chương mới về sản xuất bán dẫn chính xác cùng chúng tôi!

- Tư vấn miễn phí và đánh giá dự án: Chuyên gia vật tư tiêu hao công nghiệp kim cương Honway của chúng tôi cung cấp cho bạn dịch vụ tư vấn sản phẩm và đánh giá chuyên nghiệp dựa trên nhu cầu quy trình cụ thể của bạn để cùng nhau tìm ra giải pháp mài và đánh bóng tốt nhất.

- Thiết kế giải pháp tùy chỉnh: Cho dù bạn đang gặp phải thách thức với tấm wafer silicon hay chất bán dẫn hợp chất (SiC, GaN, GaAs), chúng tôi có thể thiết kế giải pháp mài và đánh bóng chất bán dẫn đáp ứng tốt nhất nhu cầu của bạn.

- Vật liệu tiên tiến và kiểm tra hiệu suất: Chúng tôi cung cấp dung dịch đánh bóng kim cương Honway, đĩa kim cương, đá mài chính xác và các vật tư tiêu hao khác hàng đầu trong ngành. Chúng tôi cũng có thể hỗ trợ bạn triển khai quy trình và kiểm tra hiệu suất để đảm bảo sản phẩm của bạn đạt được năng suất cao và hiệu suất tuyệt vời như mong đợi.

- Honway có năng lực cung ứng ổn định, đảm bảo chất lượng, dịch vụ sau bán hàng và hỗ trợ tùy chỉnh, có thể cung cấp cho bạn chất lượng sản phẩm đồng đều nhất.

Đừng để những thách thức trong quá trình gia công hạn chế sự sáng tạo của bạn! Hãy liên hệ với chúng tôi ngay và để vật tư tiêu hao công nghiệp kim cương của Hongwei trở thành chìa khóa thành công của bạn!

Thông tin thêm về vật tư tiêu hao mài và đánh bóng kim cương Honway

Để tìm hiểu thêm về cách Acer có thể mang lại những lợi ích đột phá cho quy trình sản xuất chất bán dẫn của bạn, vui lòng nhấp vào liên kết sau để khám phá toàn bộ các vật tư tiêu hao mài và đánh bóng kim cương cũng như thông tin chi tiết về công nghệ của chúng tôi:

- Dòng sản phẩm dung dịch đánh bóng kim cương nano Hongwei

- Tấm mài và đánh bóng wafer chính xác Honway

- Bánh mài bề mặt wafer Honway

- Bánh mài vát wafer silicon Honway

- Dao cắt mạ điện Honway Wafer

- Dao cắt bao bì bánh xốp Honway – dao mềm

- Dao cắt bao bì bánh wafer Honway – dao cứng

Bạn cũng có thể liên hệ trực tiếp với đội ngũ chuyên gia Hongwei của chúng tôi và chúng tôi sẽ cung cấp giải pháp và tư vấn chuyên nghiệp nhất.

Đọc thêm về các chủ đề liên quan

- Chất nền kim cương>>>Từ đồ trang sức đến chất bán dẫn: Kim cương đóng vai trò quan trọng trong thế hệ vật liệu dẫn nhiệt tiếp theo

- Chất bán dẫn hợp chất>>>Vũ khí bí mật của sản xuất bán dẫn chính xác: vật tư tiêu hao mài và đánh bóng kim cương, cải thiện hiệu suất và năng suất wafer một cách hiệu quả!

- Mài và đánh bóng chất bán dẫn>>>Mài và đánh bóng trong sản xuất chất bán dẫn: Từ lựa chọn vật liệu đến cung cấp vật tư tiêu hao cho quy trình xuất sắc

Về mài mòn: Chúng tôi cung cấp các điều chỉnh tùy chỉnh để điều chỉnh tỷ lệ theo nhu cầu gia công, nhằm đạt hiệu quả tối đa.

Nếu bạn vẫn chưa biết cách chọn sản phẩm phù hợp sau khi đọc nội dung, hãy liên hệ với chúng tôi, sẽ có chuyên gia hỗ trợ giải đáp cho bạn.

Hãy liên hệ với chúng tôi, sẽ có chuyên gia hỗ trợ giải đáp cho bạn.

Nếu cần báo giá tùy chỉnh, hãy liên hệ với chúng tôi.

Thời gian hỗ trợ khách hàng: Thứ Hai đến Thứ Sáu, từ 09:00 đến 18:00.

phone:07 223 1058

Nếu có chủ đề muốn tìm hiểu hoặc không thể nói rõ qua điện thoại, hãy nhắn tin trực tiếp qua Facebook nhé~~

honway fb:https://www.facebook.com/honwaygroup

Các bài viết mà bạn có thể quan tâm…

[wpb-random-posts]