Nhiệt sinh ra trong quá trình mài (gọi là nhiệt mài) là một hiện tượng quan trọng không thể bỏ qua trong quá trình mài. Nguyên nhân chính gây ra hiện tượng này là do ma sát tốc độ cao sinh ra khi các hạt mài cắt vào phôi.

Sự phân bố và sinh ra nhiệt mài bị ảnh hưởng bởi nhiều yếu tố, chẳng hạn như vật liệu của đá mài, vật liệu của phôi, điều kiện mài (như tốc độ, tốc độ tiến dao, độ sâu cắt, v.v.) và việc sử dụng chất làm mát.

Đối với phôi:

Mài kém có thể làm tăng nhiệt độ của phôi, gây ra hiện tượng giãn nở vì nhiệt, bỏng bề mặt, làm mềm và ram lớp cứng, thậm chí dẫn đến nứt mịn khi mài trên phôi.

Đối với bánh mài:

Mài kém có thể làm tăng nhiệt độ đá mài, tăng tốc độ mài mòn đá mài, làm tan chảy liên kết và thậm chí gây biến dạng vi mô cho đá mài, làm giảm độ ổn định khi gia công.

※Trạm Bổ Sung Hongwei: Đá mài kim cương không chịu được nhiệt độ cao (600-700℃). Nếu bạn muốn mài ở nhiệt độ cao, vui lòng chọn CBN >>>Cách chọn đá mài kim cương và CBN

Do đó, làm thế nào để kiểm soát hiệu quả quá trình tạo ra và truyền nhiệt nghiền cũng như quản lý nó thông qua việc làm mát hợp lý và điều chỉnh thông số quy trình là một vấn đề quan trọng trong công nghệ nghiền.

Mục lục

Sự khác biệt về nhiệt độ mài giữa đá mài truyền thống và đá mài siêu cấp

Điểm mấu chốt: Độ dẫn nhiệt của đá mài siêu mịn cao hơn đá mài truyền thống. Phần lớn nhiệt của đá mài siêu mịn sẽ được truyền đến tâm đá mài, trong khi phần lớn nhiệt mài của đá mài truyền thống sẽ truyền đến phôi gia công.

Tỷ lệ calo (80/20):

Đá mài siêu mịn: 80% trên đá mài, 20% trên phôi.

Đá mài truyền thống: 20% trên đá mài, 80% trên phôi.

Dữ liệu này chỉ mang tính chất tham khảo. Kết quả thử nghiệm thực tế có thể khác nhau tùy thuộc vào các yếu tố như phôi, vật liệu mài mòn, lựa chọn phương pháp gia công và môi trường.

—Nội dung sau đây áp dụng cho cả bánh mài siêu mịn và bánh mài truyền thống—

Nguyên nhân gây ra nhiệt mài

Khi đá mài nghiền phôi, một lượng nhiệt lớn được sinh ra trong quá trình nghiền và sự phân bố nhiệt này quyết định mức tăng nhiệt độ cuối cùng của phôi.

Tác động của nhiệt độ mài quá mức

1. Nhiệt độ cao và tia lửa điện:

- Trong quá trình mài, góc vát âm giữa lưỡi cắt mài mòn và phôi sẽ làm cho tốc độ cắt cực cao, đồng thời cũng tạo ra nhiệt độ cao, kèm theo tia lửa điện.

- Tác động: Khi quan sát các mảnh vụn mài qua kính hiển vi, có thể thấy chúng chứa các giọt nóng chảy, cho thấy nhiệt độ tại chỗ gần với điểm nóng chảy của vật liệu phôi.

2. Sự giãn nở vì nhiệt và sự oxy hóa của phôi:

- Nhiệt độ mài quá cao sẽ làm tăng nhiệt độ bề mặt của phôi, gây ra hiện tượng giãn nở vì nhiệt và oxy hóa.

- Tác động: Chất lượng bề mặt gia công.

3. Mài và đốt bề mặt làm giảm hiệu suất gia công:

- Nhiệt độ bề mặt quá cao có thể gây cháy cục bộ và làm giảm khả năng chống mài mòn.

- Tác động: Đối với thép đã tôi, nhiệt độ quá cao có thể gây ra hiện tượng ram, làm giảm độ cứng và độ bền của thép, đồng thời gây ra các vết nứt mịn khi mài.

4. Các vết nứt và lỗi gia công:

- Nhiệt độ mài quá cao có thể gây ra các vết nứt nhỏ hoặc vết nứt vi mô trong quá trình gia công hoặc sau khi hoàn thành, từ đó làm suy yếu tính toàn vẹn cấu trúc của chi tiết gia công.

Phân loại nhiệt độ nghiền

Nhiệt độ điểm mài mòn (A.B) (nhiệt độ ở đầu trước của lưỡi cắt mài mòn)

- Định nghĩa: Chỉ nhiệt độ cao cục bộ mà đầu trước của lưỡi cắt mài mòn được hiển thị ở A và B đạt tới ngay lập tức trong quá trình mài.

- Đặc điểm nhiệt độ: thường đạt tới hàng trăm độ C, là vùng có nhiệt độ cao nhất trong quá trình nghiền.

- Tác động: Hiệu quả nghiền có liên quan chặt chẽ đến mức tiêu thụ vật liệu mài mòn và khả năng chịu nhiệt của vật liệu mài mòn cần được đánh giá dựa trên nhiệt độ này.

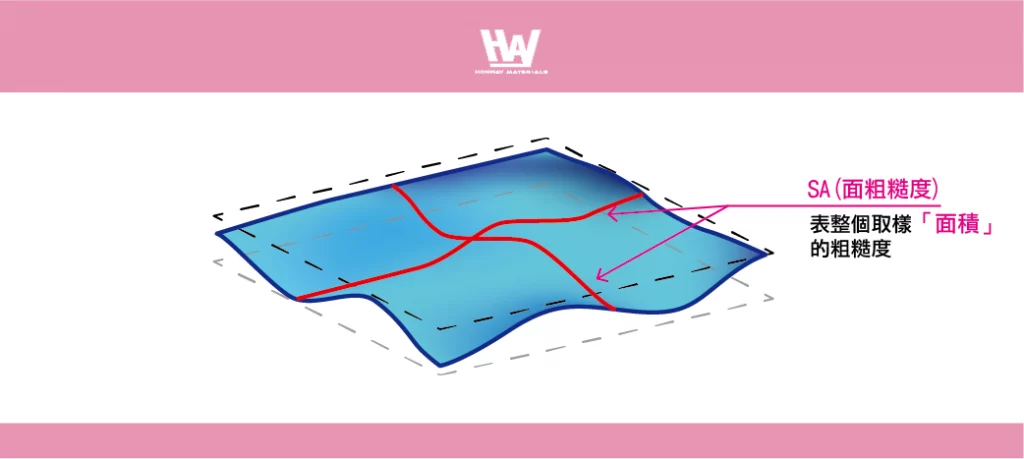

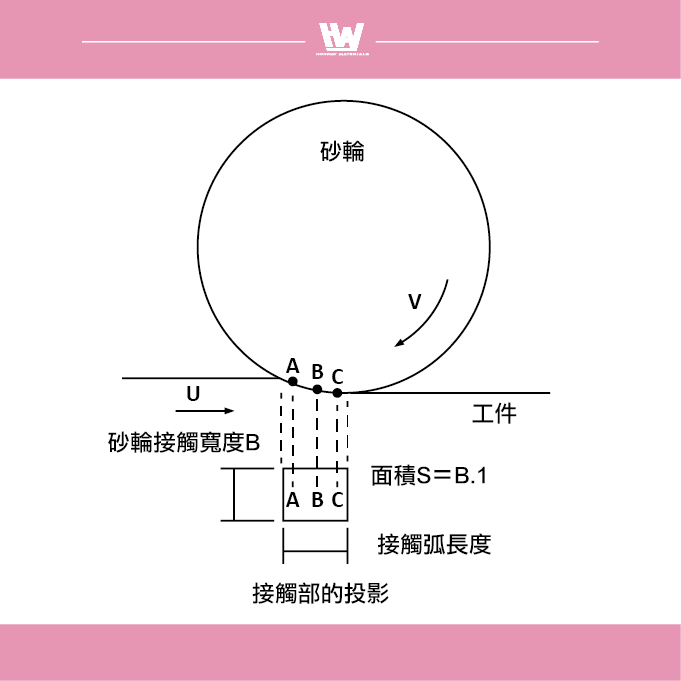

Nhiệt độ điểm mài của đá mài (S) (nhiệt độ trung bình của bề mặt tiếp xúc giữa đá mài và phôi)

- Định nghĩa: chỉ nhiệt độ trung bình tổng thể của diện tích tiếp xúc S giữa đá mài và phôi.

- Đặc điểm nhiệt độ: Nhiệt độ này thấp hơn nhiệt độ điểm mài mòn, nhưng phạm vi phân phối rộng hơn.

- Tác động: Liên quan đến hư hỏng do nhiệt đối với phôi, chẳng hạn như bề mặt bị cháy, nóng chảy hoặc nứt.

Nhiệt độ phôi (nhiệt độ sau khi nhiệt truyền vào phôi)

- Định nghĩa: Chỉ nhiệt độ tổng thể hoặc nhiệt độ cục bộ do nhiệt mài truyền vào phôi.

- Tác động: Nhiệt độ phôi quá cao sẽ gây giãn nở nhiệt, làm giảm độ chính xác kích thước của phôi. Nếu phôi là thép tôi, quá trình ram có thể xảy ra do nhiệt độ cục bộ quá cao, dẫn đến các vết nứt mài mịn.

Tiêu chí xác định nhiệt độ nghiền

Ảnh hưởng của nhiệt độ nghiền đến kết quả nghiền có thể chia thành ba mức độ theo hiện tượng nghiền:

Nếu tổn thất mài mòn là quan trọng → nhiệt độ của điểm mài mòn là quan trọng nhất

Ví dụ: khi bạn cần kéo dài tuổi thọ của đá mài, bạn cần giảm nhiệt độ cao cục bộ của vật liệu mài mòn, chọn vật liệu mài mòn có khả năng chịu nhiệt tốt hơn hoặc điều chỉnh các thông số mài.

Nếu bạn quan tâm đến chất lượng bề mặt của phôi → Nhiệt độ của điểm mài đá mài là quan trọng nhất

Ví dụ: Để tránh bề mặt bị cháy, nứt hoặc vỡ, cần kiểm soát nhiệt độ trung bình của bề mặt tiếp xúc giữa đá mài và phôi để cải thiện hiệu quả làm mát.

Nếu cần độ chính xác về kích thước → nhiệt độ phôi là quan trọng nhất

Ví dụ: Khi cần giảm tác động của sự giãn nở nhiệt đến độ chính xác về kích thước, trọng tâm là kiểm soát nhiệt độ của nhiệt truyền vào phôi để đảm bảo tính ổn định khi gia công.

Bạn có thể quyết định cách cải thiện quy trình dựa trên những gì bạn hiện đang coi trọng.

Phương pháp tính toán độ tăng nhiệt độ trung bình của phôi (áp dụng cho cả đá mài truyền thống và đá mài siêu mài)

Trong quá trình mài, hầu hết năng lượng cơ học được chuyển hóa thành nhiệt năng. Một phần nhiệt sẽ truyền vào phôi, phần còn lại sẽ được giải phóng hoặc tản ra ngoài qua dung dịch mài, không khí, mâm cặp phôi, tâm phôi, v.v. Chênh lệch nhiệt giữa hai yếu tố này sẽ được lưu trữ trong phôi, khiến nhiệt độ phôi tăng lên, và mức tăng nhiệt độ trung bình có thể được tính toán dựa trên nhiệt dung của phôi (thể tích × khối lượng riêng × nhiệt dung riêng).

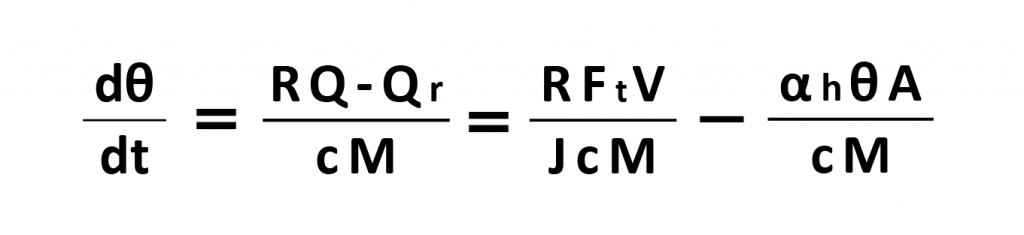

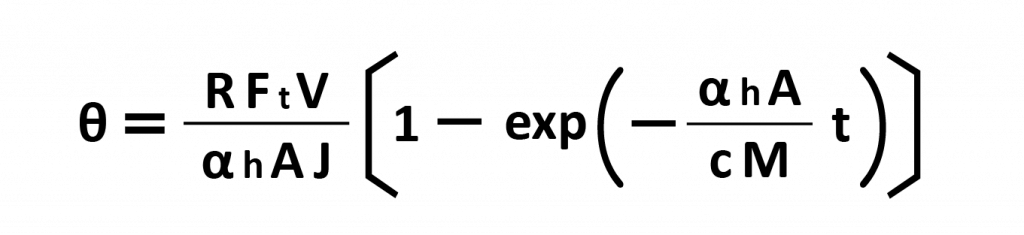

Giả sử nhiệt độ tăng trung bình của phôi là θ, thì sự tăng của θ trên một đơn vị thời gian dθ/d có thể được biểu thị bằng phương trình sau:

TRONG:

V: tốc độ mài

Ft: Độ bền mài tiếp tuyến

R: Tốc độ dòng nhiệt đi vào (tỷ lệ nhiệt chảy vào phôi)

Q: Tổng nhiệt lượng nghiền sinh ra trên một đơn vị thời gian (điện trở nghiền ⋅ tốc độ nghiền)

Qr: Nhiệt lượng tỏa ra từ bề mặt phôi trên một đơn vị thời gian

M: chất lượng phôi

A: Khu vực giải phóng nhiệt

c: nhiệt dung riêng

J: Nhiệt tương đương

αh: Tốc độ truyền nhiệt của bề mặt phôi (thay đổi tùy theo điều kiện làm mát)

Khi t = 0, nhiệt độ tăng của phôi θ = 0. Khi thời gian t tăng, nhiệt độ trung bình θ của phôi có thể được tính theo công thức sau:

Công thức này cho thấy:

- Tại thời điểm ban đầu (t→0), nhiệt độ của phôi tăng nhanh.

- Theo thời gian, lượng nhiệt truyền vào và tỏa ra của phôi sẽ đạt đến mức cân bằng và cuối cùng ổn định ở nhiệt độ cân bằng.

Đặc điểm của tốc độ dòng nhiệt R

- Mài khô: 0,7~1,0 (phần lớn nhiệt truyền vào phôi).

- Dầu mài hòa tan trong nước: giảm đáng kể xuống dưới 0,2 (hiệu ứng làm mát đáng kể).

Ảnh hưởng của hệ số truyền nhiệt bề mặt αh

- Dầu mài hòa tan trong nước: Tốc độ truyền nhiệt khoảng 0,1~0,5 cal/℃·cm²·sec.

- Không có sự lưu thông không khí: Khả năng truyền nhiệt giảm đi mười lần (hiệu quả làm mát giảm đáng kể).

Trong các quy trình mài với lượng lớn dầu mài làm mát, nhiệt độ trung bình tăng lên của phôi có thể được kiểm soát hiệu quả trong vòng 10°C.

Kiểm soát nhiệt độ nghiền

1. Sử dụng lượng lớn chất lỏng mài có khả năng làm mát cao: Vì một phần nhiệt khi mài sẽ bị phoi mài và chất lỏng gia công lấy đi nên việc sử dụng chất lỏng mài có khả năng làm mát cao có thể giúp phân tán nhiệt độ cao trong quá trình mài và giảm nhiệt của phôi và đá mài.

2. Sử dụng đá mài có kích thước hạt lớn, liên kết nhỏ và cấu trúc thô: Liên kết và mật độ của đá mài sẽ ảnh hưởng đến việc sinh nhiệt. Vật liệu mài quá đặc sẽ gây tích tụ nhiệt và dễ sinh nhiệt cao trong quá trình mài. Việc lựa chọn vật liệu phù hợp hoặc điều chỉnh lỗ xốp phù hợp có thể giúp giảm nhiệt và đạt hiệu suất xử lý cao.

3. Giảm tốc độ quay của đá mài

4. Giảm lượng cắt vào: Một điểm nữa của việc cắt vào quá mức là dễ khiến đá mài bị kẹt, gây ra các vấn đề như bỏng bề mặt mài và hư hỏng đá mài. Nếu phát hiện những tình trạng này, nên giảm lượng cắt vào.

5. Tăng tốc độ nạp liệu (tốc độ nạp liệu ngang): Giảm tốc độ dừng tại một điểm duy nhất có thể giúp tản nhiệt từ phôi

6. Nếu đá mài bị trơn hoặc tắc nghẽn, hãy xử lý ngay lập tức: Nếu bạn đã duy trì phương pháp xử lý ban đầu nhưng thấy đá mài bị trơn hoặc tắc nghẽn, bạn có thể thử bước đầu tiên là “tăng tốc độ” để xem đá mài có thể tự động chuyển hóa hay không. Nếu vẫn không được, bạn nên xử lý ngay.

7. Khi chuyển đổi đá mài truyền thống thành đá mài siêu cấp, nếu đá mài của bạn quá rộng, bạn nên giảm chiều rộng trước.

Trạm bổ sung Hongwei: Khi diện tích tiếp xúc giữa đá mài và phôi lớn (ví dụ như mài trong), quá trình mài sẽ sinh ra nhiều nhiệt hơn, làm tăng nhiệt độ mài. Trong trường hợp này, cần đặc biệt chú ý đến sự gia tăng nhiệt độ của phôi để tránh sai số kích thước, bỏng bề mặt hoặc các hư hỏng nhiệt khác do quá nhiệt.

Kết luận

Nhiệt mài là hiện tượng sinh ra do quá trình chuyển hóa cơ năng thành nhiệt năng trong quá trình mài, chủ yếu là do ma sát tốc độ cao giữa vật liệu mài và phôi.

Để kiểm soát hiệu quả nhiệt mài, cần áp dụng các biện pháp đối phó hợp lý để giảm thiểu sự phát sinh nhiệt mài, chẳng hạn như sử dụng dung dịch mài có hiệu quả làm mát tốt, lựa chọn đá mài phù hợp, giảm tốc độ quay của đá mài, giảm lượng cắt, tăng tốc độ chạy dao và mài đá mài kịp thời. Ngoài ra, đối với các hoạt động mài có diện tích tiếp xúc lớn, chẳng hạn như mài trong, cần tăng cường các biện pháp làm mát và tản nhiệt. Bằng cách quản lý hiệu quả nhiệt mài, có thể đảm bảo chất lượng bề mặt và độ chính xác kích thước của phôi, đồng thời cải thiện độ ổn định gia công và tuổi thọ của đá mài.

Hành động

- >>>Cách chọn giữa đá mài kim cương và đá mài CBN: Việc lựa chọn phụ thuộc vào đặc tính vật liệu gia công và điều kiện sử dụng.

- Những kiến thức cơ bản về vật liệu mài mòn mà bạn cần biết>>>Mài mòn – Vật liệu mài mòn Giới thiệu

- Giới thiệu về vai trò quan trọng của chất kết dính trong hiệu suất đá mài: >>

- Các dạng bề mặt của hạt mài trên đĩa mài>>Tác dụng mài mòn của hạt mài trên đĩa mài

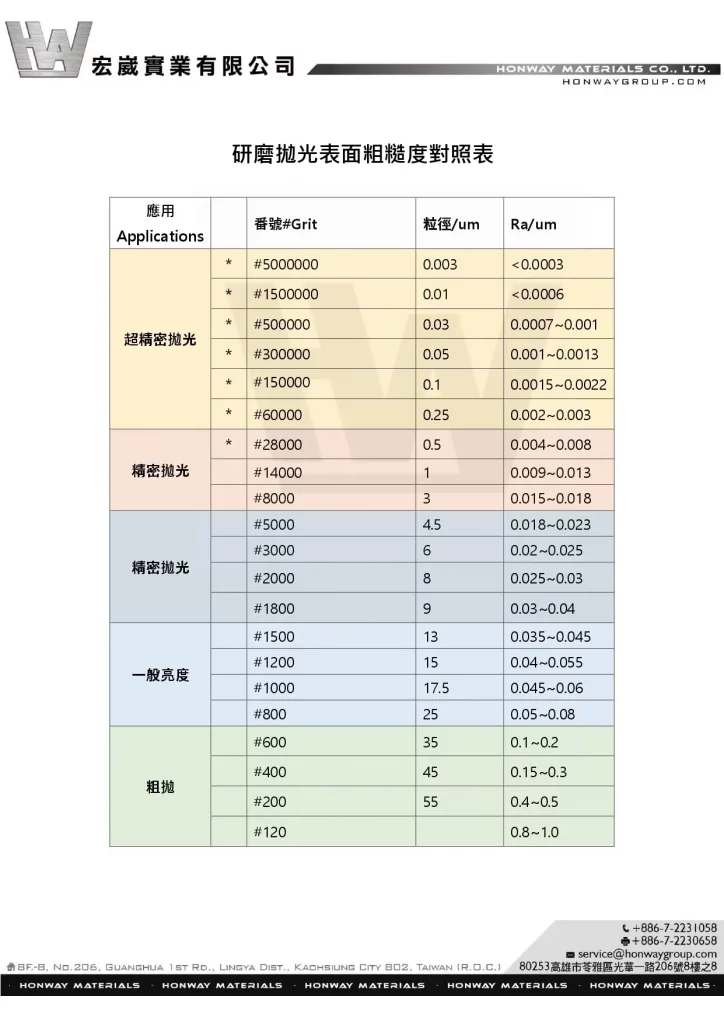

- Độ nhám bề mặt được đo hiện tại có đạt được mục tiêu mà bạn mong đợi không?>>>Bảng so sánh giữa quá trình mài và đánh bóng với độ nhám bề mặt

- Đánh giá xem đá mài hiện tại có thuộc dạng mài mòn bình thường hay không>>>Tình trạng hiện tại của đĩa mài như thế nào? – Phần đĩa mài điện đúc

- Thực hiện>>>Đá mài kim cương và đá mài nitrua boron、Chất mài mòn đánh bóng、Thiết bị đánh bóng、Dụng cụ đánh bóng

- Đánh giá lại.

Về mài mòn: Chúng tôi cung cấp các điều chỉnh tùy chỉnh để điều chỉnh tỷ lệ theo nhu cầu gia công, nhằm đạt hiệu quả tối đa.

Nếu bạn vẫn chưa biết cách chọn sản phẩm phù hợp sau khi đọc nội dung, hãy liên hệ với chúng tôi, sẽ có chuyên gia hỗ trợ giải đáp cho bạn.

Hãy liên hệ với chúng tôi, sẽ có chuyên gia hỗ trợ giải đáp cho bạn.

Nếu cần báo giá tùy chỉnh, hãy liên hệ với chúng tôi.

Thời gian hỗ trợ khách hàng: Thứ Hai đến Thứ Sáu, từ 09:00 đến 18:00.

phone:07 223 1058

Nếu có chủ đề muốn tìm hiểu hoặc không thể nói rõ qua điện thoại, hãy nhắn tin trực tiếp qua Facebook nhé~~

honway fb:https://www.facebook.com/honwaygroup