Là một công cụ không thể thiếu trong gia công, hiệu suất và tình trạng của đá mài có ảnh hưởng lớn đến hiệu quả và chất lượng xử lý.

Trong quá trình mài, cấu trúc của đá mài, đặc điểm hạt mài, dạng mài và hình dạng phoi mài được tạo ra sẽ thay đổi theo điều kiện gia công, từ đó ảnh hưởng đến hiệu quả cắt và độ hoàn thiện bề mặt của chi tiết gia công.

Bài viết này thảo luận về các đặc điểm của đá mài và những thay đổi động trong quá trình mài, không chỉ giúp hiểu rõ bản chất hiện tượng mài mà còn cung cấp cơ sở lý thuyết cho các tham số gia công và cải thiện chất lượng xử lý. Trong bài viết này, cấu trúc của đá mài, cơ chế tác động mài mòn, trạng thái mài và hình thái mảnh vụn mài sẽ được phân tích.

Mục lục Khối Rank Math/Toc

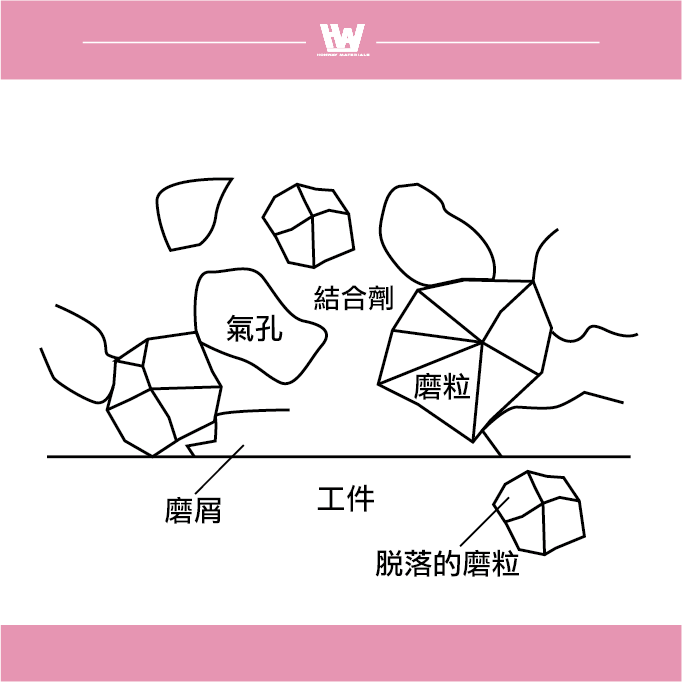

Cấu trúc của đá mài

Đá mài: Hình dạng của đá mài chủ yếu là hình tròn và thường được thiết kế với một lỗ bên trong để dễ dàng lắp đặt vào máy mài. Bên cạnh hình dạng tiêu chuẩn là hình tròn, đá mài còn có nhiều hình dạng khác như dạng phẳng, dạng cốc và dạng đĩa.

- Đá mài dạng phẳng: Phù hợp để mài bề mặt trên các khu vực rộng lớn.

- Đá mài dạng cốc: Thường được sử dụng trong gia công nội bộ hoặc gia công hình dạng đặc biệt.

- Đá mài dạng nhọn: Được thiết kế cho các chi tiết tinh xảo và có thể sử dụng trong không gian chật hẹp để mài.

Hạt mài: Trong quá trình mài, mỗi hạt mài trên bề mặt đá mài được mài sắc từ chi tiết gia công với cạnh cắt sắc nhọn. Hạt mài có nhiều hình dạng khác nhau, có thể sắc, phẳng hoặc các hình dạng khác.

Đặc tính của hạt mài

Khả năng cắt: Độ sắc của hạt mài ảnh hưởng trực tiếp đến khả năng cắt của nó, và hạt mài sắc nhọn có thể cắt vật liệu chi tiết gia công hiệu quả hơn.

Góc nghiêng so với góc nghiêng âm: Góc nghiêng của hạt mài ảnh hưởng đến lực cắt và dòng chảy của phoi trong quá trình cắt, và hạt mài với góc nghiêng âm có thể giảm sức cản cắt.

Độ hạt: Kích thước hạt mài sẽ ảnh hưởng đến độ hoàn thiện bề mặt của chi tiết gia công, và hạt mài mịn hơn thường đạt được độ hoàn thiện tốt hơn.

Bốn phương thức tác động của hạt mài lên chi tiết gia công

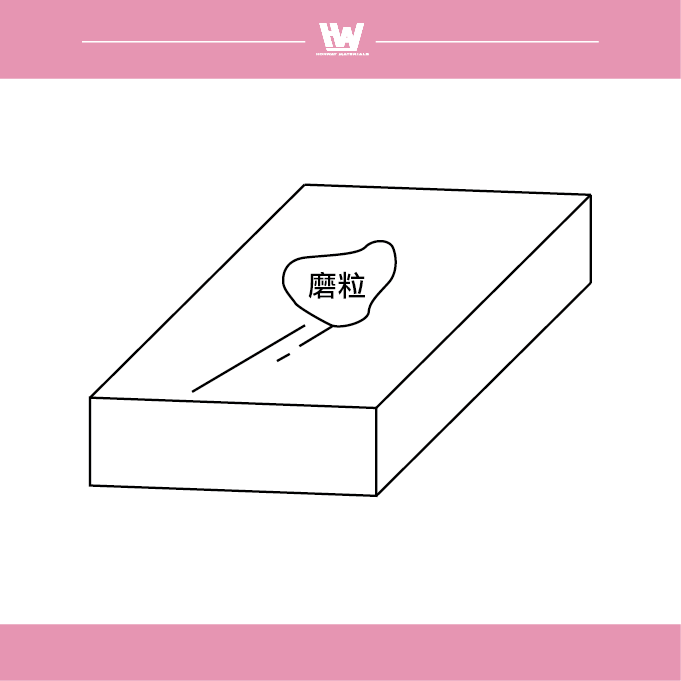

Thông thường, lượng cạnh cắt của hạt mài là 1µm hoặc nhỏ hơn, ngay cả khi cạnh cắt tiếp xúc với bề mặt gia công, nó có thể không tạo ra phoi mài, phụ thuộc vào hình dạng cạnh cắt, kích thước lượng cắt, tính chất của chi tiết gia công và tốc độ cắt. Các phương thức cắt chính được chia thành bốn loại: (1) ma sát (2) biến dạng dẻo (3) đào xới (4) cắt.

1. Ma sát

Đặc điểm: Sự tiếp xúc giữa các hạt mài và bề mặt chi tiết gia công chủ yếu là chà xát, và lượng phoi mài được thải ra rất hạn chế.

Yếu tố ảnh hưởng: Khi lượng lún nhỏ và tốc độ cắt thấp, mô hình ma sát trở nên rõ ràng hơn.

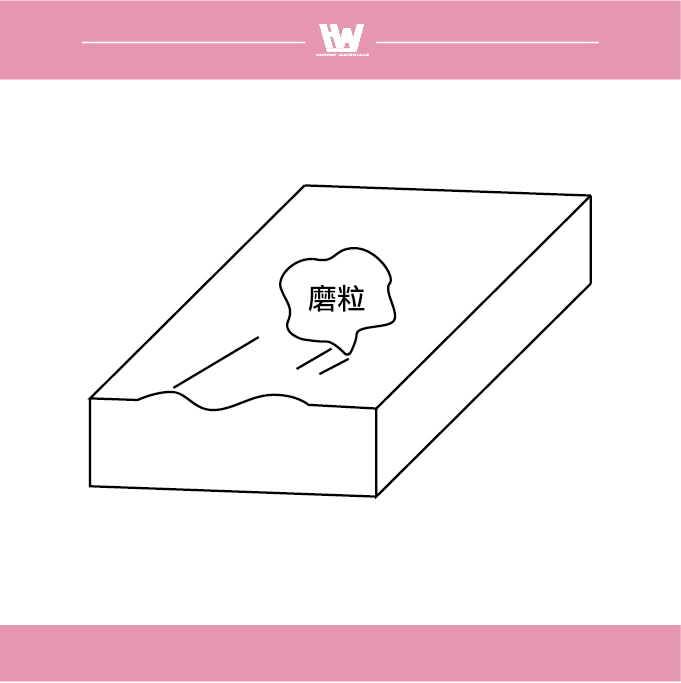

2.Biến dạng dẻo

Đặc điểm: Vật liệu của chi tiết gia công bị biến dạng dẻo dưới tác động của các hạt mài, và có thể không tạo ra phoi mài rõ ràng.

Yếu tố ảnh hưởng: Độ cứng và độ bền của vật liệu sẽ ảnh hưởng đến mức độ biến dạng dẻo.

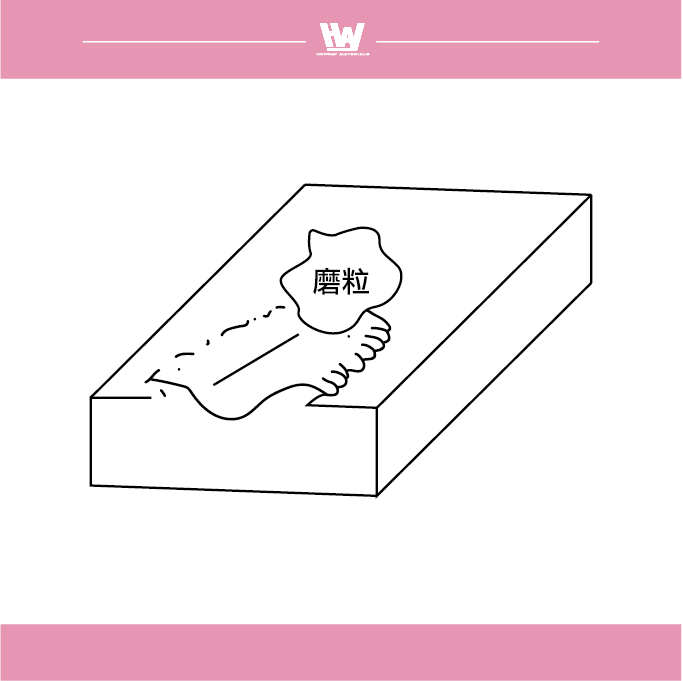

3. Đào xới

Đặc điểm: Trong quá trình cắt, các hạt mài nâng lên vật liệu của chi tiết gia công, tạo thành những mảnh phoi mài nhỏ.

Yếu tố ảnh hưởng: Khi lượng cắt ở mức vừa phải, mô hình đào xới sẽ rõ ràng hơn và có liên quan đến hình dạng của hạt mài.

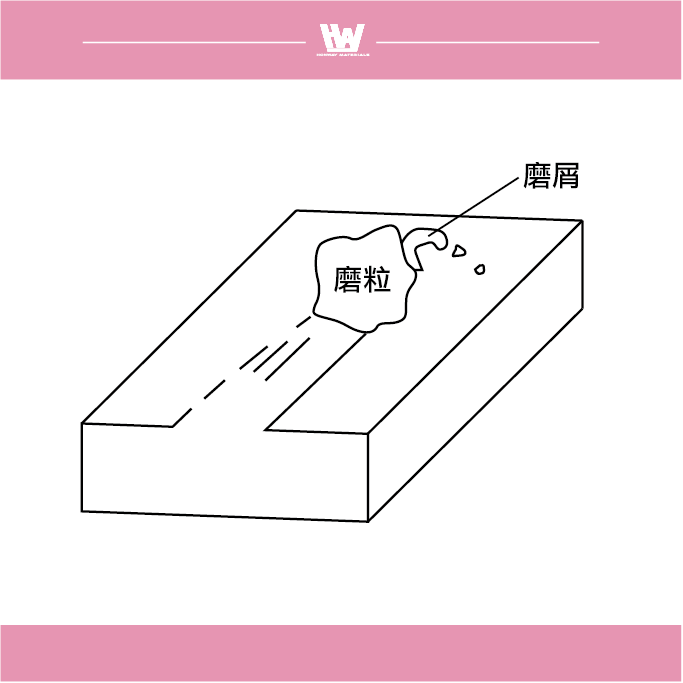

4. Cắt

Đặc điểm: Hạt mài mòn cắt trực tiếp vật liệu phôi bằng lưỡi cắt sắc, tạo ra các phoi mài mòn có thể nhìn thấy được.

Yếu tố ảnh hưởng: Khi lượng cắt lớn và tốc độ cắt cao, loại cắt trở thành loại chính, có khả năng loại bỏ vật liệu một cách hiệu quả.

Bốn trạng thái thường xảy ra ở đá mài

Hiện tượng mài, ngay cả khi các điều kiện mài không đổi, không giữ nguyên một hình dạng nhất định theo thời gian. Cạnh cắt trên đá mài thay đổi theo tải nhiệt và cơ học tác động lên nó, và trạng thái thải phoi mài cũng thay đổi tương ứng. Các loại thay đổi được chia thành bốn loại: 1. Loại rơi rụng, 2. Hình dạng bình thường, 3. Loại bị nhồi nhét, 4. Hình dạng mịn.

Loại rơi rụng

Trong các hoạt động mài loại rơi rụng, khi cạnh cắt của hạt mài bị mài mòn, lực cản mài tăng lên, dẫn đến một lượng lớn hạt mài bị rơi rụng. Trong trường hợp này, khoảng cách giữa các hạt mài tăng lên và bề mặt đá mài trở nên thô ráp

- Hình dạng phoi mài: Trong loại rơi rụng, hình dạng của phoi mài có thể xuất hiện dạng lỏng hoặc dạng bị cắt, điều này có thể ảnh hưởng đến kết quả gia công.

- Lực cản mài tăng: Khi hạt mài bị mài mòn, hiệu suất cắt giảm, dẫn đến tăng lực cản mài.

- Nhiều hạt mài bị rơi rụng: Hạt mài rơi ra do mài mòn trong quá trình cắt, ảnh hưởng đến hiệu suất gia công tổng thể.

- Khoảng cách giữa các hạt mài tăng lên: Khoảng trống giữa các hạt mài trở nên lớn hơn, làm cho bề mặt đá mài trở nên thô hơn.

- Bề mặt đá mài trở nên thô ráp: Mài mòn hạt mài khiến bề mặt đá mài không đồng đều, làm tăng độ khó của gia công.

- Độ chính xác gia công kém: Không thể đạt được độ chính xác gia công mong muốn chỉ dựa vào một lượng cụ thể của hạt mài.

- Độ nhám của bề mặt gia công lớn: Do sự mài mòn của hạt mài và độ thô của bề mặt đá mài, bề mặt gia công cuối cùng sẽ trở nên nhám.

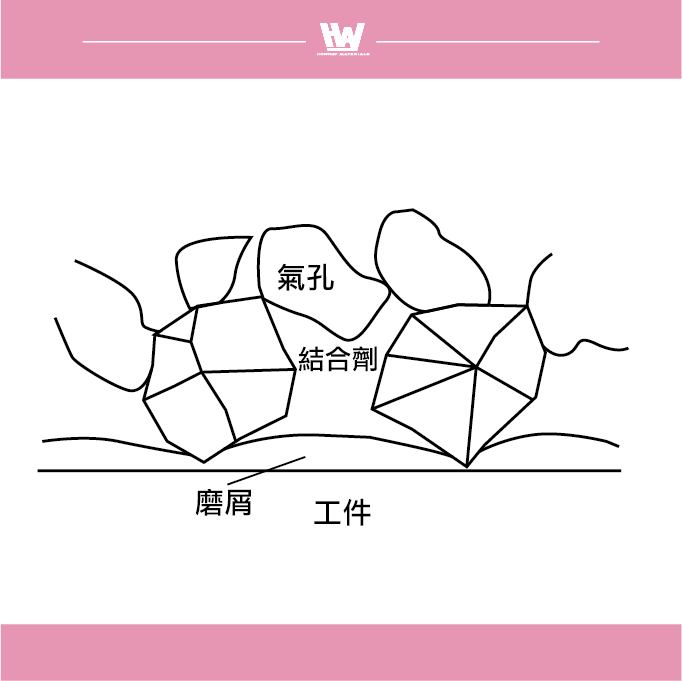

2. Loại bình thường

Khi mài, khi cạnh cắt của hạt mài bị cùn đi, lực cản mài tăng lên. Tại thời điểm này, hạt mài tách ra và lộ ra cạnh cắt mới, khôi phục lại lực cắt ban đầu và duy trì kết quả mài mong muốn.

- Lực cản mài: Mặc dù lực cản mài lớn hơn so với loại rơi rụng, nhưng vẫn thấp hơn so với các phương pháp mài khác.

- Khoảng cách hạt nhỏ: Các hạt mài được sắp xếp chặt chẽ để giúp cải thiện hiệu quả cắt.

- Hình dạng phoi mài: Phoi mài không dính và thường ở dạng dòng chảy hoặc bị cắt.

- Mài mòn đá mài: Độ mòn của đá mài ít hơn so với loại rơi rụng, kéo dài tuổi thọ sử dụng.

- Bề mặt gia công mịn: Cung cấp chất lượng bề mặt tốt.

- Độ chính xác gia công cao: Có thể đạt được độ chính xác gia công cao.

3. Loại bị nhồi nhét

Trong quá trình mài loại bị nhồi nhét, phoi mài bám vào bề mặt đá mài, gây cản trở các hoạt động mài khác. Hình dạng phoi mài thường là dạng rách hoặc tan chảy, và những phoi này có thể tạo thành cạnh cắt, ảnh hưởng thêm đến kết quả cắt.

- Bám dính phoi mài: Phoi mài bám vào bề mặt đá mài, làm ảnh hưởng đến hiệu suất mài.

- Hình dạng phoi mài: Dạng rách và dạng tan chảy thường gặp, làm giảm khả năng cắt.

- Lực cản mài cao: Tăng lực cản trong quá trình mài, dễ gây rung động.

- Chất lượng bề mặt gia công: Có thể xuất hiện hiện tượng rách hoặc rung chattering trên bề mặt gia công, ảnh hưởng đến độ mịn của bề mặt.

- Mài mòn đá mài: Độ mòn của đá mài lớn hơn loại bình thường, làm giảm tuổi thọ của nó.

Trivia – chattering: Đề cập đến hiện tượng gợn sóng nhỏ hoặc không đều trên bề mặt chi tiết trong quá trình xử lý hoặc mài. Hiện tượng này thường ảnh hưởng đến chất lượng bề mặt sản phẩm cuối cùng và có thể dẫn đến sản phẩm không đạt chuẩn.

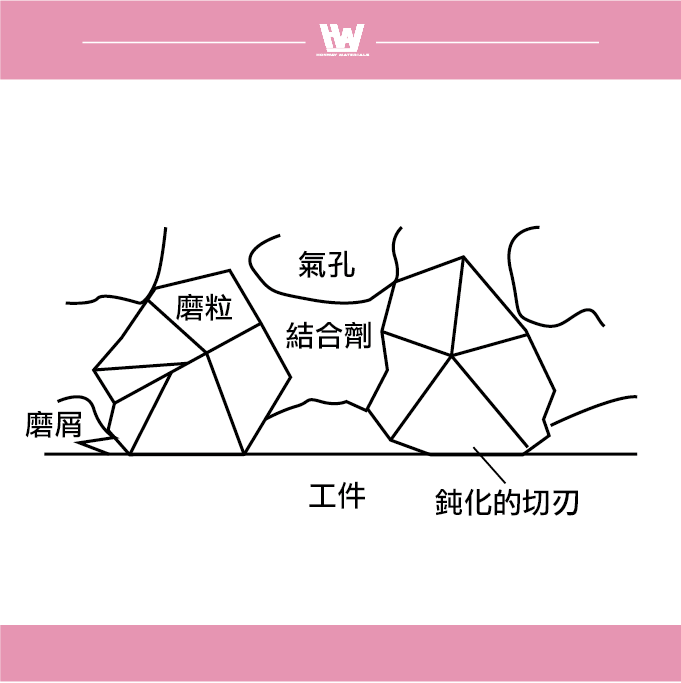

4.Mịn

Trong quá trình mài mịn, hạt mài bị thụ động hóa đến trạng thái mất khả năng mài, dẫn đến bề mặt hạt mài trở nên nhẵn và toàn bộ bề mặt đá mài bị phủ kín, gây ảnh hưởng tiêu cực đến hiệu quả mài.

- Hình dạng phoi mài: Phoi mài chủ yếu có dạng rách hoặc tan chảy, điều này làm ảnh hưởng thêm đến chất lượng xử lý.

- Thụ động hóa hạt mài: Hạt mài mất khả năng cắt và có xu hướng chuyển sang dạng bo tròn.

- Phủ kín hoàn toàn: Toàn bộ bề mặt đá mài được phủ bởi các hạt mài nhẵn.

- Lực cắt kém: Lực cắt giảm đáng kể do hạt mài bị thụ động hóa.

- Lực cản mài cao: Lực cản trong quá trình mài tăng lên, ảnh hưởng đến hiệu suất.

- Nhiệt lượng tăng: Khi lực cản mài tăng, nhiệt sinh ra cũng tăng theo.

- Dấu rung và cháy bề mặt: Thường xuất hiện các dấu rung (flutter marks) hoặc cháy bề mặt trong quá trình xử lý.

Nguyên nhân dẫn đến hình dạng của đá mài

Trong trường hợp đá mài, hình thức mài thay đổi tùy thuộc vào kích thước hạt, cấu trúc, độ kết dính, loại hạt mài, v.v.

1. Điều kiện xuất hiện loại bị nhồi nhét:

- Độ hạt mịn hơn.

- Độ cứng của liên kết cao hơn.

- Cấu trúc chặt chẽ hơn.

- Hạt mài dựa trên silicon carbide (chia tách lớn).

- Lượng lún, lượng cấp liệu và tốc độ của chi tiết gia công tăng lên.

- Tốc độ đá mài giảm xuống.

2. Điều kiện làm mịn:

- Độ hạt mịn hơn.

- Độ cứng của liên kết cao hơn.

- Cấu trúc chặt chẽ hơn.

- Hạt mài dựa trên silicon carbide (chia tách lớn).

3. Điều kiện rơi rụng:

- Lượng lún, lượng cấp liệu và tốc độ của chi tiết gia công tăng lên.

- Tốc độ đá mài giảm xuống.

Hình dạng của phoi mài được tạo ra

1. Dạng dòng chảy: Phoi mài có hình dạng giống như liên kết, thường xuất hiện khi lực cắt của đá mài tốt.

2. Dạng cắt: Phoi mài được tạo ra bởi lực cắt mạnh, thường xuất hiện khi mài các vật liệu giòn.

3. Dạng rách: Phoi mài có hình dạng như bột, thường xuất hiện khi lực cắt của đá mài không đủ.

4. Hình thành dạng mũi lưỡi cắt: Phoi mài tích tụ trên bề mặt đá mài do bám dính, tạo thành cấu trúc tương tự như mũi lưỡi cắt. Hiện tượng này thường xảy ra trong trường hợp đá mài bị nhồi nhét.

5. Dạng tan chảy: Phoi mài dạng bột bị quá nhiệt, phân tán và tan chảy thành hình cầu hoặc hình bán cầu. Hiện tượng này thường xảy ra khi mài cắt hoặc sử dụng đá mài loại nhồi nhét hoặc loại mịn

Kết luận:

Cấu trúc của đá mài, các đặc điểm của hạt mài, loại mài và hình dạng phoi mài được tạo ra, cùng với các điều kiện khác trong quá trình mài như độ hạt, độ kết dính, mật độ vi mô, loại hạt mài và các tham số mài, đều có ảnh hưởng lớn đến kết quả gia công.

Việc tham số hóa đúng đảm bảo rằng đá mài vẫn ở trong điều kiện lý tưởng để cắt hiệu quả và đạt được chất lượng bề mặt tốt. Ngược lại, nếu tham số không đúng, có thể dẫn đến các hiện tượng không mong muốn như nhồi nhét hoặc dạng mịn, ảnh hưởng đến hiệu suất gia công và chất lượng sản phẩm.

Để đạt được kết quả gia công tốt nhất, cần linh hoạt điều chỉnh các tham số liên quan dựa trên đặc điểm của các vật liệu khác nhau và yêu cầu gia công. Đồng thời, cần quan sát kỹ các thay đổi hình thái của đá mài và phoi mài, thực hiện các điều chỉnh hoặc thay thế cần thiết để duy trì quá trình mài ổn định và hiệu quả.

Hành động.

- Cách chọn đá mài>>>

Cách chọn giữa đá mài kim cương và đá mài CBN - Kiến thức cơ bản về chất mài mòn cần biết

>>>Grinding-Abrasive Introduction - Vai trò chính của hiệu suất đá mài>>Bond

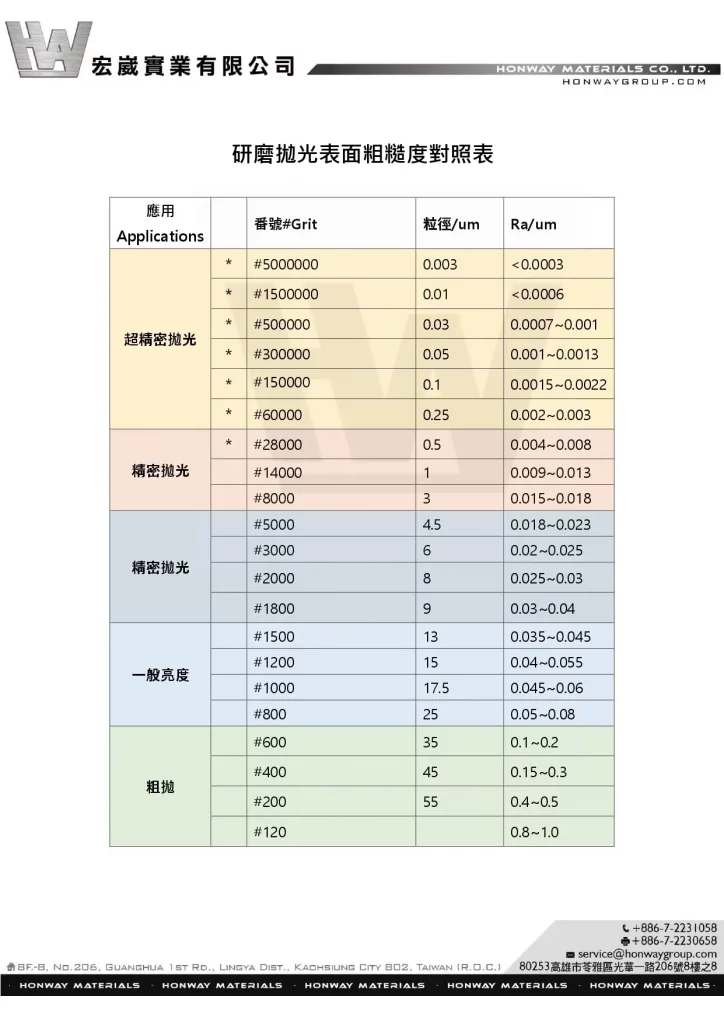

- Liệu độ nhám bề mặt đo được hiện tại có đáp ứng mục tiêu mong đợi của bạn – Bảng so sánh mài bóng và độ nhám bề mặt>>>Comparison Chart of Grinding Polishing and Surface Roughness

-

Tình trạng mài mòn hiện tại của đá mài có bình thường không phụ thuộc vào nhiều yếu tố như:>>>What is the current status of the grinding wheel?

– Electroplated Grinding Wheel Section - hành động>>>Diamond and CBN grinding wheel, Polishing abrasive, Polishing Equipment, Polishing Tools

- Review

Chúng tôi cung cấp các điều chỉnh tùy chỉnh cho quy trình mài, được thiết kế riêng để đáp ứng các yêu cầu gia công nhằm đạt hiệu quả tối đa.

Sau khi đọc nội dung, nếu bạn vẫn chưa biết cách chọn phương án phù hợp nhất,

Hãy liên hệ với chúng tôi, sẽ có các chuyên gia sẵn sàng giải đáp thắc mắc của bạn.

Nếu bạn cần báo giá tùy chỉnh, bạn cũng có thể liên hệ với chúng tôi.

Thời gian phục vụ khách hàng: Thứ Hai đến Thứ Sáu từ 09:00~18:00 (GMT+8).

Phone: +8867 223 1058

Nếu bạn có vấn đề muốn tìm hiểu hoặc cuộc gọi nào chưa rõ ràng, bạn có thể gửi tin nhắn riêng trên Facebook nhé~~

Honway Facebook: https://www.facebook.com/honwaygroup