Quá trình mài là một quy trình gia công có độ chính xác cao, được ứng dụng rộng rãi trong việc xử lý bề mặt và kiểm soát kích thước của các vật liệu như kim loại, gốm sứ và các vật liệu khác.

Quá trình mài bao gồm 5 yếu tố chính: thiết bị cơ khí, đĩa mài, vật liệu chi tiết gia công, dung dịch mài và phương pháp vận hành và nhiều yếu tố khác. Bất kỳ sự thay đổi nào trong các khâu này đều có thể ảnh hưởng đến chất lượng gia công và hiệu suất sản xuất.

Khi xảy ra sự cố trong quá trình mài, việc đưa ra quyết định dựa trên một yếu tố duy nhất có thể khiến sự cố trở nên nghiêm trọng hơn. Do đó, việc đánh giá tổng hợp tình trạng sự cố, kết hợp phân tích dữ liệu và xem xét toàn diện là chìa khóa để đảm bảo tính ổn định của quá trình mài và nâng cao chất lượng sản phẩm. Bài viết này sẽ phân tích các tình huống sự cố mài thường gặp và giải thích cách cải thiện chất lượng mài một cách hiệu quả thông qua phân tích toàn diện và các biện pháp ứng phó đúng đắn, từ đó làm cho quy trình sản xuất trở nên ổn định và hiệu quả hơn.

Mục lục

Tại sao việc nắm bắt các dữ liệu là quan trọng?

Trong quá trình gia công mài, nếu hiểu biết về các tình huống bất thường quá chung chung, có thể dẫn đến những phán đoán sai lầm. Ví dụ, việc đơn giản cho rằng “đĩa mài quá cứng” hoặc “đĩa mài quá mềm” không đủ để xác định chính xác vấn đề, thậm chí có thể dẫn đến các biện pháp khắc phục sai lầm. Do đó, cần phải tiến hành phân tích tổng hợp dựa trên dữ liệu cụ thể và hiện tượng thực tế, tránh bị dẫn dắt sai lầm bởi các chỉ số đơn lẻ.

6 tình trạng mài mòn bất thường thường gặp

Trong quá trình gia công mài, có thể gặp phải các tình huống bất thường khác nhau, ảnh hưởng đến chất lượng gia công và hiệu suất sản xuất. Dưới đây là một số tình huống bất thường thường gặp trong quá trình mài và nguyên nhân có thể gây ra chúng:

1. Dao động cơ học

- Nguyên nhân có thể: Bánh dẫn hướng bị lỏng hoặc mất cân bằng, có khe hở trên ổ bi của bánh mài, các bộ phận quay bị mất cân bằng hoặc nền móng không ổn định.

- Ảnh hưởng: Bề mặt mài xuất hiện các vết gợn sóng hoặc vết mài không đều, dẫn đến giảm độ chính xác của chi tiết gia công.

Giải pháp:

1. Kiểm tra độ phẳng: Kiểm tra xem các ốc vít cân bằng của thiết bị có nằm ngang và tiếp xúc với mặt đất hay không. Để đảm bảo độ chính xác cao, có thể sử dụng máy đo độ phẳng để kiểm tra trạng thái cân bằng trước và sau của thiết bị. Nếu không được điều chỉnh đúng cách, có thể gây ra hiện tượng cộng hưởng của máy công cụ, dẫn đến rung động.

2. Sàn không phải là sàn đặc: Nếu sau khi thực hiện các bước điều chỉnh trên mà vẫn còn rung lắc, có thể do sàn có cấu trúc rỗng bên trong. Bạn có thể mua miếng đệm cao su có độ dày 6-10mm tại cửa hàng vật liệu xây dựng và đặt dưới chân thiết bị (khuyến nghị nới lỏng ốc vít sàn), điều này sẽ giúp giảm rung lắc hiệu quả.

※Trạm bổ sung: Về vấn đề sàn không phải là sàn đặc, không thể nói đó là vấn đề về chất lượng gia công sàn, mà là do ảnh hưởng của việc lựa chọn vật liệu. Các tấm sàn chắc chắn sẽ đặc hơn so với sàn đổ bê tông, trong khi sàn rỗng dễ gây ra hiện tượng cộng hưởng.

3. Cộng hưởng thiết bị: Vẫn chưa có hiệu quả? Vui lòng tách riêng các thiết bị dễ gây ra rung động mạnh.

※Nguyên nhân: Nếu đang thực hiện quá trình mài phẳng chính xác, thì không nên đặt máy mài gần các máy công cụ dễ gây rung động như máy dập, máy tiện. Cách kiểm tra: Tắt máy mài, đặt tay lên bề mặt máy mài để cảm nhận. Nếu cảm nhận được rung động, điều đó có nghĩa là máy mài đang bị ảnh hưởng.

Đọc thêm: Làm thế nào để kiểm soát độ nhám bề mặt trong quá trình gia công mài? Nâng cao chất lượng bề mặt

2.Có vết trầy xước trên chi tiết gia công.

- Nguyên nhân có thể: Mài đĩa mài không đúng cách, đĩa mài bị lỏng hoặc mạt kim loại bị kẹt trên bề mặt chi tiết gia công.

- Ảnh hưởng: Bề mặt xuất hiện các vết xước sâu nông khác nhau, ảnh hưởng đến chất lượng thẩm mỹ của chi tiết gia công, thậm chí có thể dẫn đến việc phải loại bỏ chi tiết.

Giải pháp:

- Mài mòn đĩa mài không đúng cách: Tham khảo phân tích độ cứng của đĩa mài được chia sẻ ở cuối bài viết.

- Flange lỏng lẻo: Thay thế flange mới. Nếu flange không lỏng lẻo, có thể xem xét thêm khối cân bằng để điều chỉnh tỷ trọng của đĩa mài.

- Mạt kim loại bị kẹt trên bề mặt chi tiết gia công: Trước tiên, có thể điều chỉnh tốc độ mài hoặc tốc độ tiến dao để tăng hoặc giảm trong một khoảng thời gian. Nếu không có cải thiện, hãy mài lại đĩa mài và điều chỉnh lại các thông số mài.

3.Độ kết dính của đĩa mài không phù hợp

- Nguyên nhân có thể: Lựa chọn đĩa mài không phù hợp, chất kết dính quá mềm hoặc quá cứng, ảnh hưởng đến hiệu suất mài và tuổi thọ.

- Ảnh hưởng: Hiệu suất mài giảm, độ nhám bề mặt bất thường hoặc độ chính xác gia công không ổn định.

Đọc thêm: Độ kết hợp là gì? Làm thế nào để tôi chọn?

Gợi ý lựa chọn đĩa mài: Đĩa mài kim cương và đĩa mài nitrua boron

4.Đĩa mài bị tắc nghẽn hoặc mòn mịn.

- Nguyên nhân có thể: Sửa chữa không đúng cách, sử dụng dung dịch mài không đúng cách hoặc quá trình mài không đúng cách.

- Ảnh hưởng: Giảm khả năng cắt, tăng tải trọng gia công, dẫn đến bề mặt chi tiết bị cháy hoặc biến dạng, thậm chí gây ra các vết nứt nhỏ trên bề mặt, làm giảm tuổi thọ.

Đọc thêm: Phân tích chi tiết về quá trình mài để tránh làm hỏng bề mặt?

Gợi ý lựa chọn dụng cụ mài: Dụng cụ mài kim cương

5.Độ chính xác của chi tiết gia công không đạt yêu cầu.

- Nguyên nhân có thể: Trục tâm của kim định tâm trung tâm máy không chính xác, gia công không đều, chi tiết gia công không cân bằng hoặc cài đặt thông số vận hành không đúng.

- Ảnh hưởng: Kích thước không đạt yêu cầu, độ song song hoặc độ đồng tâm kém, ảnh hưởng đến khả năng lắp ráp và hiệu suất sử dụng.

Đọc thêm: Cách lắp đặt và hiệu chỉnh đĩa mài siêu mài mòn

6.Đĩa mài gây ra hiện tượng cháy do mài và nứt vỡ do mài.

- Nguyên nhân có thể: Tốc độ cắt quá cao, lượng tiến quá lớn, xử lý nhiệt chi tiết gia công không đúng cách, lựa chọn chất kết dính không phù hợp hoặc dung dịch mài không thích hợp.

- Ảnh hưởng: Bề mặt chi tiết gia công bị cháy, nứt hoặc thay đổi ứng suất, làm giảm tuổi thọ và chất lượng sản phẩm.

Đọc thêm: Vai trò quan trọng của chất kết dính trong hiệu suất của đĩa mài

Gợi ý lựa chọn đĩa mài: Đĩa mài kim cương và đĩa mài nitrua boron

Phân tích trường hợp: Sự thay đổi khoảng cách mài và tuổi thọ của đĩa mài

Sự thay đổi khoảng cách giữa các răng cưa: Từ 20 răng cưa ban đầu giảm xuống còn 15 răng cưa.

- Hiện tượng 1: Gây biến dạng góc cạnh của đĩa mài → Sản phẩm bị lỗi → Tuổi thọ của đĩa mài giảm từ 20 ngày/chiếc xuống còn 15 ngày/chiếc

Phân tích: Biến dạng góc cạnh cho thấy đĩa mài quá mềm, dễ biến dạng, gãy góc và tần suất mài sắc tăng lên.

- Hiện tượng 2: Gây tắc nghẽn cho đĩa mài → Tuổi thọ của đĩa mài giảm từ 20 ngày/chiếc xuống còn 15 ngày/chiếc

Phân tích: Tắc nghẽn cho thấy đĩa mài quá cứng, mạt cắt không thể tách ra một cách trơn tru, ảnh hưởng đến hiệu suất mài.

Mặc dù khoảng cách mài và tuổi thọ của đĩa mài đều thay đổi như nhau, chỉ có một sự khác biệt nhỏ, nhưng nguyên nhân gây ra lại hoàn toàn trái ngược.

Tránh đưa ra phán đoán sai lầm

Nếu chỉ dựa vào việc khoảng cách mài sắc giảm hoặc tuổi thọ của đĩa mài giảm để đánh giá, mà không xem xét kỹ hiện tượng “biến dạng góc cạnh” hoặc “tắc nghẽn”, có thể dẫn đến kết luận sai lầm.

Nếu nhầm lẫn rằng hiện tượng nứt vỡ và biến dạng góc cạnh là cùng một vấn đề, có thể sẽ sai lầm khi sử dụng đĩa mài mềm hơn để xử lý như đĩa mài cứng, hoặc ngược lại.

Điều này sẽ dẫn đến các biện pháp khắc phục sai lầm, ví dụ:

- Khi đĩa mài quá mềm, cần tăng độ kết dính. Nếu nhầm lẫn cho rằng đĩa mài quá cứng và giảm độ kết dính, vấn đề sẽ trở nên nghiêm trọng hơn.

- Khi đĩa mài quá cứng, nên giảm độ kết dính. Nếu nhầm lẫn cho rằng đĩa mài quá mềm và tăng độ kết dính, tình trạng tắc nghẽn sẽ trở nên nghiêm trọng hơn.

Khi phân tích các bất thường trong quá trình mài, không nên chỉ dựa vào số liệu hoặc chỉ số đơn lẻ để đưa ra kết luận, mà cần xem xét tổng hợp các hiện tượng gia công cụ thể như biến dạng góc cạnh, hiện tượng bám dính, mô hình mài mòn, v.v., để thực hiện chẩn đoán và xử lý toàn diện, nhằm đảm bảo chất lượng và tính ổn định của quá trình mài.

Xem xét kỹ lưỡng mối quan hệ tương quan.

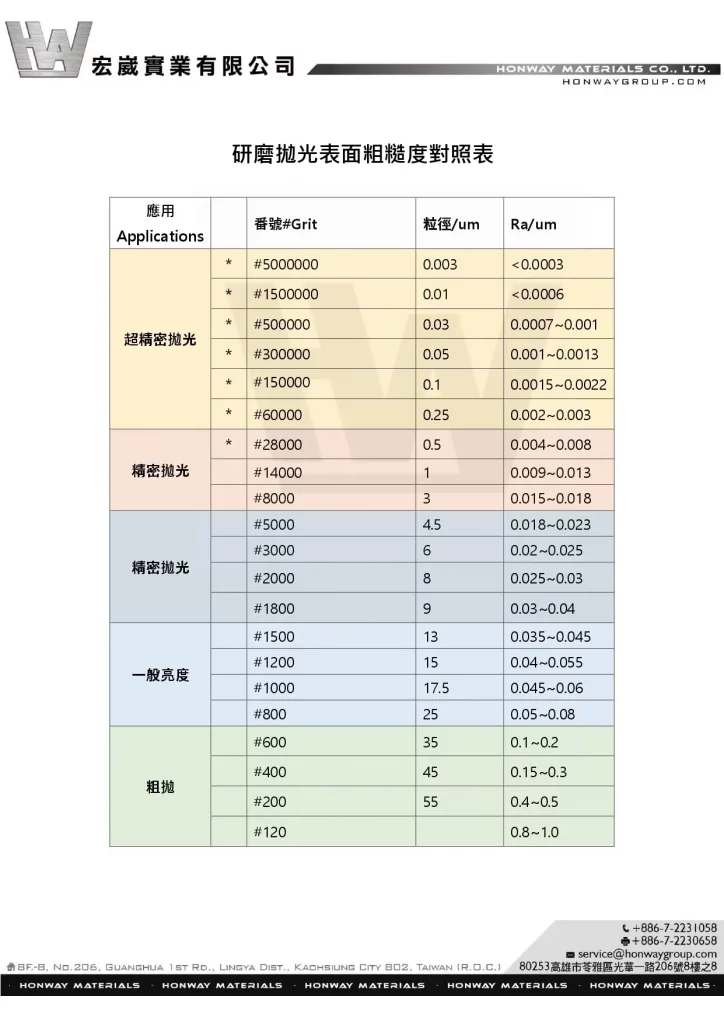

Trong quá trình gia công mài, để cải thiện độ nhám bề mặt, có thể xem xét các phương pháp sau:

- Thay đổi kích thước hạt của đĩa mài – sử dụng đĩa mài có hạt mịn hơn.

- Thay đổi loại đĩa mài – từ đĩa mài bằng gốm sang đĩa mài bằng nhựa.

- Nâng cao độ chính xác của máy móc – Giảm thiểu sai số của thiết bị, tăng cường độ ổn định.

- Tăng số lần mài mòn – Thực hiện quá trình mài mòn tinh chỉnh mà không cần cắt sâu và không tạo tia lửa.

- Thay đổi loại dung dịch mài – Sử dụng dung dịch mài phù hợp để cải thiện tình trạng gia công.

Tuy nhiên, mỗi phương pháp đều đi kèm với những thách thức nhất định, ví dụ:

- Hiệu suất mài giảm – ảnh hưởng đến hiệu quả gia công.

- Tốc độ mài bị hạn chế hoặc chi phí dung dịch mài tăng cao.

- Sự thay đổi về thiết bị hoặc quy trình sản xuất dẫn đến chi phí cao.

- Một số máy móc bị hạn chế, không thể thực hiện các phương pháp thi công cụ thể.

Kết luận: Tránh áp dụng các chiến lược cải thiện đơn lẻ, cần xem xét tổng thể tính tương quan giữa các yếu tố.

Trong thực tế ứng dụng, nhiều nhân viên hiện trường thường có xu hướng thay đổi trực tiếp kích thước hạt của đĩa mài, cho rằng đây là phương pháp đơn giản nhất. Tuy nhiên, nếu không xem xét kỹ lưỡng tác động tương tác giữa các yếu tố, điều này có thể dẫn đến kéo dài thời gian thử nghiệm, tăng chi phí và thậm chí thất bại cuối cùng.

Các trường hợp thực tế cho thấy, đôi khi việc điều chỉnh tốc độ mài (giảm tốc độ tiến dao) có thể cải thiện hiệu quả độ nhám bề mặt mà không cần thay đổi đĩa mài hoặc thiết bị. Điều này chứng minh rằng việc chỉ thay đổi một thông số duy nhất có thể không giải quyết được vấn đề, mà cần phải phân tích tổng hợp năm yếu tố chính máy móc, đĩa mài, chi tiết gia công, dung dịch mài, phương pháp vận hành để đưa ra giải pháp tối ưu.

Ngoài ra, quá trình xảy ra và giải quyết các sự cố mài mòn bất thường là những thông tin kỹ thuật quý giá, cần được ghi chép và lưu trữ cẩn thận để làm cơ sở cho việc cải tiến và tích lũy kỹ thuật trong tương lai.

Hành động

- >>>Cách chọn giữa đá mài kim cương và đá mài CBN: Việc lựa chọn phụ thuộc vào đặc tính vật liệu gia công và điều kiện sử dụng.

- Giới thiệu về vai trò quan trọng của chất kết dính trong hiệu suất đá mài: >>

- Cách chọn công cụ chỉnh sửa đá mài với chất kết dính>

> - Đánh giá xem đá mài hiện tại có thuộc dạng mài mòn bình thường hay không>>>Tình trạng hiện tại của đĩa mài như thế nào? – Phần đĩa mài điện đúc

- Cách chỉnh sửa đá mài – phương pháp sửa và sắc bén đá mài: >>

- Hai giai đoạn của việc chỉnh sửa đá mài – Chỉnh sửa và sắc bén là gì?>>Điều chỉnh và mài sắc đĩa mài là gì?

- Cách chọn công cụ chỉnh sửa đá mài với chất kết dính – Cách chọn công cụ sửa đá mài: >>

- Các trạng thái mài khác nhau của lưỡi cắt – Tìm hiểu về hình dạng, thay đổi và cơ chế tự sắc bén của lưỡi cắt đá mài>>

- Thực hiện đá mài kim cương và CBN, mài mòn đánh bóng, thiết bị đánh bóng, dụng cụ đánh bóng, dụng cụ chỉnh sửa kim cương.

>

> - Chỉnh sửa đá mài với chất kết dính khác nhau >> Làm thế nào để chỉnh sửa đá mài với chất kết dính khác nhau.

- Đánh giá lại.

Về mài mòn: Chúng tôi cung cấp các điều chỉnh tùy chỉnh để điều chỉnh tỷ lệ theo nhu cầu gia công, nhằm đạt hiệu quả tối đa.

Nếu bạn vẫn chưa biết cách chọn sản phẩm phù hợp sau khi đọc nội dung, hãy liên hệ với chúng tôi, sẽ có chuyên gia hỗ trợ giải đáp cho bạn.

Hãy liên hệ với chúng tôi, sẽ có chuyên gia hỗ trợ giải đáp cho bạn.

Nếu cần báo giá tùy chỉnh, hãy liên hệ với chúng tôi.

Thời gian hỗ trợ khách hàng: Thứ Hai đến Thứ Sáu, từ 09:00 đến 18:00.

phone:07 223 1058

Nếu có chủ đề muốn tìm hiểu hoặc không thể nói rõ qua điện thoại, hãy nhắn tin trực tiếp qua Facebook nhé~~

honway fb:https://www.facebook.com/honwaygroup

Các bài viết mà bạn có thể quan tâm…

[wpb-random-posts]