Trong lĩnh vực gia công chính xác, việc mài các vật liệu khó gia công như hợp kim niken, hợp kim titan và gốm sứ luôn là thách thức đối với ngành kỹ thuật.

Phương pháp mài truyền thống khó đạt được sự cân bằng giữa hiệu suất và chất lượng, đặc biệt khi gia công các chi tiết dài hoặc vật liệu có độ cứng cao. Trong trường hợp này, sự mài mòn của lưỡi cắt của vật liệu mài thường dẫn đến tăng lực cản mài, khiến chi tiết dễ bị cháy hoặc phát sinh sai số kích thước.

Để giải quyết những vấn đề này, công nghệ mài mòn chậm và sâu đã ra đời.

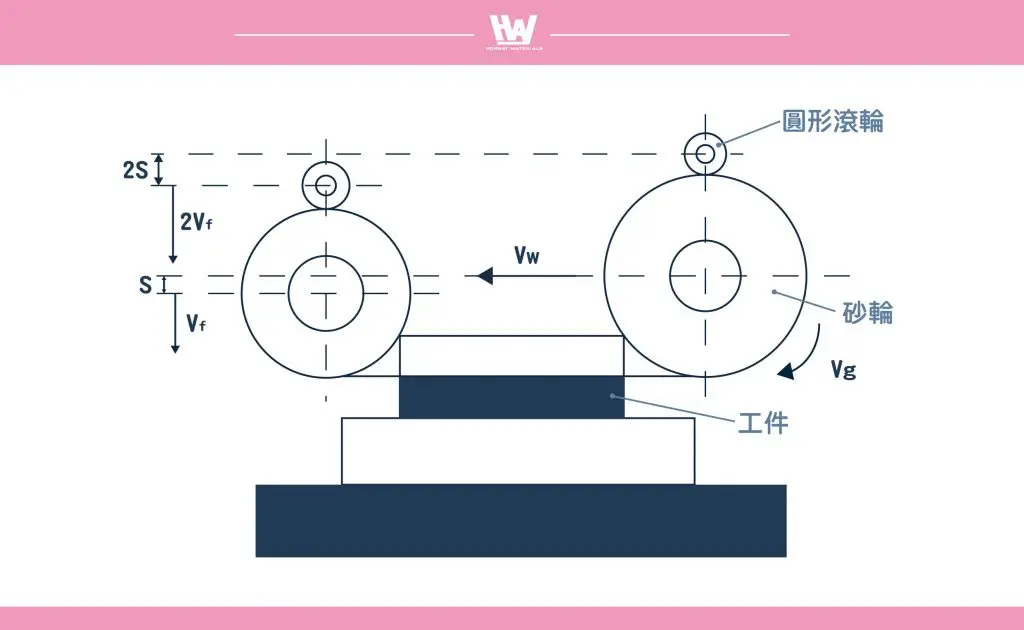

Bằng cách kết hợp độ sâu cấp liệu lớn và tốc độ di chuyển bàn làm việc cực thấp, công nghệ này có thể hoàn thành quá trình gia công trong một lần di chuyển, từ đó nâng cao hiệu suất đáng kể và giảm thiểu thời gian không gia công.

Tuy nhiên, do đó, phương pháp này gặp phải thách thức về mài mòn đĩa mài và tăng lực cản. Do đó, phương pháp mài sâu chậm liên tục trở thành giải pháp quan trọng.

Công nghệ này sử dụng máy mài kim cương để mài liên tục bánh mài, đảm bảo lực cản mài ổn định, nâng cao độ chính xác gia công và đồng thời giảm nguy cơ cháy xém chi tiết gia công.

Bài viết này sẽ thảo luận về nguyên lý, thách thức và ứng dụng của phương pháp mài sâu tiến chậm liên tục, đồng thời phân tích cách thức nó trở thành công nghệ then chốt trong gia công chính xác các vật liệu khó gia công.

Mục lục

Điều gì là mài mòn sâu và chậm?

Điểm chính là, quá trình mài mòn chậm và sâu có thể nâng cao đáng kể hiệu suất mài mòn và giảm thời gian không gia công.

Điều kiện gia công của mài sâu chậm tương tự như mài phẳng thông thường, nhưng khi độ sâu tiến dao vượt quá vài trăm micromet (μm), quá trình này được phân loại là mài sâu chậm.

Trong quá trình mài chậm và sâu, do diện tích mặt cắt trung bình của mạt mài nhỏ, nên lực tác động lên lưỡi cắt cũng thấp hơn, điều này mang lại một số ưu điểm:

- Hoàn thành gia công trong một lần chạy, giúp giảm đáng kể thời gian không mài.

- Nâng cao hiệu suất gia công, phù hợp cho sản xuất hàng loạt.

- Giảm mài mòn của đĩa mài và cải thiện độ nhám bề mặt của chi tiết gia công.

Tuy nhiên, phương pháp mài này cũng gặp phải một số thách thức, ví dụ:

- Mài mòn lưỡi cắt của vật liệu mài có thể làm tăng lực cản mài, có thể gây cháy xém chi tiết gia công.

- Việc gia công các chi tiết dài gặp nhiều khó khăn và khó duy trì chất lượng ổn định.

Giải pháp mài liên tục và điều chỉnh

Để khắc phục các vấn đề nêu trên, các nước châu Âu và Mỹ đã phát triển công nghệ mài liên tục với bộ phận mài lại. Công nghệ này sử dụng bộ phận mài lại bằng kim cương để liên tục mài lại bề mặt mài của đĩa mài, giữ cho bề mặt làm việc của đĩa mài luôn sắc bén, đồng thời tiến hành quá trình mài, đảm bảo hiệu quả mài ổn định.

Cách thực hiện

- Chủ yếu sử dụng bánh xe kim cương để liên tục mài mòn và điều chỉnh bánh xe mài ở các khu vực không cần mài mòn.

- Do quá trình mài, đĩa mài liên tục được mài lại, dẫn đến bán kính của đĩa mài giảm đi. Do đó, cần thực hiện bù trừ tiến độ để đảm bảo độ chính xác của quá trình gia công.

Ưu điểm của phương pháp mài sâu và chậm liên tục

1. Độ ổn định của lực cản mài:

- Bề mặt làm việc của đĩa mài phải được duy trì sắc bén để tránh mòn lưỡi cắt gây tăng lực cản.

- Phù hợp cho gia công các chi tiết dài và giúp giảm nguy cơ cháy khét chi tiết.

2. Giảm thời gian không gia công:

- Quá trình mài và đánh bóng được thực hiện đồng thời, không cần tốn thêm thời gian để mài lại đĩa mài.

3. Dễ dàng điều chỉnh và phản hồi:

- Kết quả mài có thể được phản hồi trực tiếp vào điều kiện gia công, giúp nâng cao tính ổn định của quá trình gia công.

4. Lựa chọn đĩa mài linh hoạt:

- Sau khi sửa chữa, không cần phải xem xét thêm về sự thay đổi của đĩa mài, giúp việc lựa chọn đĩa mài phù hợp trở nên dễ dàng hơn.

Ứng dụng của phương pháp mài sâu và chậm liên tục

Phương pháp mài liên tục với tốc độ chậm và độ sâu cắt lớn là một công nghệ mài hiệu quả dành cho các vật liệu khó gia công như hợp kim niken, hợp kim titan và gốm sứ. Bằng cách kết hợp độ sâu cắt lớn với tốc độ tiến dao chậm, cùng với việc sử dụng bánh xe kim cương để mài liên tục, công nghệ này đảm bảo bánh mài duy trì hiệu suất cắt tối ưu, phù hợp cho các ứng dụng công nghiệp đòi hỏi độ chính xác cao và sản lượng lớn.

- Ngành công nghiệp hàng không vũ trụ: Cánh tuabin, đĩa nén, nâng cao hiệu suất gia công và độ chính xác của hợp kim chịu nhiệt.

- Sản xuất ô tô: Hộp số, trục khuỷu, trục cam, nâng cao độ chính xác kích thước và độ bền mài mòn.

- Công cụ và khuôn mẫu: Dao cắt hợp kim cứng, khuôn dập, đảm bảo độ chính xác cao và tuổi thọ dài.

- Bán dẫn và điện tử: Wafer, đế sapphire, gia công bề mặt siêu chính xác và độ đồng đều.

- Thiết bị y tế: Khớp nhân tạo, dao phẫu thuật, cung cấp độ bóng cao và tính tương thích sinh học.

Phương pháp mài sâu chậm liên tục với đặc tính hiệu quả cao, ổn định, mài mòn thấp cho phép vượt qua các hạn chế trong quá trình mài sâu chậm bằng cách liên tục điều chỉnh đĩa mài, đảm bảo chất lượng cao và năng suất cao, trở thành một trong những công nghệ quan trọng trong gia công chính xác các vật liệu khó gia công.

Lựa chọn đĩa mài khuyến nghị

Chất kết dính nhựa là loại chất kết dính mềm và đàn hồi nhất trong tất cả các loại chất kết dính.

Khi mài, phương pháp này có thể cung cấp bề mặt gia công chính xác hơn và là chất kết dính được sử dụng rộng rãi nhất. Khi không chắc chắn nên chọn phương pháp kết dính nào, nên ưu tiên xem xét phương pháp sử dụng nhựa.

(Tất nhiên, quý khách cũng có thể liên hệ với chúng tôi để thảo luận về các giải pháp phù hợp nhất cho doanh nghiệp của mình, giúp tiết kiệm chi phí, thời gian và công sức.)

Đặc điểm của phương pháp nhựa: Có khả năng mài mòn tốt, ít gây cháy xém chi tiết gia công, không làm hỏng bề mặt phẳng của chi tiết, có tính tự mài sắc tốt, trong quá trình mài mòn liên tục tạo ra các cạnh sắc mới, khi áp dụng trong quá trình cắt cũng đạt được hiệu quả rất tốt.

Vật liệu gia công:

- Mài phẳng: Phù hợp cho gia công các loại vật liệu tấm, bao gồm carbide vonfram, thép khuôn (SKD11, SKD61), thép tốc độ cao (HSS), gốm sứ chính xác (oxit nhôm, carbide silic), thạch anh, v.v.

- Mài dao CNC: Dao cắt bằng thép tungsten hoặc thép tốc độ cao, mài các loại dao phay (dao phay 4 lưỡi, dao phay 2 lưỡi, dao phay hình cầu…), mũi khoan, lưỡi cưa… v.v., cung cấp các loại đá mài cần thiết cho toàn bộ quy trình sản xuất như mài rãnh, mài bóng lưỡi dao, mài chênh lệch độ dày.

- Mài không tâm: Phù hợp cho các loại thanh vật liệu như carbide vonfram, gốm sứ chính xác (oxit nhôm tinh khiết cao, carbide silic), thạch anh, thép tốc độ cao…

- Quy trình cắt: Chủ yếu được sử dụng để cắt các thanh tròn bằng thép vonfram và thép tốc độ cao, với độ dày mỏng nhất có thể đạt 0,6 mm. Đồng thời, quy trình này cũng có thể cắt các vật liệu cứng và giòn như gốm sứ chính xác và thạch anh.

Chất kết dính gốm có cấu trúc xốp, giúp đĩa mài có độ sắc bén cao hơn và độ chính xác gia công tốt hơn.

Lưu ý rằng chất kết dính gốm không có độ đàn hồi, cần cẩn thận khi cầm nắm để tránh va chạm, phù hợp cho quá trình mài gia công với độ chính xác cao.

Vật liệu gia công

- Thường được sử dụng cho các vật liệu cứng và giòn như PCD, PCBN, gốm sứ, sapphire, thủy tinh, thạch anh, đá, silic…

- Phụ tùng xe máy và ô tô

- Phụ tùng ổ trục

- Mài và gia công các vật liệu như thép tốc độ cao hoặc vật liệu đã qua xử lý nhiệt.

Không nên chọn đĩa mài.

1. Phương pháp đúc điện cho đĩa mài

Nguyên nhân: Phương pháp điện đúc sử dụng kỹ thuật mạ điện để phủ một lớp mỏng vật liệu mài lên bề mặt kim loại, không thể sửa chữa.

Ưu điểm của nó là giá thành thấp và có thể sản xuất ra các đĩa mài có hình dạng phức tạp, nhưng không phù hợp cho quá trình mài sâu và chậm liên tục.

Nguyên nhân: Anh ta có thể sửa chữa, nhưng phạm vi sửa chữa có giới hạn, thường phải gửi trở lại nhà máy để sửa chữa, và không phù hợp cho quá trình mài sâu liên tục với tốc độ chậm.

Ưu điểm của nó nằm ở khả năng giữ hình dạng và độ bền mài mòn xuất sắc, khả năng tản nhiệt và độ cứng tối ưu, có thể chịu được lực mài mòn lớn. Khi gia công các vật liệu cứng và giòn như kính, gốm sứ, vật liệu điện tử bán dẫn, nó có tuổi thọ dài. Nó thường được sử dụng trong mài mòn hợp kim siêu cứng và các công đoạn gia công định hình, gia công đường viền yêu cầu giữ nguyên hình dạng của đĩa mài.

Kết luận

Phương pháp mài sâu và chậm với đặc điểm là độ sâu tiến dao lớn và tốc độ tiến dao thấp, thể hiện khả năng gia công hiệu quả các vật liệu khó gia công như hợp kim niken. Phương pháp này không chỉ có thể hoàn thành quá trình mài trong một lần chạy, mà còn giảm mài mòn của đĩa mài và nâng cao chất lượng bề mặt chi tiết. Tuy nhiên, trong quá trình gia công, sự gia tăng lực cản mài có thể dẫn đến hiện tượng cháy chi tiết, đặc biệt đối với các chi tiết dài, tính ổn định của quá trình gia công là một thách thức lớn.

Việc áp dụng công nghệ mài liên tục đã thành công trong việc giải quyết các vấn đề này. Bằng cách sử dụng dụng cụ mài kim cương để mài liên tục bánh mài, hiệu suất cắt của bánh mài được duy trì ở trạng thái tối ưu, đảm bảo lực cản mài ổn định, nâng cao độ chính xác gia công và giảm nguy cơ cháy bánh mài. Ngoài ra, tính năng mài đồng bộ của công nghệ này không chỉ rút ngắn thời gian không gia công mà còn giúp điều chỉnh và phản hồi điều kiện mài dễ dàng hơn, từ đó nâng cao hiệu suất gia công tổng thể.

Tổng quan, phương pháp mài sâu chậm liên tục không chỉ giữ nguyên đặc tính hiệu quả cao của mài sâu chậm mà còn khắc phục được những hạn chế vốn có của quá trình gia công, trở thành công nghệ quan trọng trong gia công chính xác các vật liệu khó gia công, đặc biệt phù hợp với yêu cầu gia công chính xác cao và sản xuất hàng loạt.

Hành động

- >>>Cách chọn giữa đá mài kim cương và đá mài CBN: Việc lựa chọn phụ thuộc vào đặc tính vật liệu gia công và điều kiện sử dụng.

- Giới thiệu về vai trò quan trọng của chất kết dính trong hiệu suất đá mài: >>

- Cách chọn công cụ chỉnh sửa đá mài với chất kết dính>

> - Đánh giá xem đá mài hiện tại có thuộc dạng mài mòn bình thường hay không>>>Tình trạng hiện tại của đĩa mài như thế nào? – Phần đĩa mài điện đúc

- Cách chỉnh sửa đá mài – phương pháp sửa và sắc bén đá mài: >>

- Hai giai đoạn của việc chỉnh sửa đá mài – Chỉnh sửa và sắc bén là gì?>>Điều chỉnh và mài sắc đĩa mài là gì?

- Cách chọn công cụ chỉnh sửa đá mài với chất kết dính – Cách chọn công cụ sửa đá mài: >>

- Các trạng thái mài khác nhau của lưỡi cắt – Tìm hiểu về hình dạng, thay đổi và cơ chế tự sắc bén của lưỡi cắt đá mài>>

- Thực hiện đá mài kim cương và CBN, mài mòn đánh bóng, thiết bị đánh bóng, dụng cụ đánh bóng, dụng cụ chỉnh sửa kim cương.

>

> - Chỉnh sửa đá mài với chất kết dính khác nhau >> Làm thế nào để chỉnh sửa đá mài với chất kết dính khác nhau.

- Đánh giá lại.

Về mài mòn: Chúng tôi cung cấp các điều chỉnh tùy chỉnh để điều chỉnh tỷ lệ theo nhu cầu gia công, nhằm đạt hiệu quả tối đa.

Nếu bạn vẫn chưa biết cách chọn sản phẩm phù hợp sau khi đọc nội dung, hãy liên hệ với chúng tôi, sẽ có chuyên gia hỗ trợ giải đáp cho bạn.

Hãy liên hệ với chúng tôi, sẽ có chuyên gia hỗ trợ giải đáp cho bạn.

Nếu cần báo giá tùy chỉnh, hãy liên hệ với chúng tôi.

Thời gian hỗ trợ khách hàng: Thứ Hai đến Thứ Sáu, từ 09:00 đến 18:00.

phone:07 223 1058

Nếu có chủ đề muốn tìm hiểu hoặc không thể nói rõ qua điện thoại, hãy nhắn tin trực tiếp qua Facebook nhé~~

honway fb:https://www.facebook.com/honwaygroup

Các bài viết mà bạn có thể quan tâm…

[wpb-random-posts]