Đĩa mài là công cụ không thể thiếu trong quá trình gia công mài, và hiệu suất của nó trực tiếp ảnh hưởng đến hiệu quả gia công và chất lượng bề mặt của chi tiết. Trong quá trình mài, các cạnh cắt của đĩa mài phân bố không đều ở cấp độ vi mô và trải qua các biến đổi phức tạp như mài mòn, bong tróc và tự mài sắc dưới điều kiện nhiệt độ cao và áp suất cao.

Những hiện tượng này không chỉ quyết định tuổi thọ của đĩa mài mà còn có ảnh hưởng sâu sắc đến độ chính xác và tính ổn định của quá trình gia công. Do đó, việc hiểu rõ đặc điểm hình dạng của lưỡi cắt đĩa mài và cơ chế tự mài sắc là hướng đi quan trọng để nâng cao trình độ kỹ thuật mài.

Bài viết này phân tích hình dạng và đặc điểm phân bố của lưỡi cắt trên đĩa mài, cũng như sự thay đổi của lưỡi cắt dưới các điều kiện mài khác nhau. Đồng thời, bài viết giải thích nguyên lý của hiện tượng tự mài sắc và các giới hạn ứng dụng của nó. Ngoài ra, dựa trên nhu cầu mài thực tế, bài viết tóm tắt tầm quan trọng của việc mài lại đĩa mài và ảnh hưởng của nó đối với hiệu suất của lưỡi cắt.

Mục lục

Giới thiệu về lưỡi cắt

Lưỡi cắt của đĩa mài là đơn vị vi mô tiếp xúc trực tiếp với vật liệu gia công và thực hiện quá trình cắt khi đĩa mài thực hiện gia công cắt. Giống như một con dao, đặc tính của nó quyết định hiệu suất gia công, chất lượng bề mặt và tuổi thọ của đĩa mài.

Cấu trúc của lưỡi cắt

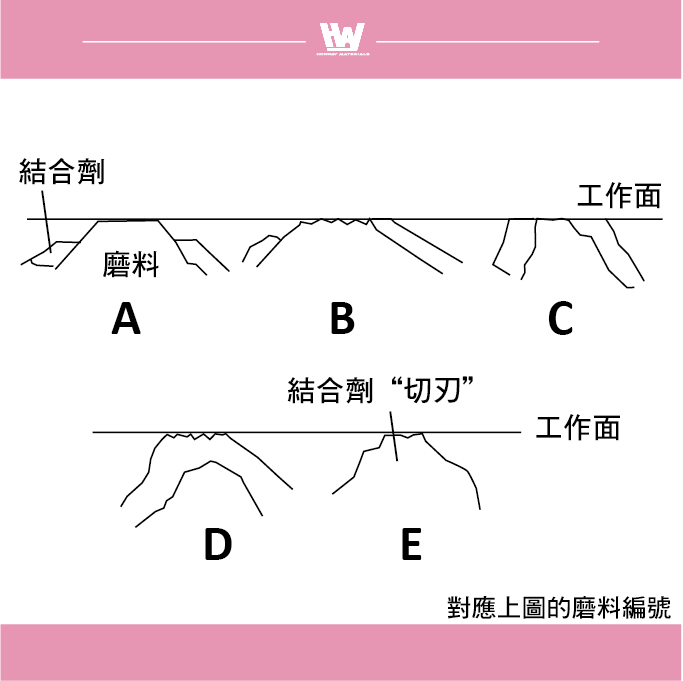

- Góc cắt của vật liệu mài thường là góc nghiêng âm ,

giá trị trung bình khoảng -80°, phạm vi phân bố góc từ -90° đến -60°. - Lưỡi cắt được cấu thành từ mặt tách và mặt vỡ, các mặt này tạo thành các đặc điểm không đều nhỏ, có tính ngẫu nhiên cao.

- Ngay cả khi đã được mài lại hoàn chỉnh, phần đầu của lưỡi cắt trên đĩa mài vẫn có một bề mặt phẳng tương đương với mài mòn bề mặt khe hở, đặc điểm này có thể ảnh hưởng đến hiệu suất cắt của đĩa mài.

Bổ sung: Mài mòn bề mặt khe hở đề cập đến hiện tượng mài mòn xảy ra trong quá trình mài, khi lưỡi cắt của đá mài tiếp xúc với bề mặt chi tiết gia công. Bề mặt khe hở là khu vực khe hở nhỏ hình thành giữa đầu lưỡi cắt và bề mặt chi tiết gia công. Vật liệu mài trong khu vực này sẽ bị mài mòn dần do tiếp xúc, ma sát với chi tiết gia công và nhiệt sinh ra, tạo thành bề mặt mài mòn phẳng.

Phân bố của lưỡi cắt

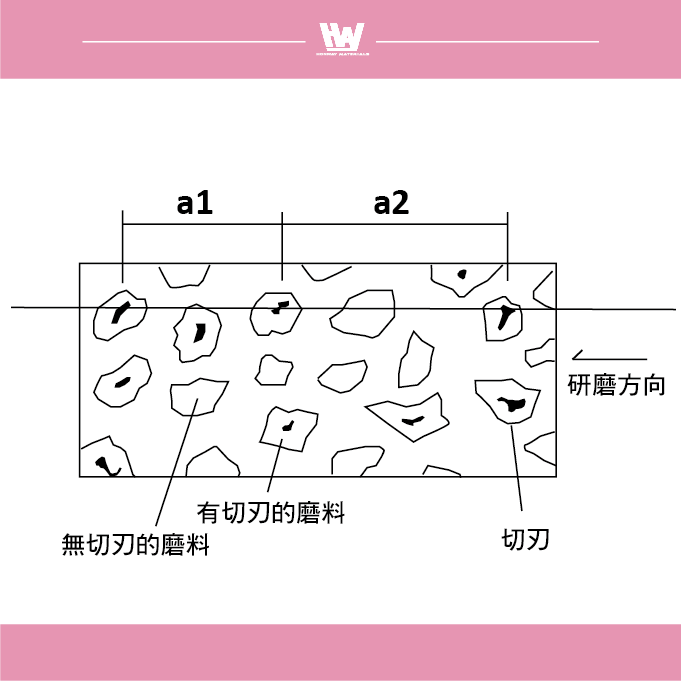

- Hướng phẳng: Các lưỡi cắt được phân bố một cách không đều trên bề mặt của đĩa mài.

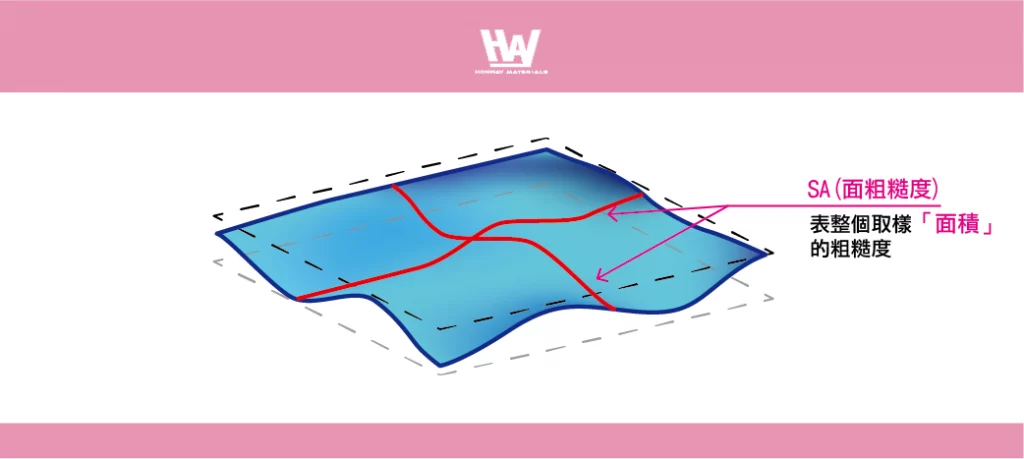

- Hướng độ sâu: Phân bố của các cạnh cắt có mối quan hệ chặt chẽ với điều kiện mài. Điều kiện mài quyết định độ sâu và mật độ phân bố của các cạnh cắt dưới bề mặt đĩa mài, từ đó ảnh hưởng đến độ nhám bề mặt của chi tiết gia công. Tuy nhiên, các hạt mài tham gia vào quá trình cắt thực tế chủ yếu tập trung trong phạm vi vài micromet (μm) dưới bề mặt đĩa mài.

Phạm vi gia công thực tế

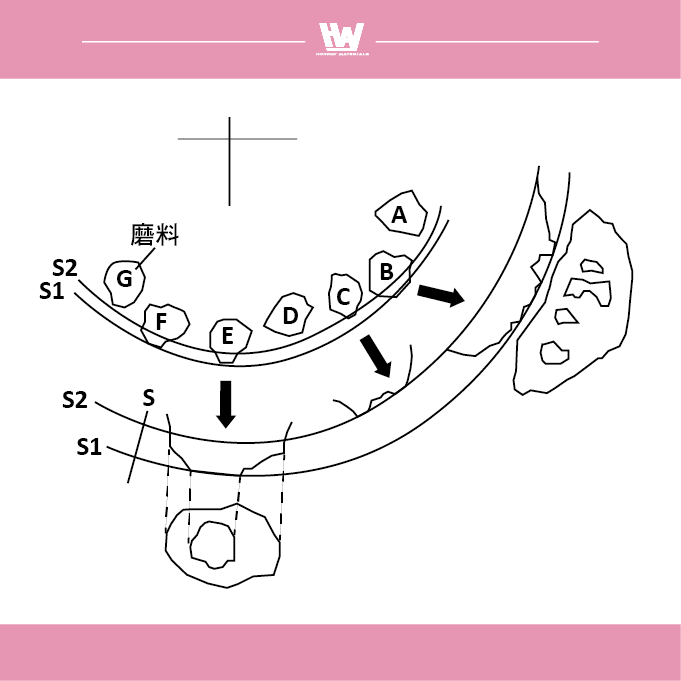

- Ở cấp độ vi mô, khoảng cách giữa các răng cắt (ví dụ: S1-S1 hoặc S2-S2) quyết định vùng tác động thực tế của vật liệu mài. Vật liệu mài tác động thực tế tồn tại trong độ dày của lớp bề mặt ngoài cùng (tối đa là độ sâu cắt của đĩa mài).

- Các hạt mài ở phần sâu của đĩa mài ban đầu không tham gia vào quá trình mài, nhưng khi đĩa mài bị mòn, các hạt mài ở phần sâu ban đầu không tham gia vào quá trình cắt (ví dụ như khu vực gần đường S2-S2) sẽ dần lộ ra và tham gia vào quá trình cắt.

Đối với các vật liệu có bề mặt được coi là lưỡi cắt, đôi khi chất kết dính có thể lộ ra ngoài (đôi khi lên đến 20%).

Các lưỡi cắt càng phân bố đều trên đĩa mài, bề mặt gia công sẽ càng mịn màng; ngược lại, nếu khoảng cách phân bố càng lớn, bề mặt sẽ càng không đều và có nhiều vết xước trên bề mặt gia công, làm tăng độ nhám bề mặt. Do đó, khi lựa chọn đĩa mài, cần điều chỉnh điều kiện mài theo yêu cầu của quá trình mài.

Phần tiếp theo sẽ đi sâu vào giải thích sự khác biệt trong phân bố lưỡi cắt.

Khoảng cách giữa các lưỡi cắt liên tiếp

Khoảng cách giữa các răng cắt: Là khoảng cách giữa các răng cắt liền kề trên bề mặt phẳng của đĩa mài, là một trong những thông số quan trọng để đánh giá đặc tính phân bố của các răng cắt trên đĩa mài. Kích thước và đặc tính phân bố của khoảng cách giữa các răng cắt có ảnh hưởng trực tiếp đến hiệu suất cắt, chất lượng bề mặt gia công và tỷ lệ loại bỏ vật liệu, ví dụ như a1.

Khoảng cách giữa các lưỡi cắt liên tiếp: Là khoảng cách giữa các lưỡi cắt liền kề trên một đường thẳng theo hướng mài trên bề mặt làm việc của đĩa mài. Khoảng cách này không phải là giá trị cố định, thường được biểu thị bằng giá trị trung bình, ví dụ: a2.

Ảnh hưởng của khoảng cách giữa các lưỡi cắt liên tục đến hiệu suất của đĩa mài

Khoảng cách giữa các răng cắt liên tục là một thông số quan trọng của hiệu suất đĩa mài, và kích thước khoảng cách này sẽ ảnh hưởng trực tiếp đến hiệu quả mài của đĩa mài:

- Tỷ lệ loại bỏ vật liệu: Khi khoảng cách giữa các lưỡi cắt liên tiếp nhỏ, số lượng lưỡi cắt trên đơn vị diện tích tăng lên, tỷ lệ loại bỏ vật liệu được cải thiện, phù hợp cho gia công hiệu quả cao.

- Độ nhám bề mặt gia công: Khi khoảng cách giữa các lưỡi cắt liên tục quá lớn, có thể gây ra các vết xước rõ rệt trên bề mặt mài, làm tăng độ nhám bề mặt gia công. Khoảng cách nhỏ hơn sẽ giúp cải thiện độ nhẵn của bề mặt gia công.

- Phân phối tải cắt: Kích thước khoảng cách giữa các lưỡi cắt ảnh hưởng đến mức độ phân tán tải cắt. Khoảng cách nhỏ hơn giúp phân phối đều áp lực cắt, giảm tải trên từng lưỡi cắt.

Sự khác biệt về ứng dụng của khoảng cách giữa các lưỡi cắt liên tục

| Khoảng cách giữa các lưỡi cắt lớn | Lượng cắt lớn, độ nhám bề mặt cao, phù hợp cho quá trình mài thô. |

| Khoảng cách giữa các lưỡi cắt nhỏ | Lượng mài nhỏ, độ nhám bề mặt nhỏ, phù hợp cho quá trình mài chính xác. |

Điều kiện điều chỉnh khoảng cách giữa các lưỡi cắt liên tục

Sau khi đã trình bày về mục đích và ảnh hưởng của khoảng cách giữa các lưỡi cắt, phần dưới đây sẽ chia sẻ cách điều chỉnh kích thước khoảng cách dựa trên các yếu tố của đĩa mài và quá trình mài chỉnh.

| Khoảng cách giữa các lưỡi cắt liên tiếp | Lớn | Nhỏ | |

| đá mài | Độ bền của vật liệu mài mòn | Lớn | Lớn |

| Kích thước hạt | Vật liệu mài có hạt thô | Chất mài mòn hạt mịn | |

| Độ kết hợp | Nhỏ | Lớn | |

| Tổ chức | thô | Mật | |

| Sửa chữa | Sửa chữa lớn (sửa chữa áp lực cao hoặc sửa chữa nhanh) | Sửa chữa nhẹ (sửa chữa ở áp suất thấp hoặc tốc độ chậm) | |

| Công việc mài | Giai đoạn gia công mài thô ban đầu | Gia công mài chính xác giai đoạn sau | |

Điều chỉnh theo yêu cầu gia công. Thông qua các điều kiện như mài, vật liệu mài, kích thước hạt và chất kết dính, để đạt được hiệu quả mài mòn lý tưởng.

Sự thay đổi của lưỡi cắt trong quá trình mài

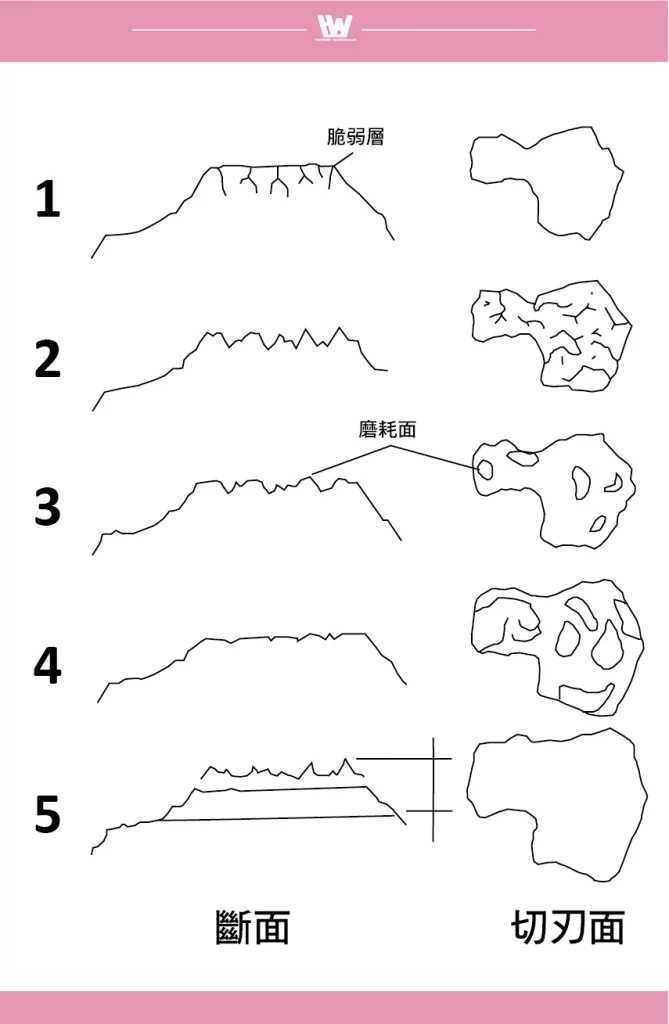

Trong quá trình mài, lưỡi cắt của đĩa mài phải chịu nhiều tác động vật lý, dẫn đến sự thay đổi về hình dạng và trạng thái của nó. Những thay đổi này ảnh hưởng đến hiệu suất mài, chất lượng bề mặt gia công và tuổi thọ của đĩa mài. Dưới đây là năm kiểu thay đổi chính của lưỡi cắt:

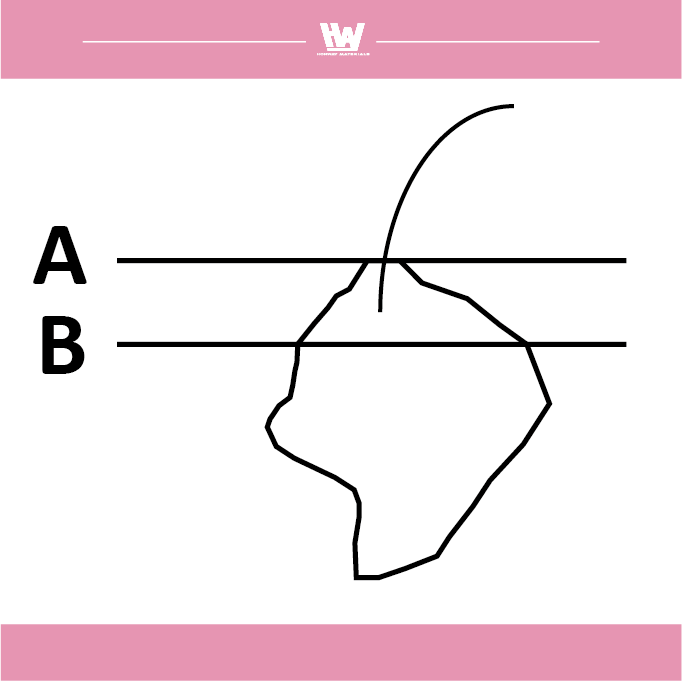

1. Rụng

Định nghĩa: Các hạt mài mòn bị tách ra khỏi đĩa mài do lực cản mài quá lớn, khiến một phần chất kết dính bị phá hủy.

Ảnh hưởng:

- Số lượng lưỡi cắt giảm, hiệu suất mài của đá mài giảm.

- Các hạt mài bị bong tróc có thể bám dính vào chi tiết gia công, gây ra ô nhiễm hạt.

Tình huống xảy ra: Thường gặp trongđiều kiện mài lại, khi lực mài hoặc nhiệt độ mài vượt quá độ bền của chất kết dính, hiện tượng này dễ xảy ra.

2. Thiếu hụt

Định nghĩa: Phần lưỡi cắt của vật liệu mài bị vỡ do lực cản mài, tạo thành vùng hư hỏng không thể tham gia vào quá trình cắt. Lượng hư hỏng thường lớn hơn lượng mài mòn bình thường.

Ảnh hưởng:

- Các cạnh cắt của vật liệu mài bị hư hỏng mất khả năng hoạt động, làm giảm hiệu suất gia công.

- Sự thiếu hụt có thể dẫn đến bề mặt đĩa mài không đều, làm tăng sự chênh lệch về độ nhám bề mặt.

Tình huống xảy ra: Thỉnh thoảng gặp trong quá trình mài, liên quan đến tính giòn của vật liệu mài và điều kiện gia công.

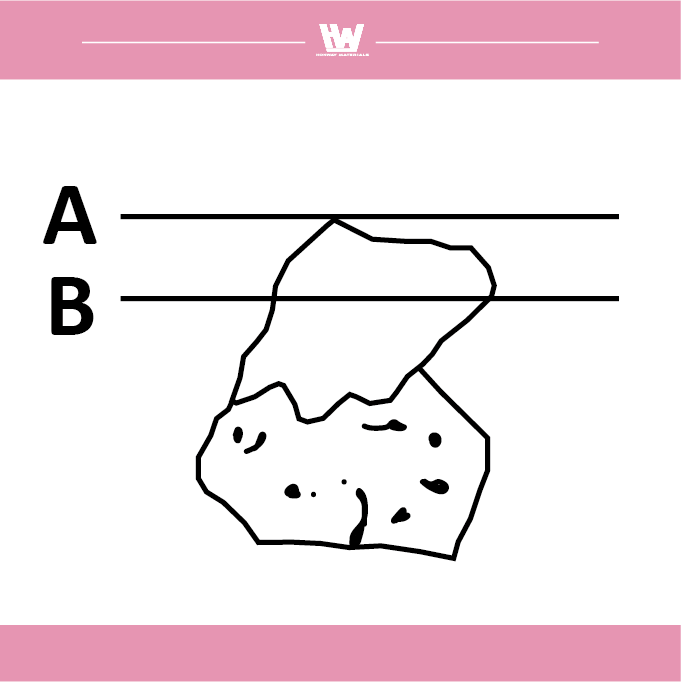

3. Hư hỏng và mài mòn

Định nghĩa: Phần lưỡi cắt bị hư hỏng, trong khi phần còn lại vẫn có thể tham gia vào quá trình cắt do mài mòn bình thường, tạo thành vùng lưỡi cắt mới.

Ảnh hưởng:

- Diện tích lưỡi cắt giảm, đôi khi vẫn có thể phục hồi một phần khả năng mài.

- Mài mòn vừa phải có thể tạo ra hiệu ứng tự mài sắc của lưỡi cắt, giúp kéo dài tuổi thọ của đĩa mài.

Tình huống xảy ra: Thường gặp trong điều kiện mài mòn bình thường, ít gặp hơn trong trạng thái mài mòn.

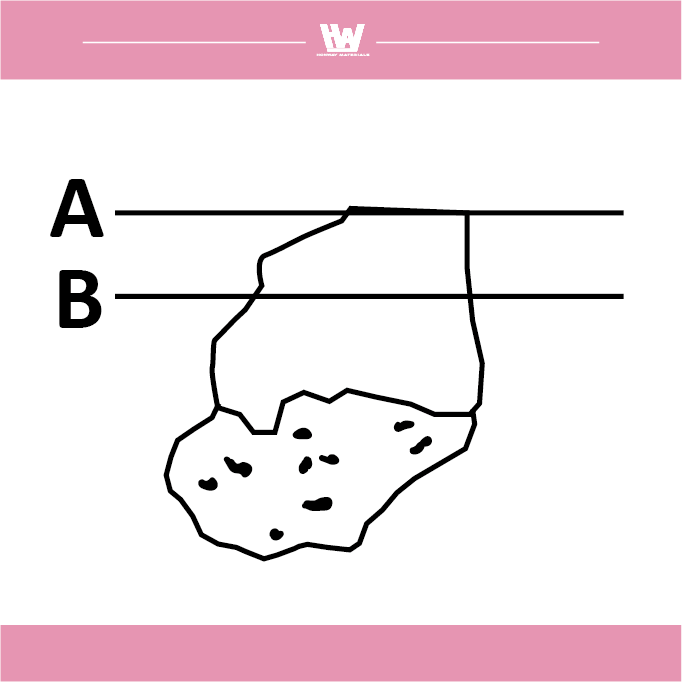

4. Mài mòn

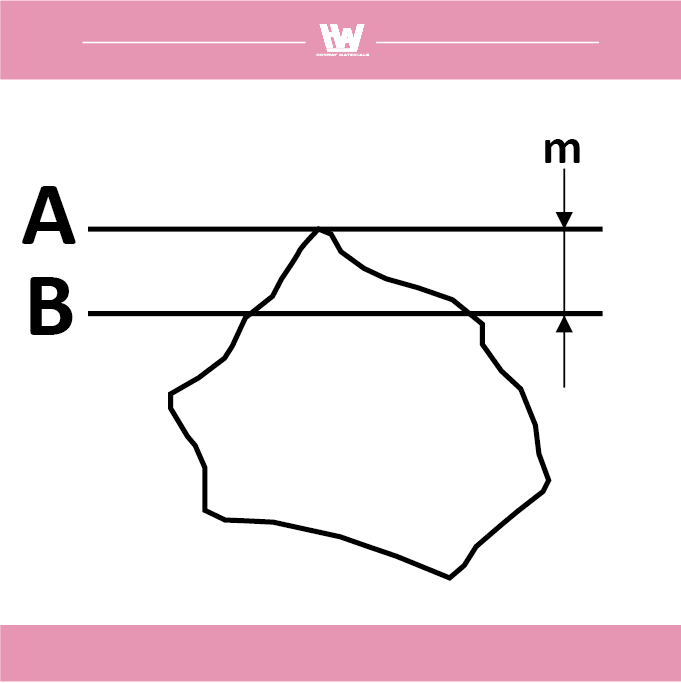

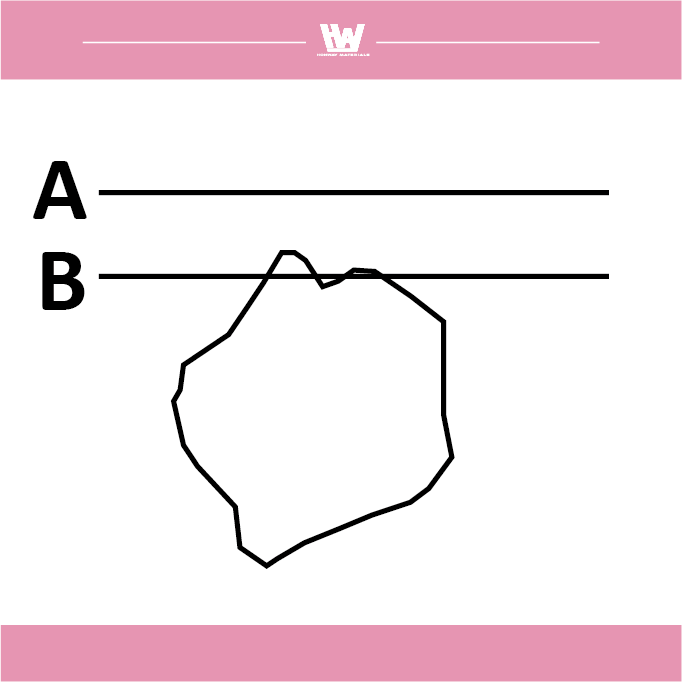

Định nghĩa: Bề mặt lưỡi cắt và chi tiết gia công bị mài mòn do nhiệt độ cao và ma sát. Lượng mài mòn m khiến bề mặt làm việc lùi từ A sang B.

Ảnh hưởng: Mài mòn là hình thức thay đổi chính của lưỡi cắt trong quá trình mài, mặc dù làm giảm độ sắc bén của lưỡi cắt, nhưng vẫn duy trì hoạt động ổn định của đĩa mài.

Tỷ lệ xảy ra: Đây là dạng biến đổi lưỡi cắt phổ biến nhất. Tỷ lệ xảy ra của các dạng biến đổi này phụ thuộc vào mức độ mài mòn trong quá trình mài. Càng mài mòn mạnh, tỷ lệ chuyển từ “mài mòn” sang “bong tróc” càng tăng; càng mài mòn nhẹ, tỷ lệ chuyển sang “mài mòn” càng cao.

5. Mới ra mắt

Định nghĩa: Khi lưỡi cắt bị mòn hoặc bong tróc, các đỉnh mài mới được lộ ra, tạo thành lưỡi cắt mới tham gia vào quá trình cắt.

Tác động: Duy trì khả năng cắt liên tục của đĩa mài.

Tần suất xảy ra: Thường xuất hiện tự nhiên kèm theo mài mòn hoặc bong tróc, là một trong những đặc tính tự mài sắc của đĩa mài.

Trong các công việc mài thông thường, sự thay đổi hình dạng của lưỡi cắt chủ yếu là do “mài mòn”, tiếp theo là “hư hỏng, mài mòn”, và thỉnh thoảng mới xảy ra hiện tượng “hư hỏng”.

Các giải pháp cho sự thay đổi của các loại lưỡi cắt khác nhau

Sửa chữa cho trường hợp “bong tróc”:

- Đĩa mài truyền thống: Sử dụng phương pháp mài lại để loại bỏ các hạt mài mòn và chất kết dính còn sót lại trên bề mặt đĩa mài, từ đó lộ ra nhiều hạt mài mòn mới hơn.

- Nếu là vấn đề liên quan đến quy trình điện phân: Có thể giải quyết bằng cách điện phân lại.

- Nếu vấn đề liên quan đến bột kim loại dùng trong quá trình điện phân: Có thể xem xét thay đổi loại bột kim loại hoặc sử dụng chất kết dính khác để tái điện phân. Nếu tình trạng bong tróc hạt vẫn nghiêm trọng, cần xem xét sử dụng hạt mài nhỏ hơn trong quá trình điện phân hoặc áp dụng phương pháp xử lý khác cho giai đoạn này.

Sửa chữa các phần bị hư hỏng

- Sửa chữa nhẹ nhàng, chỉ loại bỏ các phần bị hỏng, giữ lại các lưỡi cắt mài còn sử dụng được.

- Khi mài, hãy giảm độ sâu mài và tốc độ mài thấp để tránh gây hư hỏng thêm cho vật liệu mài.

Sửa chữa các vết hư hỏng và mài mòn

- Điều kiện mài trung bình, loại bỏ phần bị mòn, đồng thời lộ ra lưỡi cắt mới.

- Khi mài dao, cần đảm bảo độ sâu mài vừa phải, tốc độ mài vừa phải, và cân bằng số lượng lưỡi cắt với độ sắc bén.

Sửa chữa hư hỏng do mài mòn

- Chỉ cần mài nhẹ là đủ, loại bỏ lớp mài mòn và khôi phục độ sắc bén của bề mặt đĩa mài.

- Khi mài, giảm độ sâu mài và tốc độ mài thấp để tối đa hóa tuổi thọ của đĩa mài.

Mài mòn do ma sát

Đây là hiện tượng mất mát vật liệu trên bề mặt do tiếp xúc và ma sát với các vật thể cứng khác. Đây là một loại mài mòn phổ biến, đặc biệt thường xảy ra trong quá trình gia công cơ khí, sử dụng công cụ và xử lý vật liệu.

Mài mòn và hao mòn thường diễn ra theo chu kỳ như trong hình.

- Sau khi vừa được mài lại, phần đầu lưỡi dao trở nên giòn do chịu lực trong quá trình mài.

- Sau khi bắt đầu quá trình mài, loại bỏ tính dễ vỡ của nó.

- Bắt đầu mòn phẳng ở phần đầu.

- Tiến hành ở giai đoạn tiếp theo so với giai đoạn trước đó.

- Phần đầu của vật liệu mài bị mài mòn hoàn toàn, tiếp tục mài cho đến khi đạt được tỷ lệ mài mòn diện tích nhất định. Độ sâu mài mòn tại thời điểm này là S, tương ứng với lượng giảm bán kính của đĩa mài cho đến khi đạt đến điểm kết thúc tuổi thọ. Nếu lưỡi cắt ở trạng thái này, dễ gây tăng đột ngột lực cản mài, xảy ra hiện tượng cháy mài và tiếng ồn mài tăng lên.

Phương pháp phòng ngừa mài mòn và hao mòn

- Xử lý bề mặt: Sử dụng các phương pháp nitrid hóa, mạ crôm hoặc phủ PVD để tăng cường khả năng chống mài mòn.

- Cải thiện bôi trơn: Sử dụng chất bôi trơn phù hợp để giảm ma sát trực tiếp.

- Giảm độ nhám: Giảm độ nhám bề mặt thông qua quá trình gia công tinh, từ đó giảm mài mòn.

- Giảm bụi cứng: Duy trì môi trường làm việc sạch sẽ, tránh để bụi cứng xâm nhập vào bề mặt ma sát.

Tính năng tự mài của lưỡi cắt

Trong quá trình mài, các hạt mài sắc bén trên đĩa mài sẽ dần trở nên cùn theo thời gian sử dụng, dẫn đến khả năng cắt giảm, từ đó làm tăng lực cắt tác động lên các hạt mài. Khi lực tác động này vượt quá độ bền của chính hạt mài, hạt mài sẽ bị vỡ, tạo ra các cạnh cắt mới; nếu lực tác động tiếp tục tăng và vượt quá độ bền kết dính của chất kết dính, hạt mài sẽ bong ra khỏi bề mặt đĩa mài, lộ ra các hạt mài mới, từ đó khôi phục khả năng cắt của đĩa mài.

Sự hình thành của hiện tượng tự mài sắc

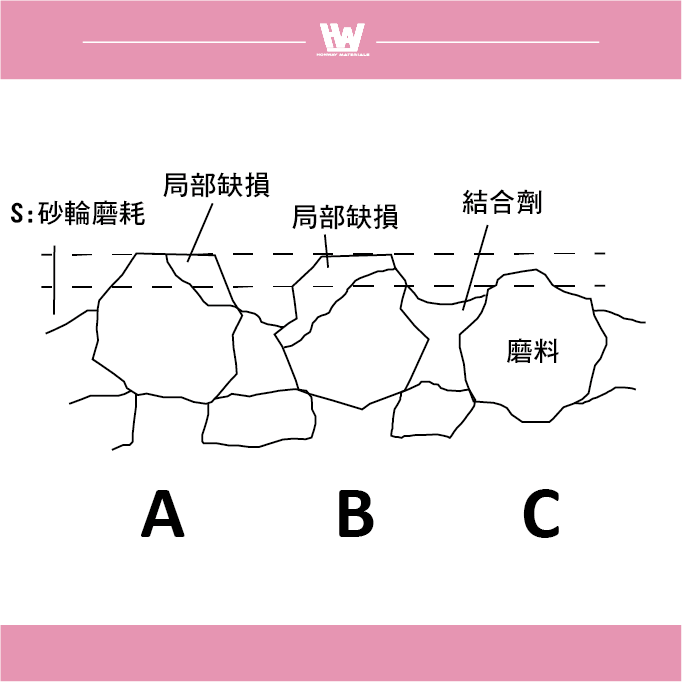

- Mòn mòn bề mặt: Lưỡi cắt bị mòn do mài mòn, ứng suất nhiệt hoặc lực cản mài, làm giảm khả năng cắt (tỷ lệ diện tích lưỡi cắt giảm), ví dụ: A, hoặc lưỡi cắt bị mòn và lùi lại, làm giảm bán kính của đĩa mài, khiến các hạt mài mới hoặc lưỡi cắt bên trong được lộ ra, ví dụ: C.

- Bán kính của đĩa mài giảm: Khi vật liệu của đĩa mài bị mài mòn (mòn), bán kính tổng thể của đĩa mài giảm xuống S, các hạt mài mới được đưa vào khu vực làm việc, tạo thành cạnh cắt hiệu quả như: B.

- Hiệu quả tự động mài mòn: Nếu tốc độ mài mòn và lực cản cắt phù hợp, đĩa mài có thể duy trì khả năng mài mòn ổn định mà không cần phải mài mòn thủ công thường xuyên.

Điều kiện để tự sắc bén xảy ra

- Vật liệu và công cụ sử dụng: Thường được sử dụng để gia công các vật liệu có độ cứng cao (như hợp kim siêu cứng) bằng đĩa mài GC (đĩa mài silicon carbide màu xanh lá cây), hoặc trong một số công việc mài nặng. Điều này là do các hạt mài của loại đĩa này dễ vỡ và tạo ra các cạnh sắc mới.

- Yêu cầu về độ chính xác gia công: Trong quá trình mài chính xác đòi hỏi độ chính xác gia công cao hoặc chất lượng bề mặt tốt, hiệu quả của tác dụng tự mài của đĩa mài có thể bị hạn chế và chỉ phát huy tác dụng ở một số vùng nhất định, vì điều kiện gia công thường được thiết lập ở mức mài mòn thấp để duy trì tính ổn định.

- Sự mài mòn không đều của đĩa mài: Quá trình tự mài không diễn ra đều đặn trên toàn bộ bề mặt, một số vùng có thể bị mài mòn quá nhanh, dẫn đến biến dạng đĩa mài hoặc giảm độ chính xác.

Đá mài có thể tự mài sắc, vậy tại sao vẫn cần phải mài lại?

Vì quá trình mài mòn không phân bố đều trên toàn bộ bề mặt, cần lưu ý rằng bề mặt của đĩa mài dưới tác động của quá trình mài lại có thể không đồng đều ở cấp độ vi mô (do các yếu tố như áp lực, phân bố vật liệu mài và quy trình kết dính), và khi bán kính của đĩa mài giảm đến một mức nhất định, vẫn cần phải tiến hành chỉnh sửa; Mài nhẹ thường được thực hiện từ từ theo hướng xuống, do đó chỉ có một số vùng xảy ra hiện tượng tự mài sắc, các vùng khác cần được mài lại để đạt trạng thái đồng đều, đảm bảo tính ổn định của quá trình gia công.

Do đó, đĩa mài không có tuổi thọ vô hạn và cần được mài lại để kéo dài tuổi thọ. Có thể sử dụng dụng cụ mài kim cương (liên kết) để thực hiện công việc mài lại đĩa mài.

Kết luận

Hình dạng và phân bố của lưỡi cắt trên đĩa mài trong quá trình mài, cùng với các biến đổi do điều kiện làm việc gây ra, có ảnh hưởng trực tiếp đến hiệu suất mài và chất lượng gia công. Thông qua việc điều chỉnh và kiểm soát hợp lý, có thể đạt được một mức độ tự mài, duy trì khả năng cắt của đĩa mài. Tuy nhiên, do quá trình tự mài phụ thuộc vào mức độ mài mòn của đĩa mài và điều kiện gia công, hiệu quả của nó có giới hạn trong ứng dụng thực tế. Cho dù trong quá trình mài nặng, tác dụng tự mài sắc có thể kéo dài tuổi thọ của đĩa mài và nâng cao hiệu quả, hay trong quá trình mài chính xác yêu cầu độ chính xác và ổn định cao, vẫn cần phải dựa vào việc điều chỉnh thủ công để đảm bảo chất lượng gia công. Nhìn chung, việc lựa chọn hợp lý các điều kiện điều chỉnh và thông số mài, cân bằng giữa tuổi thọ của đĩa mài và hiệu quả gia công, là chìa khóa để đạt được quá trình mài hiệu quả và ổn định.

Hành động

- >>>Cách chọn giữa đá mài kim cương và đá mài CBN: Việc lựa chọn phụ thuộc vào đặc tính vật liệu gia công và điều kiện sử dụng.

- Những kiến thức cơ bản về vật liệu mài mòn mà bạn cần biết>>>Mài mòn – Vật liệu mài mòn Giới thiệu

- Giới thiệu về vai trò quan trọng của chất kết dính trong hiệu suất đá mài: >>

- Các dạng bề mặt của hạt mài trên đĩa mài>>Tác dụng mài mòn của hạt mài trên đĩa mài

- Cách chỉnh sửa đá mài – phương pháp sửa và sắc bén đá mài: >>

- Đánh giá xem đá mài hiện tại có thuộc dạng mài mòn bình thường hay không>>>Tình trạng hiện tại của đĩa mài như thế nào? – Phần đĩa mài điện đúc

- Thực hiện>>>Đá mài kim cương và đá mài nitrua boron、Chất mài mòn đánh bóng、Thiết bị đánh bóng、Dụng cụ đánh bóng

- Đánh giá lại.

Về mài mòn: Chúng tôi cung cấp các điều chỉnh tùy chỉnh để điều chỉnh tỷ lệ theo nhu cầu gia công, nhằm đạt hiệu quả tối đa.

Nếu bạn vẫn chưa biết cách chọn sản phẩm phù hợp sau khi đọc nội dung, hãy liên hệ với chúng tôi, sẽ có chuyên gia hỗ trợ giải đáp cho bạn.

Hãy liên hệ với chúng tôi, sẽ có chuyên gia hỗ trợ giải đáp cho bạn.

Nếu cần báo giá tùy chỉnh, hãy liên hệ với chúng tôi.

Thời gian hỗ trợ khách hàng: Thứ Hai đến Thứ Sáu, từ 09:00 đến 18:00.

phone:07 223 1058

Nếu có chủ đề muốn tìm hiểu hoặc không thể nói rõ qua điện thoại, hãy nhắn tin trực tiếp qua Facebook nhé~~

honway fb:https://www.facebook.com/honwaygroup