Trong quá trình gia công mài chính xác, việc đạt được bề mặt chất lượng cao và độ chính xác kích thước ổn định là yêu cầu cơ bản. Tuy nhiên, ngay cả khi thiết bị và cài đặt thông số dường như bình thường, bề mặt chi tiết gia công vẫn có thể xuất hiện một loại khuyết tật đặc biệt – vết rung. Vết rung là một loại khuyết tật bề mặt do rung động sinh ra trong quá trình mài giữa chi tiết gia công và đá mài, thường xuất hiện dưới dạng vết sóng sắc nhọn, gián đoạn, không chỉ ảnh hưởng đến thẩm mỹ mà còn gây giảm độ chính xác gia công và hiệu suất chức năng.

Đối với nhân viên vận hành và kỹ thuật viên, việc hiểu rõ nguyên nhân gây ra hiện tượng rung động và cách nhận biết chúng là chìa khóa để áp dụng các biện pháp khắc phục hiệu quả, từ đó duy trì chất lượng gia công và kéo dài tuổi thọ của thiết bị.

Bài viết này sẽ trình bày một cách hệ thống về các đặc điểm, nguyên nhân phổ biến và các giải pháp cho hiện tượng rung lắc, nhằm hỗ trợ nhân viên tại hiện trường nhanh chóng xác định vấn đề và áp dụng các biện pháp khắc phục phù hợp.

Mục lục

Tremor là gì?

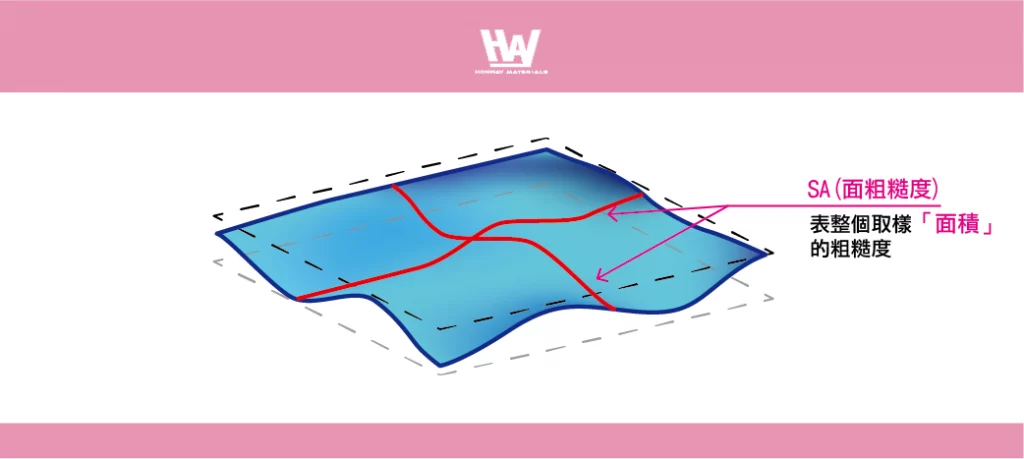

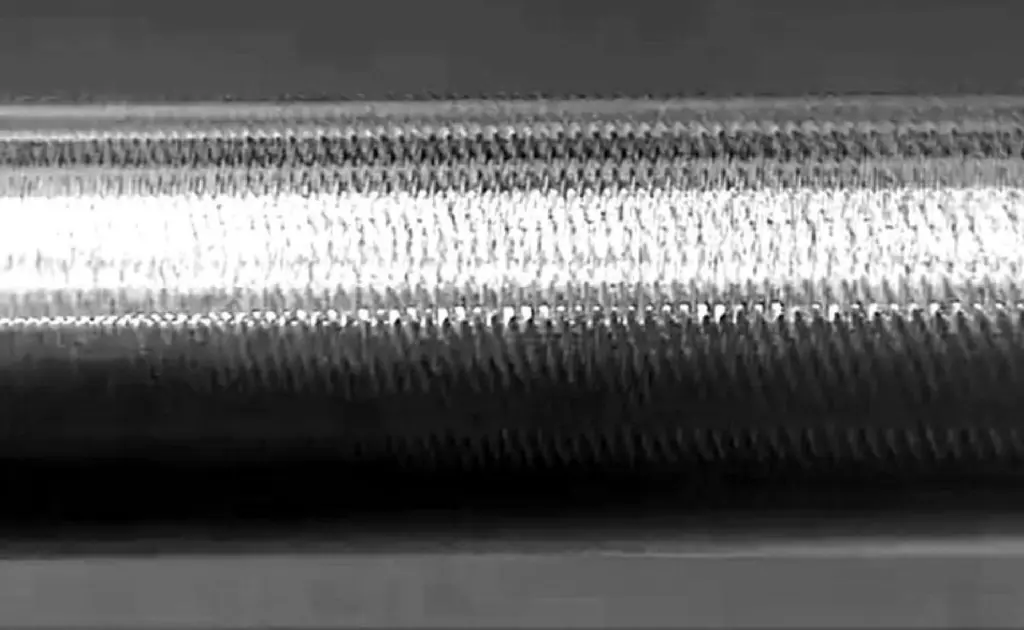

Vết rung là vết tích trên bề mặt do rung động tương đối giữa chi tiết gia công và đĩa mài gây ra. Đây không phải là vết tích gia công thông thường, mà là một khuyết tật có hình dạng sóng không đều, tần số cao, thường có các đường kết thúc sắc nét (sharp lines).

Đặc điểm chính của vết mài rung

- Không phải tất cả các đường song song đều là vân rung: Các đường song song trông có vẻ đều đặn trên bề mặt không nhất thiết phải là vân rung. Vân rung thực sự có những đặc điểm riêng biệt.

- Kết thúc bằng đường nét sắc bén: Các vết nứt thường có điểm kết thúc là những đường nét sắc bén, rõ ràng như bị dao cắt, đây là đặc điểm phân biệt với các vết nứt do quá trình gia công khác.

- Nguyên nhân phổ biến là rung động: do rung động khiến tiếp xúc giữa chi tiết gia công và đá mài không ổn định,rung động gây ra tiếp xúc không ổn định,có thể xảy ra hiện tượng tách rời tạm thời hoặc tiếp xúc gián đoạn, từ đó tạo ra vết rung.

Tại sao cần chú ý đến vết mài rung?

Vết xước là một loại khuyết tật bề mặt thường gặp trong quá trình gia công mài. Sự xuất hiện của vết xước có thể gây ra các vấn đề sau cho chi tiết gia công:

- Độ nhám bề mặt không đạt yêu cầu

- Độ chính xác gia công giảm

- Chất lượng sản phẩm không ổn định

- Có thể ảnh hưởng đến quá trình lắp ráp hoặc chức năng sau này.

Dưới đây sẽ giải thích các nguyên nhân phổ biến gây ra nếp nhăn và các phương pháp khắc phục, giúp độc giả xác định vấn đề và giải quyết nó.

Nguyên nhân và cách khắc phục hiện tượng rung lắc

Nguyên nhân 1: Lượng cắt khi mài quá lớn

Một trong những nguyên nhân gây ra hiện tượng rung là do lượng dao cắt quá lớn, đặc biệt là khi chi tiết gia công có hình dạng dài và mảnh. Trường hợp này dễ dàng phát hiện và cũng dễ dàng khắc phục.

Giải pháp cho vấn đề lượng mài quá lớn

Giảm lượng cắt:

- Giảm dần độ sâu của mỗi lần mài (ví dụ: từ 0,01 mm xuống 0,005 mm).

- Tăng số lần di chuyển dao thay vì sử dụng dao cắt sâu, có thể cải thiện chất lượng bề mặt.

Kiểm tra và sử dụng giá đỡ ổn định (steady rest):

- Các chi tiết gia công dài và mảnh phải sử dụng giá đỡ trung tâm để nâng cao độ ổn định trong quá trình gia công.

- Nếu đã sử dụng, vui lòng xác nhận:

- Vị trí của giá đỡ trung tâm phải chính xác (thường được đặt ở vị trí 1/3 trung tâm của chi tiết gia công).

- Áp lực của giá đỡ trung tâm có phù hợp không.

- Có đảm bảo độ bám dính tốt với bề mặt chi tiết gia công (không được quá lỏng hoặc quá chặt) hay không.

- Có bị mòn hoặc lỏng lẻo không.

Nguyên nhân thứ hai: Đĩa mài quá cứng

Khi đá mài quá cứng, bề mặt chi tiết gia công sẽ bị biến dạng do áp lực, đặc biệt khi mài các chi tiết có độ đàn hồi kém hoặc hình dạng dài và mảnh. Trong trường hợp này, dễ xuất hiện các vết rung.

Cách khắc phục tình trạng đĩa mài quá cứng

1. Giải pháp cơ bản:

- Thay thế bằng đĩa mài mềm hơn (độ cứng có thể được phân loại theo các cấp J, L, N, P, R) hoặc thay thế chất kết dính.

2. Các biện pháp ứng phó tạm thời (nếu không thể thay đĩa mài ngay lập tức):

- Tăng tốc độ gia công: Tăng tốc độ bề mặt của chi tiết gia công (Workpiece RPM), giảm áp lực cắt và tần số rung động.

- Sử dụng mài thô hơn: Mài thô hơn bề mặt đá mài để tăng khả năng cắt và giảm ma sát tiếp xúc.

- Giảm tốc độ của đĩa mài: Giảm tốc độ quay (RPM) của đĩa mài có thể làm giảm lực cắt, giúp ổn định tiếp xúc.

- Tăng cường hỗn hợp dung dịch mài: Tăng cường bôi trơn và làm mát, giảm biến dạng nhiệt và hiện tượng dính.

※Đề nghị thực hiện mỗi lần thử nghiệm trên

kết hợp bất kỳ ba mục nào trong danh sách, quan sát hiệu quả cải thiện.

Ví dụ:

- Bạn có thể bắt đầu bằng cách thử kết hợp các bước sau: “Sử dụng dao phay có độ dày lớn hơn → Giảm tốc độ của bánh mài → Tăng tốc độ của chi tiết gia công”.

- Nếu hiệu quả không tốt, hãy kết hợp tăng tỷ lệ dung dịch mài hoặc thay đổi phương pháp bôi trơn.

- Nếu vết rung vẫn còn nghiêm trọng, khuyến nghị ngừng máy và thay thế đĩa mài có độ cứng phù hợp.

※Nếu quý khách có nhu cầu thay thế đĩa mài, chúng tôi khuyến nghị quý khách cung cấp thông tin về vật liệu của chi tiết gia công hiện tại để chúng tôi có thể đánh giá và đề xuất lựa chọn phù hợp nhất. Nếu quý khách không biết cách cung cấp mã sản phẩm, vui lòng liên hệ với nhân viên dịch vụ của chúng tôi và gửi đĩa mài đến cho chúng tôi để kiểm tra.

Lý do thứ ba: Không sử dụng giá đỡ ổn định (steady rest) để hỗ trợ các chi tiết dài và mảnh.

Khi gia công các chi tiết dài và mảnh bằng phương pháp mài thẳng plunge grinding, nếu không được hỗ trợ đúng cách, dễ dẫn đến hiện tượng xuất hiện vết rung.

Tại sao sử dụng giá đỡ trung tâm?

- Tăng cường độ cứng của chi tiết gia công một cách hiệu quả.

- Hấp thụ và ức chế rung động.

- Giữ cho chi tiết gia công và đĩa mài tiếp xúc ổn định.

- Đảm bảo độ chính xác về kích thước và chất lượng bề mặt.

Cách sử dụng giá đỡ trung tâm:

| Điều kiện sử dụng | Khi tỷ lệ chiều dài so với đường kính lớn (chiều dài / đường kính ≥ 3–5 lần), nên xem xét sử dụng. |

| Số lượng sử dụng | Tùy thuộc vào chiều dài của chi tiết gia công và tình trạng rung động, có thể cần sử dụng một hoặc nhiều giá đỡ trung tâm. |

| Vị trí đặt | Thường được đặt ở vị trí giữa hoặc 1/3 chiều dài của chi tiết gia công để phân tán lực tác động. |

| Điều chỉnh giá đỡ trung tâm | Đảm bảo tiếp xúc đúng cách với chi tiết gia công, tránh quá chặt hoặc quá lỏng, đồng thời tránh mài mòn hoặc lệch lạc. |

※Các chi tiết gia công ngắn và dày có độ cứng cao hơn, ít bị rung động hơn, có thể bỏ qua giá đỡ trung tâm tùy theo tình huống.

※Ngay cả khi đã có giá đỡ trung tâm, vẫn cần kiểm tra và điều chỉnh định kỳ để tránh tình trạng giá đỡ trở nên vô dụng.

Nguyên nhân thứ tư: Dao động từ bên ngoài truyền vào máy mài.

Ngay cả khi máy mài có cơ cấu hoạt động tốt, nếu các thiết bị xung quanh tạo ra rung động và truyền đến máy mài, vẫn có thể gây ra rung động nhỏ giữa chi tiết gia công và đĩa mài, dẫn đến tiếp xúc gián đoạn và gây ra vết rung.

(Dao động nhẹ → Gây ra tiếp xúc gián đoạn → Gây ra sóng rung)

Trong máy mài có đường kính quay lớn, khi chi tiết gia công và đĩa mài được treo cao trên bề mặt đỡ, nếu không có nền móng đặc biệt, chúng rất dễ bị ảnh hưởng bởi rung động từ bên ngoài.

Phương pháp kiểm tra rung động từ bên ngoài: Phương pháp cốc nước

Bước 1: Tắt máy mài.

Bước 2: Đặt một cốc nước (tốt nhất là cốc thủy tinh trong suốt) lên vỏ trục chính của máy mài hoặc trên bề mặt ổn định gần chi tiết gia công.

Bước 3: Duy trì hoạt động liên tục của các thiết bị khác gần máy mài.

Bước 4: Quan sát sóng nước:

- Nếu trên mặt nước xuất hiện sóng rung hoặc rung nhẹ → điều này cho thấy có rung động từ bên ngoài truyền vào.

- Nếu mặt nước hoàn toàn yên tĩnh → cho thấy rung động môi trường không đáng kể.

※Lưu ý: Các máy mài lớn, cấu trúc treo cao (như loại đứng, loại giường dài) do có trọng tâm cao và diện tích tiếp xúc nhỏ, nên nhạy cảm hơn với nền móng và rung động từ các lực bên ngoài. Nếu nền móng không được cách ly độc lập, rung động từ các thiết bị như máy nén khí, máy tiện, cần cẩu có thể dễ dàng truyền vào.

Làm thế nào để tránh rung động từ bên ngoài truyền vào máy mài?

- Khi lắp đặt máy mài, hãy chọn nền móng độc lập hoặc đệm chống rung.

- Nếu có nhiều thiết bị được đặt song song, có thể xem xét lắp đặt thêm đệm hấp thụ rung động hoặc tường cách ly.

- Thường xuyên kiểm tra bằng phương pháp sử dụng cốc nước để xác định xem có sự thay đổi nào về rung động từ bên ngoài hay không (đặc biệt là sau khi di chuyển thiết bị hoặc lắp đặt máy móc mới).

Nguyên nhân thứ năm: Dao động của chính máy mài

Ngay cả khi không có tác động từ bên ngoài, nếu máy mài có cấu trúc lỏng lẻo, các bộ phận bị mòn hoặc mất cân bằng, cũng có thể gây ra rung động, từ đó dẫn đến hiện tượng rung lắc (vết rung) trong quá trình mài.

Phương pháp kiểm tra: Kiểm tra từng bước một

Bước 1: Tách rời từng bộ phận của máy mài theo thứ tự, chỉ vận hành một bộ phận tại một thời điểm, quan sát xem có rung lắc hay không: Vận hành bộ phận trục mài, bàn trục chính, bơm, bàn làm việc (khi mài ngang).

Bước 2: Quan sát nguồn rung động (có thể kết hợp với phương pháp cốc nước, phương pháp quan sát mặt nước hoặc thử nghiệm cảm giác).

Bước 3: Như vậy có thể xác định được nguyên nhân sự cố, sau đó kiểm tra tình trạng của các bộ phận chuyển động và cơ cấu hoạt động không đúng cách.

※Lưu ý: Nếu sau khi kiểm tra các bước trên mà thiết bị vẫn rung lắc, có thể do sàn nhà có khoảng trống bên trong. Bạn có thể mua miếng đệm cao su có độ dày 6-10mm tại cửa hàng vật liệu xây dựng và đặt dưới chân thiết bị (khuyến nghị tháo ốc vít sàn), điều này sẽ giúp giảm rung lắc hiệu quả.

※Trạm bổ sung: Về vấn đề sàn không phải là sàn đặc, không thể nói đó là vấn đề về chất lượng gia công sàn, mà là do ảnh hưởng của việc lựa chọn vật liệu. Các tấm sàn chắc chắn sẽ đặc hơn so với sàn đổ bê tông, trong khi sàn rỗng dễ gây ra hiện tượng cộng hưởng.

Chúng tôi sử dụng phương pháp “kiểm tra từng bước” để phân biệt hiệu quả nguồn gốc rung động có phải từ chính máy mài hay không, và nhanh chóng xác định các bộ phận nghi ngờ, đây là phương pháp quan trọng trong bảo trì thiết bị và khắc phục sự cố.

Kết luận

Vết rung là những vết trầy xước trên bề mặt do rung động tương đối giữa chi tiết gia công và đĩa mài gây ra. Đây không phải là vết trầy xước thông thường trong quá trình gia công, mà là một loại khuyết tật có hình dạng sóng không đều và tần số cao, thường kết thúc bằng những đường nét sắc nhọn. Vết rung có thể gây ra bề mặt thô ráp, giảm độ chính xác gia công, chất lượng sản phẩm không ổn định, thậm chí ảnh hưởng đến quá trình lắp ráp và chức năng sau này. Do đó, việc nắm bắt nguyên nhân gây ra vết rung và áp dụng các biện pháp đối phó là chìa khóa để nâng cao chất lượng mài.

Các nguyên nhân phổ biến gây ra vết rung bao gồm lượng cắt quá lớn, đá mài quá cứng, không sử dụng giá đỡ trung tâm ổn định cho chi tiết dài và mảnh, rung động từ bên ngoài truyền vào máy mài, và rung động của chính máy mài. Khi lượng cắt quá lớn, đặc biệt là đối với chi tiết dài và mảnh, dễ gây ra vết rung. Nên sử dụng lượng cắt nhỏ hơn và kết hợp với giá đỡ trung tâm ổn định. Nếu đá mài quá cứng, có thể thay thế bằng đá mài mềm hơn, hoặc tạm thời giảm tốc độ quay của đá mài, tăng tốc độ quay của chi tiết gia công, sử dụng mài thô hoặc tăng lượng dung dịch mài để cải thiện. Đối với chi tiết gia công dài và mảnh, bắt buộc phải sử dụng giá đỡ trung tâm, và bố trí vị trí và số lượng phù hợp theo chiều dài của chi tiết gia công và mức độ rung động để đảm bảo quá trình gia công ổn định. Ngoài ra, rung động từ bên ngoài như từ máy nén khí, cần cẩu, v.v., cũng có thể truyền vào máy mài qua sàn. Có thể sử dụng phương pháp kiểm tra bằng cốc nước để xác định xem có rung động truyền vào và áp dụng các biện pháp chống rung. Nếu chính máy mài có vấn đề như lỏng lẻo, mòn hoặc mất cân bằng, cũng sẽ gây rung động. Nên sử dụng phương pháp kiểm tra từng bước để xác định nguồn gốc rung động và bảo dưỡng các bộ phận liên quan.

Tóm lại, chỉ có thông qua việc kiểm tra toàn diện và liên tục cải thiện từ ba khía cạnh: điều kiện gia công, cấu trúc máy móc và môi trường bên ngoài, mới có thể hiệu quả ngăn chặn hiện tượng rung động, nâng cao tính ổn định của quá trình mài và chất lượng sản phẩm.

Hành động

- >>>Cách chọn giữa đá mài kim cương và đá mài CBN: Việc lựa chọn phụ thuộc vào đặc tính vật liệu gia công và điều kiện sử dụng.

- Nắm vững các tình huống bất thường trong quá trình mài>>Nguyên nhân gây ra hiện tượng mài mòn bất thường? Làm thế nào để kiểm soát tình trạng bất thường?

- Cách chọn công cụ chỉnh sửa đá mài với chất kết dính>

> - Đánh giá xem đá mài hiện tại có thuộc dạng mài mòn bình thường hay không>>>Tình trạng hiện tại của đĩa mài như thế nào? – Phần đĩa mài điện đúc

- Cách chỉnh sửa đá mài – phương pháp sửa và sắc bén đá mài: >>

- Hai giai đoạn của việc chỉnh sửa đá mài – Chỉnh sửa và sắc bén là gì?>>Điều chỉnh và mài sắc đĩa mài là gì?

- Cách chọn công cụ chỉnh sửa đá mài với chất kết dính – Cách chọn công cụ sửa đá mài: >>

- Các trạng thái mài khác nhau của lưỡi cắt – Tìm hiểu về hình dạng, thay đổi và cơ chế tự sắc bén của lưỡi cắt đá mài>>

- Sự khác biệt trong quá trình mài và chỉnh sửa của đĩa mài kết hợp là gì?>>Cách mài chỉnh đĩa mài sử dụng các loại chất kết dính khác nhau

- Làm thế nào để xử lý vết xước và vết cháy trên bề mặt mài?>>Bề mặt mài bị trầy xước và cháy? Hiểu rõ nguyên nhân bất thường và cách khắc phục chỉ trong một lần!

- Sự cố mài do tắc nghẽn, mài không đều và vỡ chi tiết gia công>>Tránh tình trạng kẹt đá mài, bề mặt không đều và vỡ chi tiết gia công: Nắm rõ các lỗi thường gặp trong quá trình mài và các giải pháp cải thiện.

- Độ kết hợp là gì?>>Độ kết hợp là gì? Tôi nên chọn như thế nào?

- Thực hiện đá mài kim cương và CBN, mài mòn đánh bóng, thiết bị đánh bóng, dụng cụ đánh bóng, dụng cụ chỉnh sửa kim cương.

>

> - Chỉnh sửa đá mài với chất kết dính khác nhau >> Làm thế nào để chỉnh sửa đá mài với chất kết dính khác nhau.

- Đánh giá lại.

Về mài mòn: Chúng tôi cung cấp các điều chỉnh tùy chỉnh để điều chỉnh tỷ lệ theo nhu cầu gia công, nhằm đạt hiệu quả tối đa.

Nếu bạn vẫn chưa biết cách chọn sản phẩm phù hợp sau khi đọc nội dung, hãy liên hệ với chúng tôi, sẽ có chuyên gia hỗ trợ giải đáp cho bạn.

Hãy liên hệ với chúng tôi, sẽ có chuyên gia hỗ trợ giải đáp cho bạn.

Nếu cần báo giá tùy chỉnh, hãy liên hệ với chúng tôi.

Thời gian hỗ trợ khách hàng: Thứ Hai đến Thứ Sáu, từ 09:00 đến 18:00.

phone:07 223 1058

Nếu có chủ đề muốn tìm hiểu hoặc không thể nói rõ qua điện thoại, hãy nhắn tin trực tiếp qua Facebook nhé~~

honway fb:https://www.facebook.com/honwaygroup

Các bài viết mà bạn có thể quan tâm…

[wpb-random-posts]