研磨中產生的熱量(簡稱研磨熱)是研磨工序不可忽視的重要現象,主要發生原因是由磨粒切削工件時產生的高速摩擦所致。

研磨熱量的分佈與產生會受到多種因素影響,例如砂輪的材質、工件的材質、研磨條件(如速度、進給量、切削深度等),以及冷卻液的使用情況。

之於工件:

不良的研磨可能會使工件溫度上升,引起熱膨脹、表面燒傷、使硬化層回火軟化,甚至導致工件產生細微研磨裂紋等問題。

之於砂輪:

不良的研磨可能會使砂輪溫度上升,加速砂輪耗損、使結合劑融化、甚至引發砂輪產生些微型變等問題降低加工穩定性。

※宏崴補充站:鑽石砂輪不耐高溫(600-700℃),如果要進行高溫研磨請選CBN>>>鑽石砂輪與CBN怎麼選擇

因此,如何有效控制研磨熱的產生與傳遞,並透過合理的冷卻及工藝參數調整進行管理,是研磨技術中一項重要的課題。

目錄

傳統砂輪與超級砂輪的研磨熱差異

重點:超級砂輪的導熱效果較傳統砂輪高,超級砂輪多數熱量會往砂輪中心帶,而傳統砂輪的磨削熱量則多數會在工件上。

熱量比例(80/20):

超級砂輪:80%在砂輪,20%在工件上。

傳統砂輪:20%在砂輪,80%在工件上。

此數據僅供參考,實際測試上面可能因工件、磨料材質、加工選擇、環境等因素而有浮動。

—以下內容在超級砂輪與傳統砂輪都適用—

研磨熱發生原因

在砂輪研磨工件時,研磨過程會產生大量的熱量,這些熱量的分佈決定了最終工件的溫度升高。

過量研磨熱的影響

1.高溫與火花:

- 在研磨過程中,磨粒切刃與工件產生的負斜角會使切削速度變得極高,同時也會產生高溫,進而伴隨火花飛濺。

- 影響:透過顯微鏡觀察研磨屑時,可以發現其中包含熔融的球狀物,說明局部溫度已接近工件材料的熔點。

2.工件熱膨脹與氧化:

- 過量的研磨熱會使工件表面溫度升高,引發熱膨脹及氧化現象

- 影響:加工表面品質。

3.表面研磨燒焦導致工件性能降低:

- 表面溫度過高可能導致局部燒焦,降低耐磨性。

- 影響:對於淬火鋼,過高的熱量可能會誘發回火現象,削弱其硬度與強度,而產生細研磨裂痕。

4.裂痕與加工缺陷:

- 過大的研磨熱可能在加工過程中或完成後,造成微裂紋甚至細微裂痕,進一步削弱工件的結構完整性。

研磨溫度的分類

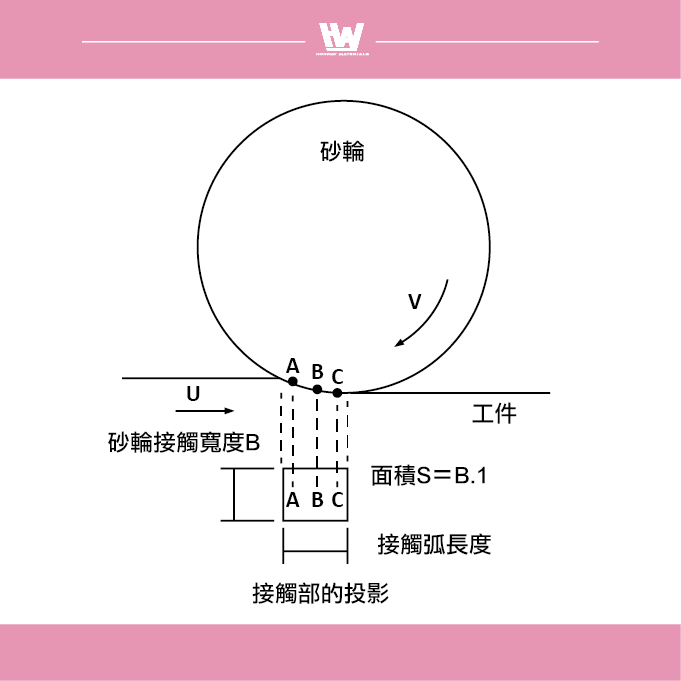

磨料研磨點溫度(A.B)(磨料切刃前端的溫度)

- 定義:指A、B所示磨料切刃在研磨時前端瞬間達到的局部高溫。

- 溫度特徵:常達1000數百℃以上,是研磨過程中溫度最高的區域。

- 影響:研磨效率與磨料消耗有密切相關,需根據此溫度評估磨料耐熱性。

砂輪研磨點溫度(S)(砂輪與工件接觸面的平均溫度)

- 定義:指砂輪與工件接觸面積 S時的整體平均溫度。

- 溫度特徵:此溫度低於磨料研磨點溫度,但分布範圍更廣。

- 影響:與工件熱損傷有關,如表面燒焦、熔化或裂紋。

工件溫度(熱流入工件後的溫度)

- 定義:指研磨熱流入工件內部後造成的整體或局部溫度。

- 影響:過高的工件溫度會引起熱膨脹,導致工件尺寸精度下降。則若工件是淬火鋼,可能因局部溫度過高而發生回火,發生細研磨裂痕。

研磨溫度的判定標準

研磨溫度對研磨結果的影響,根據研磨現象可分為三個層面:

若重視磨料損耗 → 磨料研磨點溫度最重要

例如:需延長砂輪壽命時,需降低磨料局部高溫,選擇耐熱性更佳的磨料或調整研磨參數。

若關注工件表面品質 → 砂輪研磨點溫度最重要

例如:防止表面燒焦、裂痕或破裂,需控制砂輪與工件接觸面的平均溫度,提升冷卻效果。

若要求尺寸精度 → 工件溫度最重要

例如:需減少熱膨脹對尺寸精度的影響時,重點控制熱流入工件的溫度,確保加工穩定性。

可依您目前重視的去決定如何改善工序。

工件的平均溫升計算方式(傳統與超級砂輪都適用)

在研磨過程中,幾乎所有機械能都轉化為熱能。其中部分熱量會流入工件內部,另一部分則透過研磨液、空氣、工件夾頭、頂心等方式排放或散熱。這兩者之間的熱量差會儲存在工件內,導致工件溫度上升,並可根據工件的熱容量(體積×密度×比熱)計算其平均溫升。

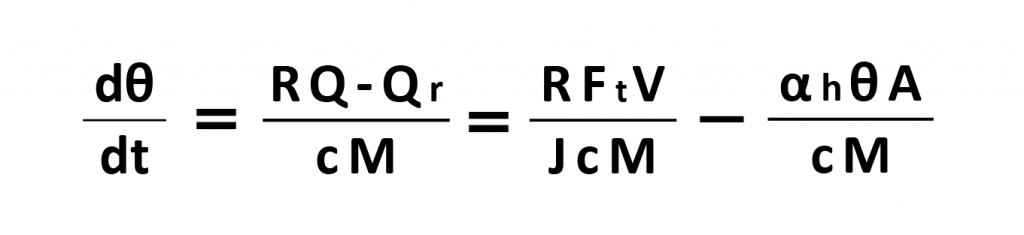

設工件的平均溫升θ,單位時間的θ增加量dθ/d 可由以下方程式表示:

其中:

V:研磨速度

Ft:切線研磨阻力

R:熱流入率(流入工件的熱量比例)

Q:單位時間內產生的總研磨熱量(研磨阻力⋅ 研磨速度)

Qr:單位時間內工件表面散失的熱量

M:工件質量

A:放熱面積

c:比熱

J:熱功當量

αh:工件表面熱傳達率(依冷卻條件變化)

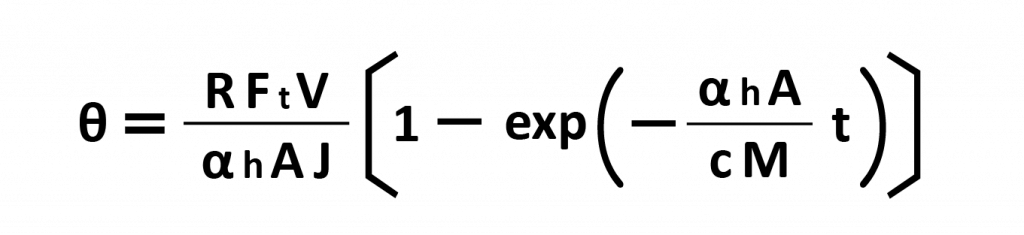

當t=0時時,工件的溫升 θ=0。隨時間 t 增加,工件的平均溫度 θ 可由以下公式求得:

此式顯示:

- 初始時刻(t→0),工件溫升較快。

- 隨時間增加,工件的熱量流入與散熱達到平衡,最終穩定於平衡溫度。

熱流入率 R 的特徵

- 乾式研磨: 為 0.7~1.0(大部分熱量進入工件)。

- 水溶性研磨油:大幅降低至 0.2 以下(冷卻效果顯著)。

表面熱傳達率 αh的影響

- 水溶性研磨油:熱傳達率約為 0.1~0.5 cal/℃·cm²·sec。

- 無空氣流通:熱傳達率降至十分之一(冷卻效果顯著降低)。

在進行大量研磨油冷卻的研磨加工中,工件的平均溫升可有效控制在 10℃以內。

研磨溫度的控制

1.使用大量冷卻能力高的研磨液:因研磨熱有一部分會被研磨屑和加工液帶走,使用冷卻能力高的研磨液能有助於將研磨時的高溫分散帶走,降低工件與砂輪的熱量。

2.砂輪使用粒度大、結合度小、組織粗者:砂輪的結合度與密集度會影響熱量的產生,過於密集的磨料會導致熱量堆積使研磨過程中容易產生高溫,選擇適當的材質或調整合適的氣孔能有助於降低熱量,同時實現高效率加工。

3.減低砂輪周轉速度

4.減小切入量: 過大的切入量另一點也容易使砂輪卡屑,進而造成研磨表面燒傷、砂輪損壞等問題,如有發現這些狀況,建議減小切入量

5.增大進給量(橫送速度): 降低單點的停留率能有助於工件散熱

6.發生平滑、填塞的砂輪請立即修整: 如果一直維持原加工方式,但發現平滑或堵塞時可以先嘗試第一步「增加轉速」嘗試砂輪是否能自動代謝,如果還是不行就建議進行修整。

7.傳統砂輪轉換成超級砂輪時,如您的砂輪過寬建議優先選擇減少寬度轉換。

宏崴補充站:當砂輪與工件的接觸面積較大時(例如內圓研磨),會導致研磨產生的熱量較多,從而使研磨溫度升高。在這種情況下,需特別注意工件的溫升,以防止因過熱引起的尺寸誤差、表面燒傷或其他熱損傷。

結論

研磨熱是研磨過程中機械能轉化為熱能所產生的現象,主要由磨料與工件間的高速摩擦引起。

為有效控制研磨熱,需採取合理的對策,降低研磨熱的產生,如使用冷卻效果佳的研磨液、選擇適合的砂輪、降低砂輪周轉速度、減小切入量、增加進給量並及時修整砂輪。此外,對於接觸面積較大的研磨作業,如內圓研磨,更應加強冷卻與散熱措施。透過有效管理研磨熱,能確保工件的表面品質、尺寸精度,並提升加工穩定性與砂輪的使用壽命。

行動

- 該如何選擇砂輪>>>鑽石砂輪與CBN砂輪怎麼選擇?

- 必須要知道的磨料基本知識>>>研磨-磨料 介紹

- 砂輪性能的關鍵角色>>結合劑介紹

- 砂輪磨粒的各式面貌 >>砂輪磨粒的研磨作用

- 當前測量的表面粗糙度是否達到您預期的目標>>>研磨拋光與表面粗糙度對照表

- 當前的砂輪是否屬正常磨損>>>目前的砂輪狀態如何 ? -電鑄砂輪篇

- 執行>>>鑽石與氮化硼砂輪、拋光磨料、拋光設備、拋光工具

- 覆盤

研磨方面 我們提供客製化調整,可以依加工需求調整比例已達最高效率

如果看完內文還是不知道怎麼挑選最適合的。

歡迎跟我們聯絡,我們會有專人為您解答

如有需要訂製報價也歡迎與我們聯繫

客服時間:周一至周五09:00~18:00

電話:07 223 1058

有想了解的題材或電話說不清楚的都歡迎私訊臉書~~

宏崴臉書:https://www.facebook.com/honwaygroup