研磨加工是製造業中不可或缺的一環。作為一種表面加工技術,研磨不僅需要實現精確的形狀和尺寸,還需兼顧表面平滑度與表層性能的穩定性。然而,在研磨過程中,由於熱負荷和機械應力的影響,可能引發一系列問題,如加工變質、殘留應力、面粗度不佳等,這些問題直接影響零件的性能與壽命。

因此,本章深入了解研磨加工的核心問題,並提出有效的解決方案。

研磨的主要目標是獲得理想的加工面,而在研磨加工中主要面臨三大問題:

- 加工面的準確性:即加工面是否位於預定位置,涉及形狀和尺寸生成的過程。

- 加工面的平滑度:即表面粗糙度的控制,加工面外觀圓滑程度如何達到要求。

- 加工面表層的穩定性:即表層是否因研磨過程中的力學作用或熱負荷而發生變質。

※本章主要探討加工面表層的穩定性

目錄

研磨加工過程中的變質

研磨加工因其高溫、高速切削及摩擦作用,使工件表面承受比切削加工更為苛刻的變質,其深度長達數百μm。這些變質表現如下:

- 加工硬化(機械性應力引起):常見於退火材。

- 焠火硬化(研磨熱引起):常見於退火材,導致表面硬度增加,但也可能造成裂紋和脆性。

- 回火軟化(研磨熱引起):常見於焠火材,會使表面變軟,降低表面硬度。

上述的複合效應如硬度變化、熱應力、變態應力等將可能會使加工件出現殘留應力、使表面燒焦、研磨破裂等問題,下面我們將深度探討。

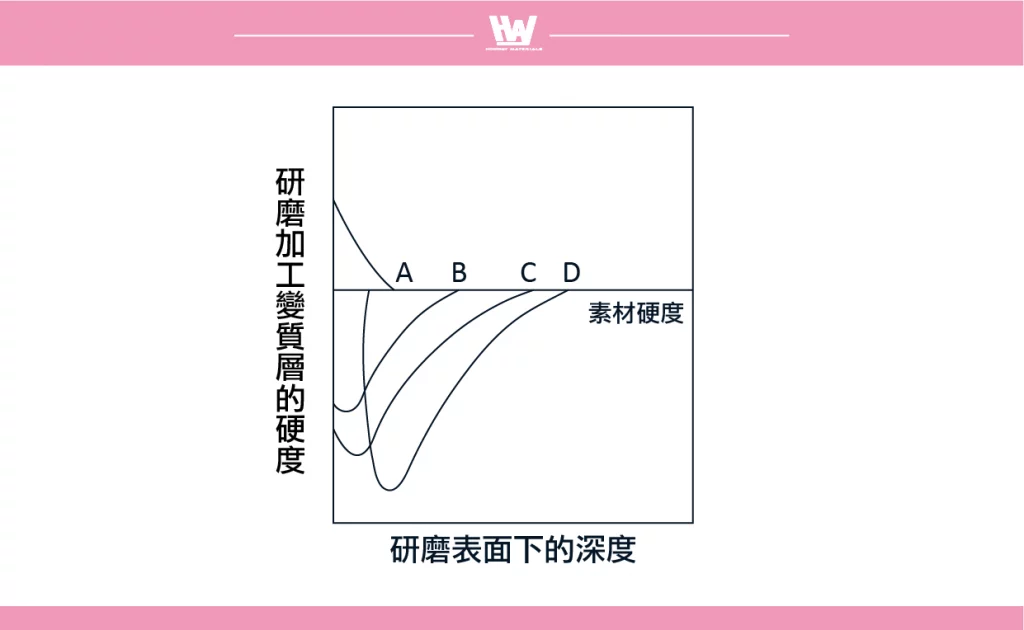

表面硬度變化的四種型態

表面硬度變化可以分為四種主要型態,這些型態通常與研磨過程中的切削力、切入量以及研磨熱的產生有關:

型態A:切削力不良的細磨

- 特徵:砂輪切削力不強,且處於細磨狀況,這時不容易發生磨屑,摩擦力學作用大於研磨熱。

- 變質:表面不會有顯著的熱影響,主要以機械應力為主,表面硬度變化較小。

型態B:切削力不良的中磨

- 特徵:切削力較差,切入量稍大,這使得研磨過程中產生一定的熱量。

- 變質:由於熱效應,表面可能會發生回火現象,這樣的熱效應會使表面硬度減少。

型態C:適當研磨

- 特徵:研磨過程中,由於高溫和摩擦作用,研磨熱導致的回火效果主導了表面變質。

- 變質:這樣的加工會導致表面硬度下降,並形成回火層,使表面變軟。

型態D:過大研磨熱

- 特徵:當研磨熱過高時,表面會形成再焠火層,這會導致表面硬度顯著變化。

- 變質:過度的熱量引發的再焠火層會使表面變硬,但同時可能造成脆性增加,並出現裂紋或其他損傷。

殘留應力的影響與改善

殘留應力的形成

研磨過程中,工件表面會因為高溫和強大的塑性變形而產生殘留應力。這些殘留應力是由研磨熱和磨削力共同作用下,在材料表層和內部積累而形成的,此殘留應力大到「不能不計」。

隨著研磨後的長時間變化,雖然應力會慢慢消失,但對工件的尺寸穩定性已造成影響,有礙製造精密零件。

殘留應力有甚麼影響?

- 高溫與塑性變形:在研磨過程中,工件表面會承受極高的溫度,這樣會引起材料的塑性變形,進而產生應力。

- 尺寸變化:隨著殘留應力的存在,工件在研磨後可能會出現尺寸變化,這會對精密零件的精度產生負面影響,尤其是在高要求的應用中。

- 時效破裂:當殘留應力過大時,可能會導致工件在後期使用中發生時效破裂,即材料在長時間內逐漸發生疲勞,最終導致破裂或脆性失效。

如何減少殘留應力呢?

1.選擇低殘留應力的研磨工藝:選擇合適的研磨條件和砂輪類型,並進行適當的修整,以降低加工過程中產生的殘留應力。

2.後處理方法:

- 深冷處理:將工件冷卻至極低的溫度,促使材料內部應力的釋放,從而減少殘留應力。

- 人工時效:通過將工件加熱到特定溫度,然後逐漸冷卻,促使材料內部的應力得以緩解。

- 退火處理:通過將工件加熱至高溫並緩慢冷卻,使材料內部的晶格結構重新排列,這樣有助於消除殘留應力,改善工件的機械性能。

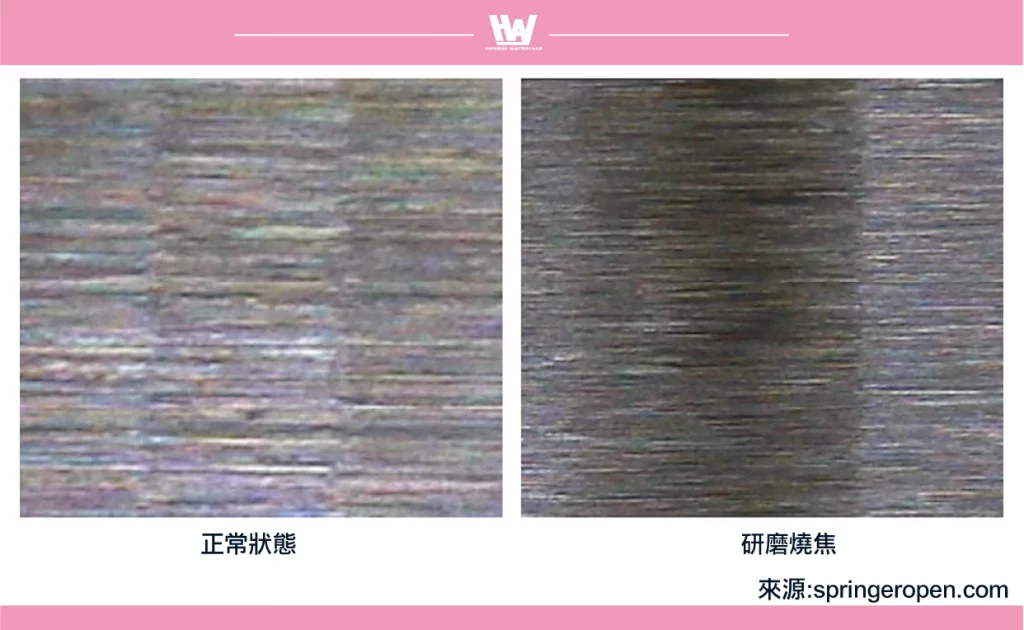

研磨燒焦

是一種在研磨過程中,因為過高的磨削熱量(研磨面的溫度接近1000°C時)導致工件表面產生局部過熱,進而造成材料變質或表面燒焦的現象。燒焦通常表現在工件表面顏色的變化(如變暗、變黑)、表面硬度的降低、微裂紋的產生,甚至是材料的變形。這種現象不僅會影響工件的外觀,還會大大降低其機械性能。

研磨燒焦產生原因:

- 過高的磨削熱量: 在研磨過程中,磨粒與工件表面之間的摩擦會產生大量熱量。如果這些熱量無法有效散去,會導致局部區域溫度過高,造成材料表面燒焦。尤其是在硬度較高的材料(如鋼、合金等)研磨時,這種情況更為常見。

- 磨削速度過高: 過高的磨削速度會增加摩擦和熱量的產生,從而提高燒焦的風險。如果磨削過程過於激烈,材料無法有效散熱,便容易引發燒焦現象。

- 進給量過低: 如果進給量過低,磨粒與工件表面的接觸時間會過長,產生的熱量積累無法及時散發,這樣就會導致過熱,從而造成燒焦。

- 冷卻液不足或使用不當: 在研磨過程中,冷卻液的作用是降低工件的溫度,避免過多的熱量積聚。如果冷卻液不足、供應不均或選擇不當,會使得工件表面無法得到有效的冷卻,增加燒焦的風險。

- 磨具磨損或鈍化: 當磨具變鈍或磨損過度時,其切削效果會減弱,無法有效去除材料,從而產生更多的摩擦熱,增加燒焦的機會。

- 工件材料的特性: 某些材料(如硬化鋼、工具鋼、合金材料等)對熱敏感,容易在高溫下發生結構變化,甚至是燒焦。

研磨燒焦的影響:

- 表面硬度降低: 研磨燒焦會導致材料表面的金屬結構變化,尤其是硬化層可能被破壞,導致表面硬度降低,這會影響工件的耐磨性和使用壽命。

- 微裂紋與脆性增加: 由於燒焦區域材料結構的變化,會產生微裂紋,並使得材料的韌性下降,增加破裂或斷裂的風險。

- 外觀問題: 燒焦通常會導致工件表面顏色變暗或發黑,這會影響工件的外觀質量,尤其在精密或高端產品中會對質量造成不良影響。

- 尺寸精度影響: 因為燒焦可能伴隨著工件表面的變形或硬度變化,這會影響最終的尺寸精度和加工質量。

如何減少研磨燒焦的風險?

- 合理控制磨削參數: 降低磨削速度、增加進給量或選擇較低的切削深度,有助於減少過多的熱量積聚,防止過熱。

- 加強冷卻措施: 保證充足的冷卻液流量或使用有效的冷卻方法來降低工件的溫度。冷卻液的選擇和供應也需要根據材料和加工條件來確定。

- 選擇適當的磨料: 使用適合材料的磨料,保證其切削性能強,減少因磨粒鈍化而引起的過熱現象。

- 磨具維護與更換: 定期檢查和更換磨具,避免磨具鈍化和過度磨損,保持良好的切削效果,減少摩擦熱。

- 優化加工流程: 經過合理的工藝設計,避免過度磨削,並根據工件的材質選擇合適的加工方法。

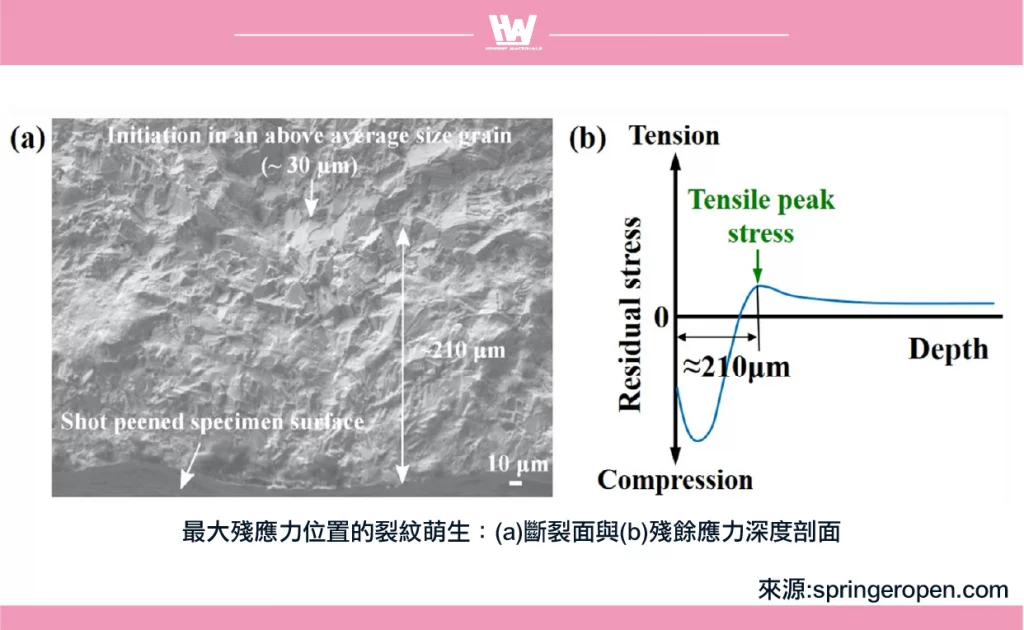

研磨破裂

研磨破裂是一種在研磨過程中,由於磨削力、熱量等因素引起的材料表面損壞現象。這種破裂通常表現為材料表面出現裂縫、碎片或微裂紋,對工件的品質和精度造成不利影響。

這種問題常見於滲碳鋼、軸承鋼和輥材等材料,特別容易發生的情境是在經過焠火硬化處理後進行研磨時。

研磨破裂產生原因:

- 過高的磨削熱:研磨過程中,磨粒與工件表面之間的摩擦會產生大量熱量。如果熱量無法有效散去,會導致局部過熱,進而引發表面裂紋或破裂。

- 過大的磨削力:過大的磨削力會對工件施加過高的應力,超過材料的承受極限,造成破裂。這尤其在硬質或脆性材料中更容易發生。

- 磨具鈍化或磨損:當磨具變鈍或磨損時,磨粒切削性能降低,會產生更多的摩擦熱,增加破裂風險。

- 不適當的冷卻方式:如果冷卻液供應不足或使用不當,會導致材料過熱,從而加劇表面損傷和破裂。

- 進給量過低:進給量過低會導致磨粒在工件表面停留時間過長,增加熱量積聚,容易引發過熱和破裂。

- 材料的脆性:某些材料(如硬化鋼、陶瓷等)本身較脆,對外部應力敏感,容易在研磨過程中產生裂紋。

研磨破裂的影響:

- 影響機械零件的疲勞壽命:研磨破裂有時不會立即發生,而是在研磨結束後的數小時到數日內逐漸顯現。這些龜裂會顯著影響機械零件的疲勞壽命,從而影響其可靠性和耐久性。

- 尺寸精度受影響:破裂會導致工件尺寸偏差,影響加工精度。

- 增加脆性和破損風險:使材料變得更脆,容易斷裂或失效。

- 降低耐腐蝕性:破裂區域會破壞表面保護層,增加腐蝕風險。

如何減少研磨破裂?

- 選擇合適的磨料與工具:根據材料選擇適當的磨料和粒度,避免過粗的磨料造成過大應力。

- 調整研磨參數:減少磨削壓力、降低轉速和進給量,避免過度負荷。

- 冷卻與潤滑:使用冷卻液來降低溫度,避免過熱引起裂紋。

- 逐步加工:採取分層或多次輕磨,避免一次性去除過多材料。

- 設備維護與檢查:保持研磨設備穩定運行,定期檢查磨具磨損情況。

- 操作員培訓:確保操作員掌握正確的研磨技巧,合理設置工藝參數。

- 材料選擇:選擇適合的材料,避免過脆的材料在研磨過程中破裂。

防止研磨破裂的基本方法是選擇能降低研磨溫度的研磨條件,並調整工件的熱處理工藝以降低裂化風險。然而,事前很難準確找到具體的定量依據來預測和控制。

結論

研磨加工是一種高精度、高要求的加工方式,其對工件表面性能的影響是多方面且複雜的。在研磨過程中,由於高溫、摩擦力及塑性變形的共同作用,工件表層可能會出現多種變質現象,包括加工硬化、焠火硬化、回火軟化及其複合效應。這些變質不僅改變了工件的表面硬度分布,還可能帶來殘留應力、尺寸變化及零件的疲勞壽命等問題。

為了提升研磨品質並減少不良影響,應根據材料特性選擇適合的研磨參數,採取低殘留應力的研磨工藝,並配合適當的後處理方式如深冷處理、人工時效或退火處理以緩解殘留應力。此外,控制研磨過程中的熱量生成和分散,避免研磨燒焦和裂紋的產生,也是確保工件性能穩定的關鍵。

行動

- 該如何選擇砂輪>>>鑽石砂輪與CBN砂輪怎麼選擇?

- 必須要知道的磨料基本知識>>>研磨-磨料 介紹

- 砂輪性能的關鍵角色>>結合劑介紹

- 砂輪磨粒的各式面貌 >>砂輪磨粒的研磨作用

- 粗面度測量-線與面 >>RA與SA的差異

- 各種測量的差異>>表面粗糙度的名詞與定義

- 表面粗不粗糙、光不光滑>>甚麼是表面粗糙度

- 當前測量的表面粗糙度是否達到您預期的目標>>>研磨拋光與表面粗糙度對照表

- 如何判斷影響表面粗糙度的成因>>控制研磨加工的表面粗糙度

- 當前的砂輪是否屬正常磨損>>>目前的砂輪狀態如何 ? -電鑄砂輪篇

- 執行>>>鑽石與氮化硼砂輪、拋光磨料、拋光設備、拋光工具

- 覆盤

研磨方面 我們提供客製化調整,可以依加工需求調整比例已達最高效率

如果看完內文還是不知道怎麼挑選最適合的。

歡迎跟我們聯絡,我們會有專人為您解答

如有需要訂製報價也歡迎與我們聯繫

客服時間:周一至周五09:00~18:00

電話:07 223 1058

有想了解的題材或電話說不清楚的都歡迎私訊臉書~~

宏崴臉書:https://www.facebook.com/honwaygroup