砂輪作為研磨加工中不可或缺的工具,其性能直接影響著工件的加工效率與表面品質。在研磨過程中,砂輪的切刃以微觀尺度呈現不規則分布,並在高溫高壓條件下經歷磨耗、脫落和自銳等複雜變化。

這些現象不僅決定了砂輪的使用壽命,還對加工精度與穩定性產生深遠影響。因此,深入了解砂輪切刃的形狀特性與自銳機制,是提升研磨技術水平的重要方向。

本文通過分析砂輪切刃的形狀、分布特性與其在不同研磨條件下切刃的變化,並闡述自銳作用的原理及其應用限制。同時,結合實際研磨需求,總結修整砂輪的重要性及其對切刃性能的影響。

目錄

切刃介紹

砂輪切刃是砂輪進行切削加工時,磨料直接與工件接觸並切削工件的微觀單元。就像刀子一樣,其特性決定了加工的效率、表面品質以及砂輪壽命。

切刃的結構

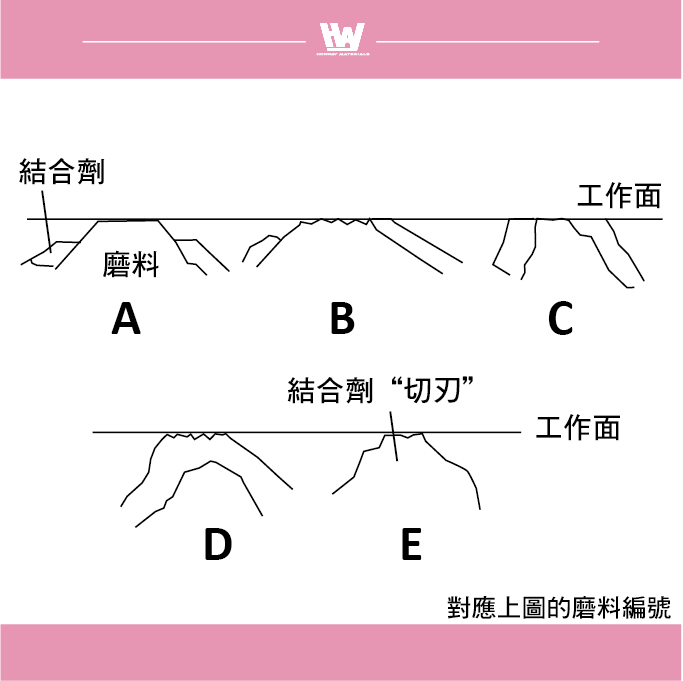

- 磨料的切刃角度多為負斜角,平均值約為 -80°,角度分布範圍為 -90° 至 -60°。

- 切刃由劈開面與破碎面構成,這些面形成細微的不規則特徵,具高度的隨機性。

- 即使是剛修整完成的砂輪,切刃前端仍會存在相當於離隙面磨耗的平坦面,這一特性可能會影響砂輪的切削性能。

補充:離隙面磨耗指的是在磨削過程中,砂輪的磨料切刃與工件接觸的磨損現象。離隙面是指切刃的前端,與工件表面之間形成的一個微小的間隙區域。這個區域的磨料會因為與工件的接觸、摩擦、以及產生的熱量而逐漸磨損,形成平坦的磨耗面。

切刃的分布

- 平面方向:切刃在砂輪表面以不規則的方式分佈。

- 深度方向:切刃的分布與修整條件密切相關。修整條件決定了砂輪表層下切刃分布的深度與密度,進而影響工件的表面粗糙度。但實際切削作用的磨料多集中於砂輪表面下數微米(μm)的範圍內。

實際切削的範圍

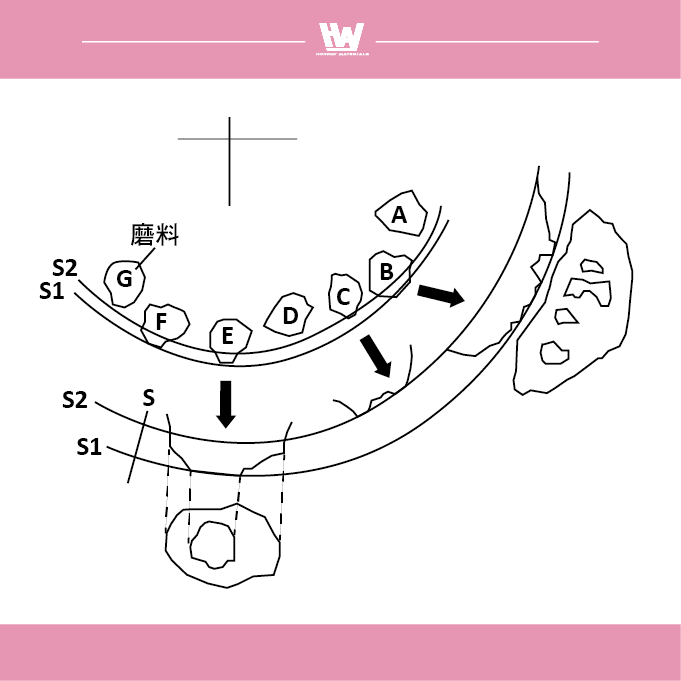

- 在微觀尺度上,切刃間距(如 S1-S1 或 S2-S2)決定了磨料的實際作用區域。實際作用磨料存在於最外周面數起um(最大為砂輪的切入量)的厚度內。

- 在砂輪深處的磨料原本不會參與作用,但隨砂輪磨耗的進行,原本未參與切削的深處磨料(例如 S2-S2 線附近)會逐漸暴露並參與切削。

為外觀上視為切刃者有時會露出結合劑外(有時為20%)

切刃如果在砂輪上分佈的越均勻,加工出來的表面會越光滑;相反的如果分布間隔越大,會越不均勻且在加工面上有許多劃痕,增加面粗度,因此,在選擇砂輪時要根據研磨的要求,調整修整條件。

下一節會更深入入講解切刃分布的差異

連續切刃間隔

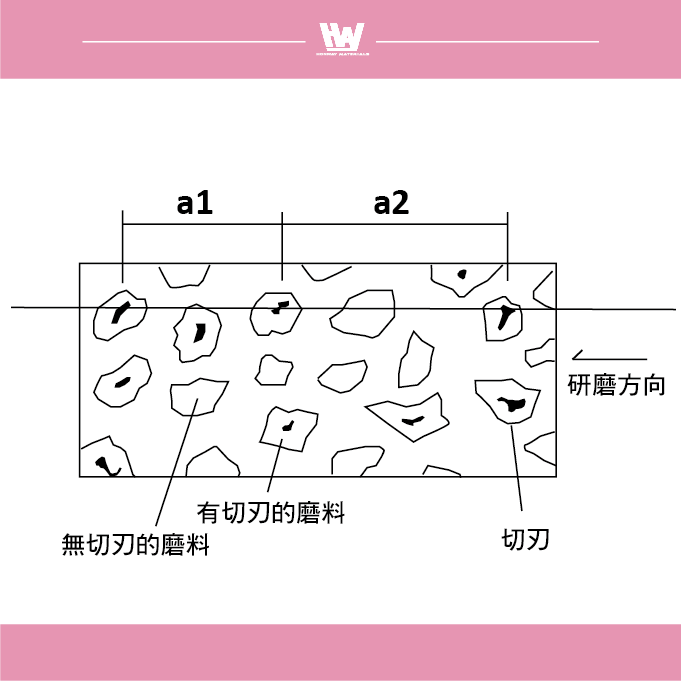

切刃間隔:是指砂輪展開表面上相鄰切刃之間的距離,是衡量砂輪切刃分布特性的關鍵參數之一。切刃間隔的大小及分布特性直接影響砂輪的切削效率、加工表面品質以及材料去除率,例如a1。

連續切刃間隔:是在砂輪作業面上沿研磨方向的一條直線上,相鄰切刃之間的間距,此間距並非固定值,通常以平均值來表示,例如:a2。

連續切刃間隔對砂輪性能的影響

連續切刃間隔是砂輪性能的重要參數,其間距大小會直接影響砂輪的研磨效果:

- 材料去除率:當連續切刃間隔較小時,單位面積上的切刃數量增加,材料去除率提高,適合高效率加工。

- 加工表面粗糙度:連續切刃間隔過大時,可能導致研磨表面出現明顯劃痕,加工表面粗糙度增加。間隔較小則有助於提升加工表面光潔度。

- 切削負荷分配:切刃間隔的大小影響切削負荷的分散程度。較小的間隔有助於均勻分配切削壓力,減少單一切刃的負載。

連續切刃間隔的用途差異

| 切刃間隔大 | 切削量多、面粗度大,適合粗研磨加工 |

| 切刃間隔小 | 研磨量小、面粗度小,適合精密研磨加工 |

連續切刃間隔的調節條件

上面講完了切刃間隔的用途及影響,下面分享了如何根據砂輪要素與修整來調整間隔的大小

| 連續切刃間隔 | 大 | 小 | |

| 砂輪 | 磨料的韌性 | 大 | 大 |

| 粒度 | 粗粒度磨料 | 細粒度磨料 | |

| 結合度 | 小 | 大 | |

| 組織 | 粗 | 密 | |

| 修整 | 重修整(高壓或快速修整) | 輕修整(低壓或慢速修整) | |

| 研磨作業 | 初期粗研磨加工 | 後期精密研磨加工 | |

根據加工需求進行調節。通過修整、磨料、粒度及結合劑等條件,從而達成理想的研磨效果。

研磨中的切刃變化

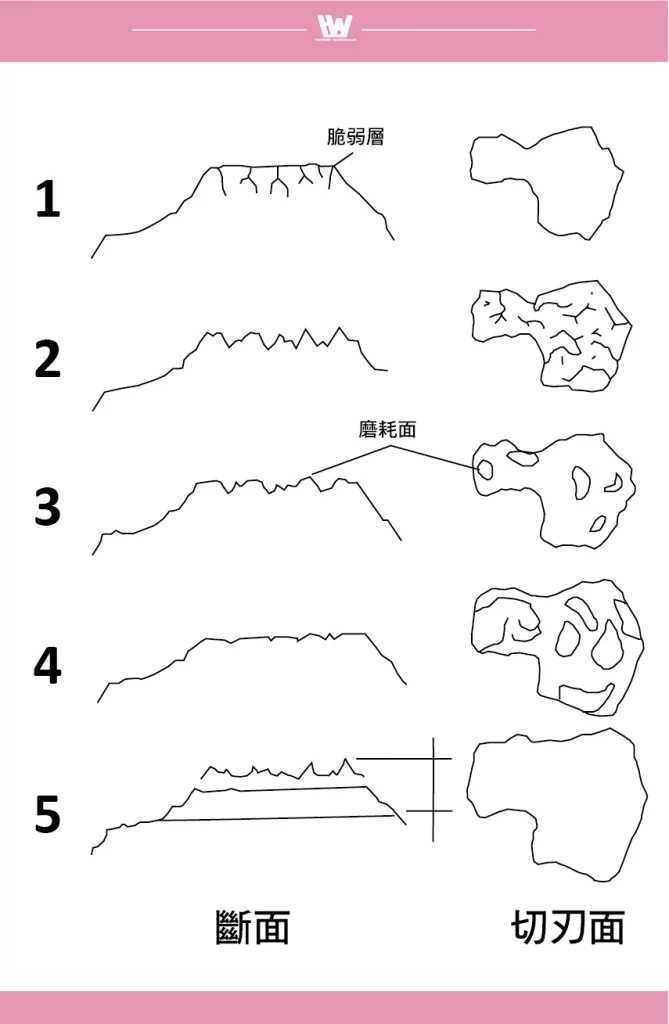

在研磨過程中,砂輪切刃會經歷多種物理作用,導致其形狀與狀態發生變化。這些變化會影響研磨性能、加工表面質量以及砂輪壽命。以下是切刃變化的主要五種樣式:

1. 脫落

定義:磨料顆粒因研磨阻力過大,結合劑部分被破壞,磨料從砂輪中脫離。

影響:

- 切刃數量減少,砂輪磨削效率降低。

- 脫落的磨料可能沾黏到工件上造成顆粒污染。

發生情境:多見於重研磨條件下,當磨削力或磨削熱超過結合劑的強度時易發生。

2. 缺損

定義:磨料切刃部分因研磨阻力破碎,形成無法參與切削的缺損區域,缺損量往往大於正常磨耗量。

影響:

- 缺損的磨料切刃失去作用能力,降低加工效率。

- 缺損可能導致砂輪表面不均勻,增加表面粗糙度的差異。

發生情境:偶見於研磨作業,與磨料本身的脆性及加工條件有關。

3. 缺損與磨耗

定義:切刃部分缺損,而其餘部分因正常磨耗仍可參與切削,形成新的切刃區域。

影響:

- 切刃面積減少,有時仍可恢復部分研磨能力。

- 適度的磨耗可能會產生切刃的自銳作用,延長砂輪壽命。

發生情境:多見於正常研磨條件下,次於磨耗狀態。

4. 磨耗

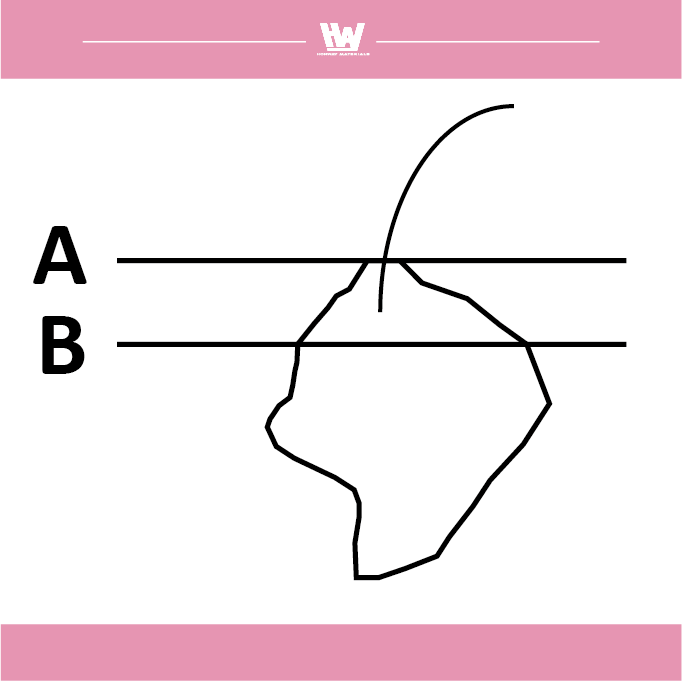

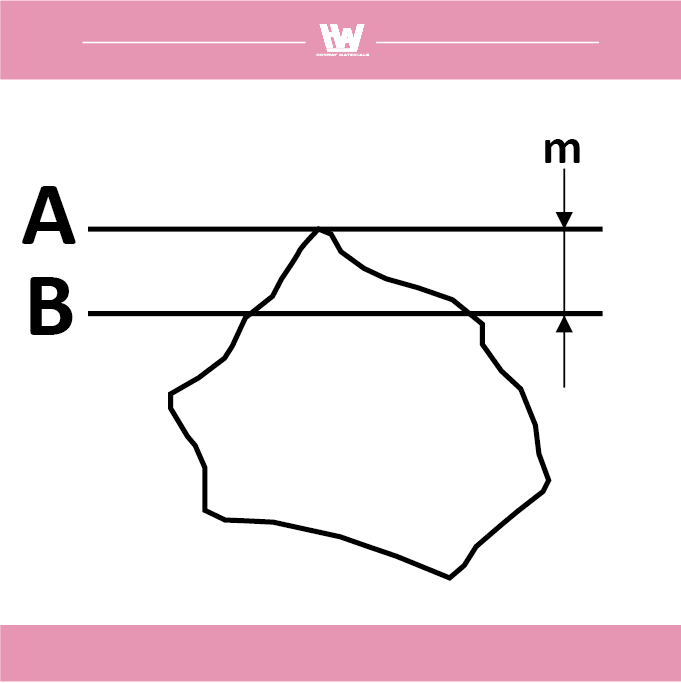

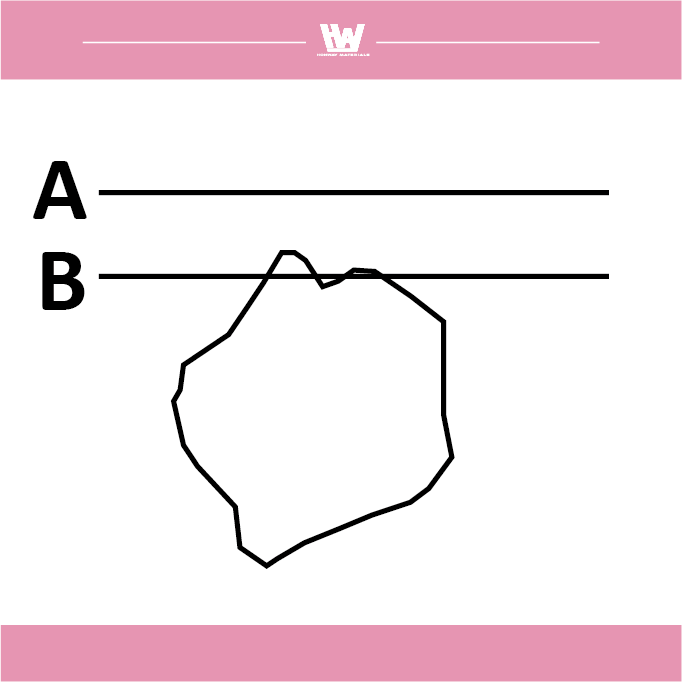

定義:切刃表面與工件因高溫和磨擦而形成摩擦磨耗,此磨耗量m使作業面從 A 退至 B。

影響:磨耗是研磨中的主要切刃變化形式,雖導致切刃鋒利度減少,但可保持砂輪穩定工作。

發生率:是最常見的切刃變化形式,這些變化形態隨著研磨作業輕重而有不同的發生率,越是重研磨,越從「磨耗」向「脫落」增加比率;越是輕研磨,越朝向「磨耗」。

一般的研磨作業,切刃的型態變化以「磨耗」為主,其次是「缺損、磨耗」,偶爾才有「缺損」的現象。

不同型態切刃變化的解決方式

針對「脫落」的修整:

- 傳統砂輪:使用重修整方式,去除砂輪表面殘留的疲勞磨料與結合劑,暴露更多新磨料。

- 如果是電鑄工藝問題:可重新電鑄解決

- 如果是電鑄台金問題:可考慮更改台金或改使用其他結合劑製作重新電鑄,如依舊掉粒嚴重則要考慮電鑄較細的磨粒或改以其他方式處理該階段工序。

針對「缺損」的修整

- 適度輕修整,僅去除破碎部分,保留尚可使用的磨料切刃。

- 修整時,降低修整深度與低修整速度,避免進一步損傷磨料。

針對「缺損與磨耗」的修整

- 中等修整條件,去除鈍化部分,同時暴露新切刃。

- 修整時,修整深度適中,速度適中,平衡切刃數量與鋒利度。

針對「磨耗」的修整

- 輕修整即可,去除磨耗層,恢復砂輪表面的鋒利度。

- 修整時,降低修整深度與低修整速度,最大化保留砂輪壽命。

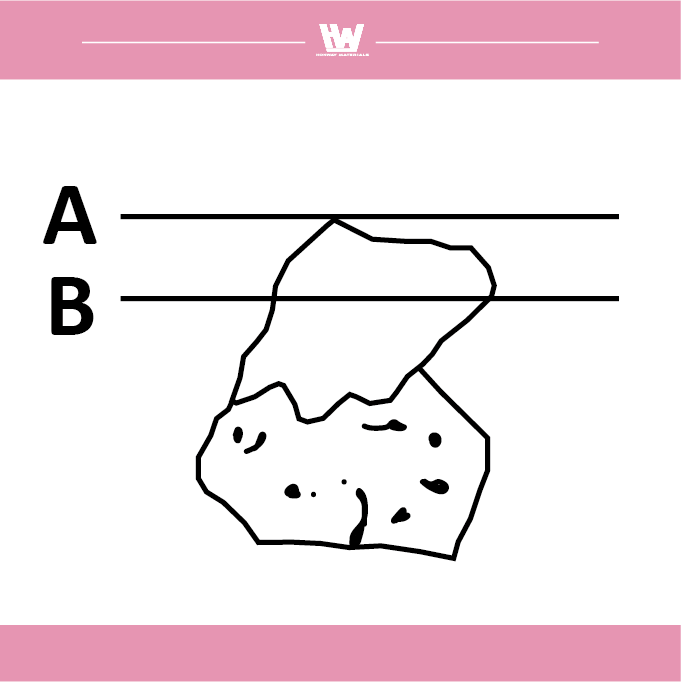

擦損磨耗

是指材料表面因與其他硬質物體接觸、摩擦而導致的物質損失。這是一種常見的磨耗類型,特別是在機械加工、工具使用和材料處理過程中容易發生。

擦損磨耗通常以圖中循環進行。

- 是剛修整後,切刃前端在修整之際因負荷而變脆。

- 開始研磨後,除去其脆弱性

- 在前端部開始平坦的磨耗

- 比前一階段在更進一步進行

- 磨料前端全面磨耗,持續研磨到它成為一定的磨耗面積率。直到此時的磨耗深度為S為直到壽終點的砂輪半徑減少量,切刃若成此狀態,容易使研磨阻力驟增、發生研磨燒焦、研磨聲音增大。

擦損磨耗的預防方法

- 表面處理:採用氮化、鍍鉻或PVD塗層以提高抗磨性。

- 改善潤滑:使用適當的潤滑劑減少直接摩擦。

- 降低粗糙度:通過精加工降低表面粗糙度,減少磨損。

- 減少硬質顆粒:保持工作環境清潔,避免硬質顆粒進入摩擦表面。

切刃的自銳作用

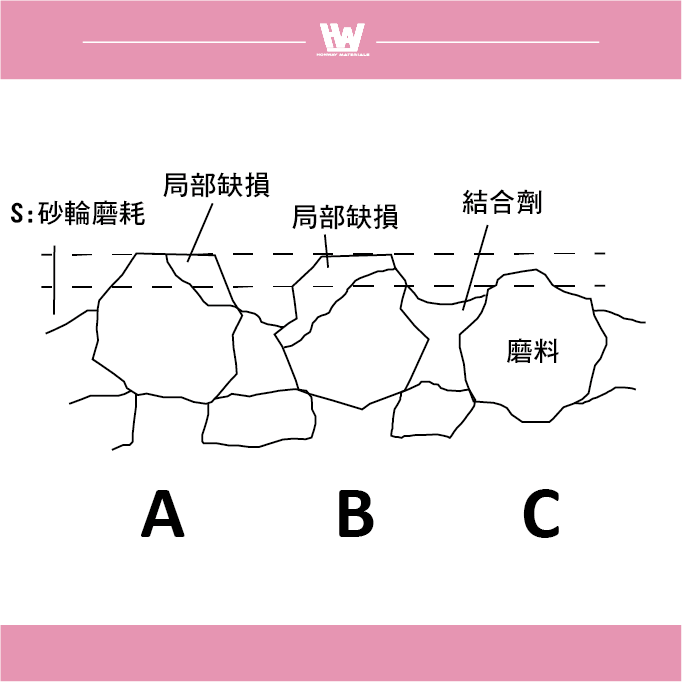

在磨削過程中,砂輪上的鋒利磨粒會隨著使用逐漸變鈍,導致切削能力降低,從而使作用於磨粒的切削力不斷增大。當該作用力超過磨料本身的強度時,磨粒會發生破碎,形成新的切削刃;如果作用力進一步增大並超過結合劑的黏結強度,磨粒則會從砂輪表面脫落,暴露出新的磨粒,從而恢復砂輪的切削能力。

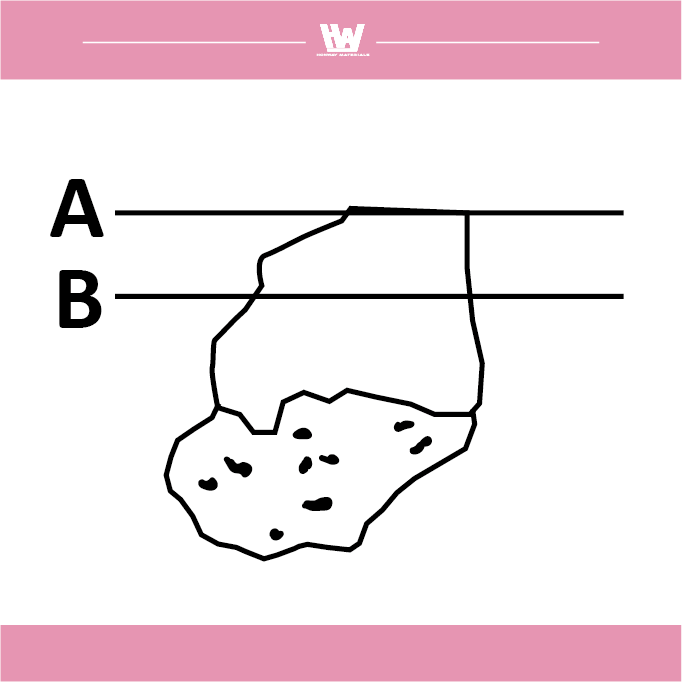

自銳作用的產生

- 磨耗面缺損:切刃因磨耗、熱應力或研磨阻力而缺損,回復切削能力(切刃面積率下降)如:A,或缺損而後退的切刃發生砂輪半徑的減少,內部新的磨粒或切刃得以暴露如:C。

- 砂輪半徑縮小:隨砂輪材料的消耗(磨耗)發生砂輪全體半徑減少S時,新的磨粒被帶入工作區域,形成有效切刃如:B。

- 自動修整效果:如果磨耗速度和切削阻力適當,砂輪可保持穩定的研磨能力,而不需要頻繁的人工修整。

自銳發生的條件

- 用材料與工具:常見於使用GC砂輪(綠色碳化矽砂輪)加工硬度較高的材料(如超硬合金),或者在某些重研磨作業中出現。這是因為這類砂輪的磨粒易碎裂並生成新的鋒利刃口。

- 加工精度要求:在要求高加工精度或優良表面品質的精密研磨中,砂輪的自銳作用的效果有限可能只有局部會產生作用,因為加工條件通常設置為低磨耗以保持穩定性。

- 砂輪磨耗非均勻性:自銳作用並非全體均勻發生,某些區域可能磨耗過快,導致砂輪變形或精度降低。

砂輪可以自銳那為什麼還需要進行修整?

因為研磨時磨耗並不是全體平均的,需注意的是重研磨下的砂輪表面在微觀下也可能會是不均勻的(會因為壓力、磨料分布與結合工藝的因素而導致),並且砂輪半徑減少到一定的量還是需要進行修整的;輕研磨通常是緩慢向下研磨的,因此只有局部發生自銳性,其他部位需要修整成平均狀態,確保加工的穩定性。

因此砂輪並不是有無限壽命的,需要修整來延長他的壽命,可以使用鑽石修刀(連結)來為砂輪進行修整作業。

結論

砂輪切刃在研磨過程中的形狀與分布,以及其隨作業條件而產生的各種變化,直接影響研磨效率和加工品質。透過適當的修整與控制,可以實現一定程度的自銳作用,維持砂輪的切削性能。然而,由於自銳作用的發生依賴於砂輪的磨耗與加工條件,其效果在實際應用中存在局限性。無論是重研磨作業中,自銳作用可以延長砂輪壽命並提高效率,還是在要求高精度與穩定性的精密研磨中,仍需依賴人工修整以確保加工品質。總體而言,合理選擇修整條件與研磨參數,平衡砂輪壽命與加工效果,是實現高效穩定研磨的關鍵。

行動

- 該如何選擇砂輪>>>鑽石砂輪與CBN砂輪怎麼選擇?

- 必須要知道的磨料基本知識>>>研磨-磨料 介紹

- 砂輪性能的關鍵角色>>結合劑介紹

- 砂輪磨粒的各式面貌 >>砂輪磨粒的研磨作用

- 如何修整砂輪>>砂輪修整修鋭方式

- 當前的砂輪是否屬正常磨損>>>目前的砂輪狀態如何 ? -電鑄砂輪篇

- 執行>>>鑽石與氮化硼砂輪、拋光磨料、拋光設備、拋光工具

- 覆盤

研磨方面 我們提供客製化調整,可以依加工需求調整比例已達最高效率

如果看完內文還是不知道怎麼挑選最適合的。

歡迎跟我們聯絡,我們會有專人為您解答

如有需要訂製報價也歡迎與我們聯繫

客服時間:周一至周五09:00~18:00

電話:07 223 1058

有想了解的題材或電話說不清楚的都歡迎私訊臉書~~

宏崴臉書:https://www.facebook.com/honwaygroup