研磨加工是一項精密的表面處理技術,在這個過程中,控制加工面粗度是確保工件品質的關鍵之一。

面粗度不僅影響產品的外觀質感,還直接關係到其功能性,如抗磨損性、疲勞壽命等。然而,研磨過程中會受到多種因素的影響,包括砂輪的選擇、切入量、進給速度等,這些因素若未能精確控制,將可能導致不理想的表面粗糙度。

本文將深入探討面粗度的定義、影響因素及改善方法,幫助讀者了解如何有效提升研磨加工中的表面品質。

研磨的主要目標是獲得理想的加工面,而在研磨加工中主要面臨三大問題:

- 加工面的平滑度:即表面粗糙度的控制,加工面外觀平滑程度及如何達到要求。

- 加工面的準確性:即加工面是否達到預期加工面,涉及形狀和尺寸生成的過程。

- 加工面表層的穩定性:即表層是否因研磨過程中的力學作用或熱負荷而發生變質。

※本章主要探討加工面的平滑

目錄

進入主題前先讓小編為大家做一些補充

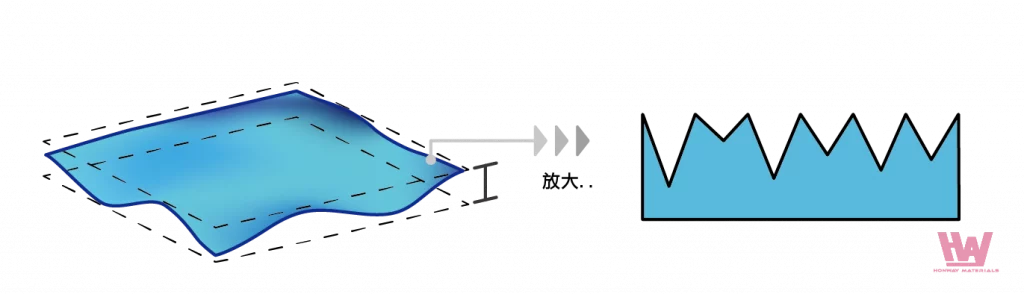

表面粗糙度的定義

簡稱面粗度

指表面上因加工或其他處理過程所產生的微小間隔的凹凸不平,這些不平整的特徵會影響表面的觸感,想像一下你摸到一張紙和摸到一張砂紙的感覺,砂紙的表面就比較粗糙。根據 JIS B 0601 的定義,面粗度主要是由加工過程中的工具幾何形狀、刃具的角度以及磨料顆粒等因素所造成。例如,車削、銑削或研磨等工藝會在工件表面形成特定的凹凸特徵。

(延伸閱讀:甚麼是表面粗糙度?)

面粗度的表示方法

面粗度的表示方法多樣化,以下是一些常見的面粗度:

- 最大高度粗度 Rmax (μm):指表面粗糙度曲線內,從最高點到最低點的最大垂直距離。它反映表面凹凸的極端變化。

- 中心線平均粗度 Ra (μm):也稱為算術平均粗糙度,是從表面粗糙度曲線中取樣段的平均絕對偏差值。Ra 是最常用的粗糙度參數,用來反映整體粗糙度的程度。

- 十點平均粗度 Rz (μm):計算方式為取粗糙度曲線中五個最高峰的平均高度與五個最低谷的平均深度之和。Rz 主要用於描述表面不平度的較大特徵。

- 自乘平均平方根粗度 Rrms (μm):也稱為均方根粗糙度,通過取表面粗糙度曲線中各點偏離中心線的平方值的平均數,再開平方得到。Rrms 具有較高的敏感性,能更準確反映表面特性。

(延伸閱讀:表面粗糙度 的名詞與定義)

下表是面粗度的表示、區分、基準面寬度與三角記號的關係

| 面粗度表示 | 面粗度範圍(μm) | 三角記號 | 基準面的寬度(單邊長度mm) |

| 0.1-S | 0.1以下 | ▽▽▽▽ | 0.3 |

| 0.2-S | 0.2以下 | ||

| 0.4-S | 0.4以下 | ||

| 0.8-S | 0.8以下 | ||

| 1.5-S | 1.5以下 | ▽▽▽ | 1 |

| 3-S | 3以下 | ||

| 6-S | 6以下 | ||

| 12-S | 12以下 | ▽▽ | 3 |

| 18-S | 18以下 | ||

| 25-S | 25以下 | ||

| 35-S | 35以下 | ▽ | 5 |

| 50-S | 50以下 | ||

| 70-S | 70以下 | ||

| 100-S | 100以下 | ||

| 140-S | 140以下 | 10 | |

| 200-S | 200以下 | ||

| 280-S | 280以下 | ||

| 400-S | 400以下 | ||

| 500-S | 500以下 |

(延伸閱讀:研磨拋光與表面粗糙度對照表)

這些參數根據實際需求選用,用於描述表面粗糙度的不同側重點。Ra 是工業中最普遍使用的標準,而 Rz 和 Rmax 則常用於檢測一些特殊功能或應用場景的粗糙度特徵。

※日本多使用Rz。

正題開始:

研磨條件對加工面的面粗度影響

在進行加工前,我們會先思考如何實現理想「面」的品質,進而思考研磨加工工序、對應的磨料與工具的選擇去達成。

經整理歸納我們獲致以下的通論:

- 工件速度愈大時,面粗度愈大。

- 砂輪周速愈小時,面粗度愈大。

- 砂輪及工件半徑愈小時,面粗度愈大。

- 切入量不直接關聯面粗度

- 磨料粒徑愈大時,面粗度愈大。

- 磨料的等值前端角愈大時,面粗度愈小。

影響特別大的是磨料的切刃密度,為得良好的加工面,要藉由適切的修整,使砂輪表層部的切刃高度均齊化、增加密度。

另外,底下我們分為兩部分討論並提出簡易的解決方案提供現場第一線判斷

- 針對磨料的粒度與結合劑對面粗度的影響

- 研磨操作過程與環境因素:切入量、進給量、振動影響、殘磨量等影響

針對磨料的粒度與結合劑對面粗度的影響

粒度的影響:

粒度,也就是磨料的番號粒目,當粒號數字越小,即他的顆粒越粗,例如#36的粒號就比#600的粗很多,同理#600就比#3000粗糙。

(如果覺得聽起來很模糊,最快的方式就是去附近大賣場或美術社實際摸砂紙的觸感)

以下我們列出幾點結論:

- 粒度(番號)愈細,加工面粗度愈低(越光滑)。

- 在相同的研磨方式下,粒度減細的改善效果較為顯著。

- 磨料與韌性均勻與一致性有助於提升加工面品質。

- 適當的砂輪結構(組織、結合度)與作業條件更能發揮細粒度磨料效果。

結合度的影響:

結合度是指磨料黏覆在砂輪上的強弱(表示上我們用軟硬稱之)。

他指的是「結合劑」(電鑄法、金屬法、陶瓷法、樹脂法)黏著的強度,而不是磨料本身的強度。

當我們選定適當的力度與加工方式後,有一個重點是「硬結合度砂輪有助於改善加工面」。

但是!過強也可能導致以下問題:

- 平滑、砂輪填塞

- 研磨燒焦

- 表面變質層厚度增加

- 耐磨耗性下降

原因是強結合度的砂輪黏覆磨料的效果好,能提供很好的「面」效果,但會使磨料較不易脫落,而導致上述問題,需要注意。

研磨操作過程與環境因素:切入量、進給量、振動影響、殘磨量等影響

切入量(進刀深度)的影響:

隨切入量增加,面粗度成比例增加。

磨料切入深度與切入量的平方根成正比,切削力增大,導致以下情況:

- 切刃受損劣化

- 二次性影響使加工面粗糙度劣化

- 機械震動增強

辦法:若有發現面的品質降低或者機械震動過於嚴重,建議重新檢視調整切入量與近給量的設定,若沒問題可以參考其他影響問題進行處理。

進給量的影響:

- 進給速度愈高,面粗度呈線性增加。

辦法:可與切入量一同調整,若沒問題可以參考其他影響問題進行處理。

振動的影響:

砂輪與工件間的相對振動會造成:

- 切刃密度降低,面粗度增加,特別是表面起伏加劇

- 砂輪面被工件敲打,砂輪磨料脫落,進一步增大面粗度

辦法:振動產生的原因不單於只有進給與切入而導致,也些時候也可能因為環境,下面我們整理幾點辦法提供評估:

環境因素:

1.檢查地平:確認設備的地平螺絲是否齊平、接觸地面,嚴格點可以使用水平儀檢查設備前後的水平狀態。因如果沒有調整好,可能引起機床共振,導致振動。

2.地板非實心:如果上述步驟調整好了還是振動?那可能是地板內空心的關係。可以去五金行購買厚度6-10mm的橡皮膠墊墊在設備的腳下(建議將地坪螺絲鬆開),能很好的做到減震作用。

※補充站:就地板非實心這點,不能說是地面加工品質的問題,而是材質選的影響,結實的板塊會比水泥灌漿來的實心,空心的地板容易產生共振。

3.設備共振:還是不見成效?請將容易產生大振動的設備分開放。

※原因:如果是在進行精密平面研磨,那就不適合與沖床、車床等容易產生振動的機床放在一起。如何判斷? 將磨床關掉後用手放在磨床上感受,如果有感受到振動就表示受到影響了。

設備本身與加工:

1.砂輪粒度不均勻:使用磨料不均勻的砂輪容易造成旋轉時的重心不穩導致振動

2.法蘭孔尺寸不對:尺寸不對的法蘭孔容易在裝上後上下跳動導致振動,所以在選購時一定要確認指名正確尺寸。

※補充站:這很重要!不正確的法蘭孔會使研磨過程容易發生爆裂產生危險,需要特別注意。一般來說高品質的法蘭輪是不用校正的,裝上後砂輪修一下就可以直接使用了,但如果遇到法蘭輪歪掉,1.可以用平衡塊,2.換新法蘭。

3.進刀量與切入量:過大的切入量與進給速度容易導致砂輪晃動,嚴重者可能使砂輪主軸變形,得不償失。建議減少進刀量與切入量處理。

殘磨量的影響:

最初砂輪表面刃尖與加工面不會完全貼合,會令工件表面有未去除的材料殘留。,研磨時這些縫隙會產生火花,隨著表面愈平整,殘磨量愈少,面粗度愈小。

改善粗面度的方法,增加研磨次數,減少切入量、進給速度,能將殘磨量減少,改善粗面度,如:細磨時,設最初切入量到最終切入量逐漸變為0,多次研磨的話,#36砂輪也可得1μm程度加工面。

小結-在研磨過程容易造成面粗度大的原因有以下幾點:

- 殘磨量多

- 砂輪軸變形

- 振動

- 砂輪磨耗

結論

表面粗糙度是衡量研磨加工質量的重要指標,直接影響工件的表面質感與功能性。在研磨過程中,工件速度、砂輪周速、磨料粒徑、結合度、切入量等多個因素都會對加工面粗度產生影響。精確控制這些參數,有助於達到理想的表面光滑度,並降低由於過高的粗度帶來的負面效果,例如磨料脫落、研磨燒焦和表面變質等。改善粗糙度的關鍵在於優化研磨條件,包括選擇適當的砂輪、控制進給速度及切入量,並進行合理的修整和多次研磨。透過這些手段,不僅可以提高表面品質,還能延長工件的使用壽命,實現高精度的加工目標。

行動

- 該如何選擇砂輪>>>鑽石砂輪與CBN砂輪怎麼選擇?

- 必須要知道的磨料基本知識>>>研磨-磨料 介紹

- 砂輪性能的關鍵角色>>結合劑介紹

- 砂輪磨粒的各式面貌 >>砂輪磨粒的研磨作用

- 粗面度測量-線與面 >>RA與SA的差異

- 各種測量的差異>>表面粗糙度的名詞與定義

- 表面粗不粗糙、光不光滑>>甚麼是表面粗糙度

- 當前測量的表面粗糙度是否達到您預期的目標>>>研磨拋光與表面粗糙度對照表

- 當前的砂輪是否屬正常磨損>>>目前的砂輪狀態如何 ? -電鑄砂輪篇

- 執行>>>鑽石與氮化硼砂輪、拋光磨料、拋光設備、拋光工具

- 覆盤

研磨方面我們提供客製化調整,可以依加工需求調整比例已達最高效率

如果看完內文還是不知道怎麼挑選最適合的。

歡迎跟我們聯絡,我們會有專人為您解答

如有需要訂製報價也歡迎與我們聯繫

客服時間:周一至周五09:00~18:00

電話:07 223 1058

有想了解的題材或電話說不清楚的都歡迎私訊臉書~~

宏崴臉書:https://www.facebook.com/honwaygroup

您可能感興趣的文章…

[wpb-random-posts]