砂輪有三大要與五大因子

三大要素:磨粒、結合劑、氣孔。

五大特點:磨粒的材料、磨粒的尺寸、磨粒的密度、結合劑特性、結合劑的硬度。

本篇將著重於結合劑的介紹

目錄

結合劑介紹

磨具結合劑是用來將磨具中的磨料黏合在一起的材料,使磨具在使用過程中保持其形狀和強度硬度等功能。

磨削時,磨粒在結合劑的支撐下,可以對工件進行切削,當磨粒磨鈍時,能使磨粒即時破碎或脫落,使磨具保持良好的磨削性能,因此結合劑的選擇對磨具的性能,如硬度、耐磨性、韌性等,有著決定性的影響。

注意:這裡的評判標準為在同樣磨料下結合劑的相互比較。

結合劑性能分類

無機磨具:陶瓷結合劑、金屬結合劑、電鑄結合劑等。

有機磨具:樹脂結合劑、橡膠結合劑等。

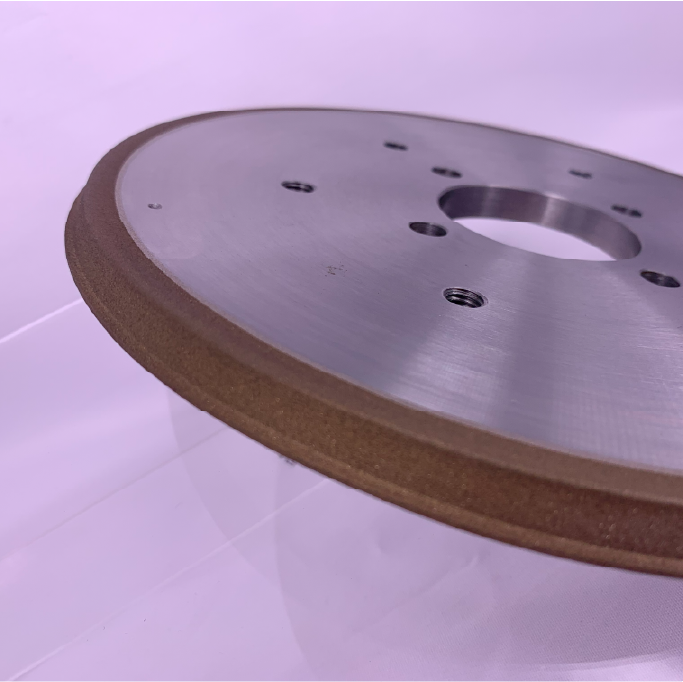

樹脂結合劑

代號為:R

樹脂結合劑是一種以合成樹脂或是天然樹脂為基材的結合劑,常見於砂輪和磨具的製造中。

樹脂具有良好的韌性和彈性,因此能提供較高的磨削效率和靈活性。

樹脂結合劑的特點使其廣泛應用於粗磨、精磨等各類加工過程,尤其是那些需要快速切削和粗磨的場合。

結合劑的優點

韌性好:樹脂結合劑在磨削過程中能吸收衝擊,減少材料損壞風險。

彈性高:提供平滑的磨削過程,減少震動,並有助於控制材料表面品質。

耐磨損性好:儘管不如陶瓷結合劑那麼耐磨,但對於某些應用來說,它的耐磨性能足夠應付高速度下的工作。

切削力良好:適合高速操作,特別是在切割、粗磨等需要快速去除材料的操作中表現優異。

結合強度高:樹脂結合劑比陶瓷結合劑具又較高的黏結強度,製成的磨具強度高,適合高速磨削。

可製成形狀複雜的磨具:樹脂結合劑硬化溫度低、收縮率小,可製成形狀複雜和特殊需求的磨具。

結合劑的缺點

不耐水:樹脂在長期接觸水或其他液體時會發生降解、軟化或性能退化。

不耐高溫:耐熱性較低,不適合高溫環境下的長時間磨削,但不易產生磨削燒傷現象。

常見結合劑材料

酚醛樹脂:最常用的樹脂結合劑,價格適中,性能可靠,耐熱性中等,適合一般磨削作業。

環氧樹脂:耐化學性、具有強的黏結能力,適用於對環境要求較高的磨削操作。

應用範圍

金屬加工:適合高速鋼材、不銹鋼、鑄鐵等金屬的切割和粗加工。

木材加工:樹脂砂輪常用於木材和塑膠的表面拋光和修整。

高精度磨削:某些樹脂結合劑磨具能用於高精度磨削操作,如:精密陶瓷研削、玻璃精密研削。

高速切割:由於樹脂具有耐磨性和彈性,適合在高速旋轉的砂輪上使用,用於切割或快速磨削。

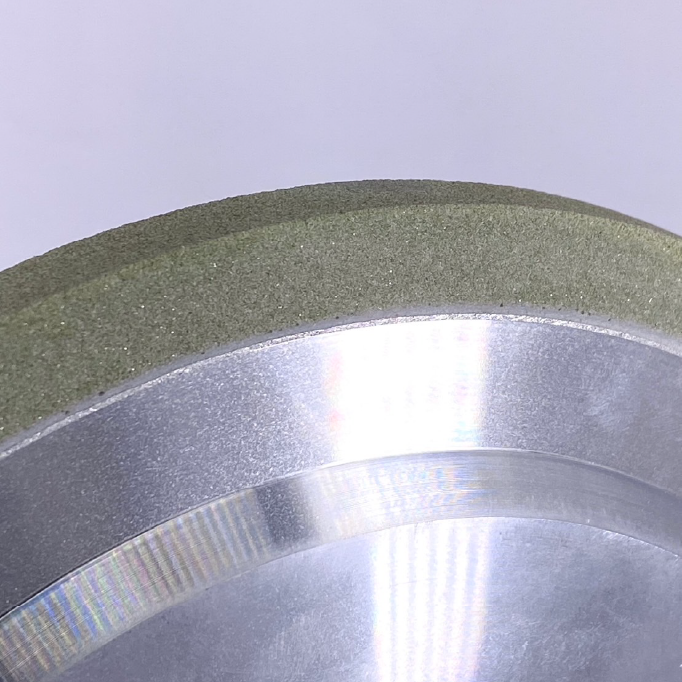

陶瓷接合劑

代號為:V

陶瓷接合劑主要成分是黏土、長石、石英,次要成分有滑石、硼砂、硼玻璃,這些材料在1200度的高溫下會燒結成堅硬的結構,由於是採用玻璃質結合材料製成,屬於有氣孔構造,從而賦予磨具極高的硬度和耐磨性。

結合劑的優點

高硬度與耐磨性:陶瓷結合劑磨具通常具有非常高的硬度,這使得它們能夠有效磨削各種高硬度材料,如鋼、硬質合金和陶瓷等。

良好的耐熱性:陶瓷結合劑耐高溫,在磨削過程中可以承受較高的溫度而不會發生變形或劣化,因此適合高速磨削和高熱環境。

膨脹量小:容易控制加工精度,這些特點有利於磨削過程的平穩進行。

結合劑的缺點

脆性較大:易在高衝擊或重負荷條件下破裂,因此不適合需要強韌性或高衝擊韌性的應用。

不耐急冷急熱:因熱膨脹系數的差異產生內應力,導致材料出現裂紋或破裂。

應用範圍

精密磨削:由於其出色的形狀保持性和高精度,陶瓷結合劑磨具常用於工具、模具和機械零件的精密磨削,尤其在齒輪、軸承和光學鏡片的加工中表現優異。

高硬度材料加工:陶瓷結合劑適用於磨削高硬度材料,如不銹鋼、硬質合金、陶瓷、玻璃等。其耐磨性使其在長時間加工中能夠保持穩定的切削力。

高速磨削:陶瓷結合劑砂輪適合高速磨削,尤其在高效大批量生產中使用,例如在金屬加工領域進行鋼材和鐵材的高速磨削。

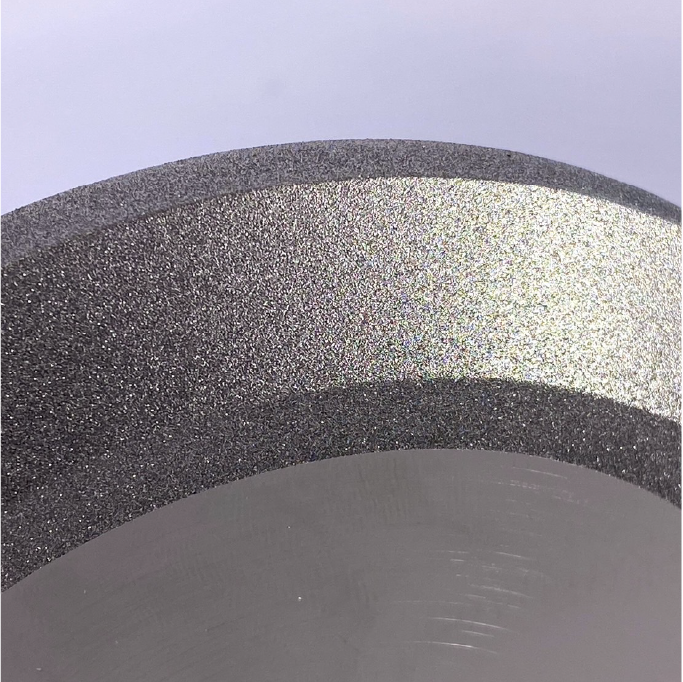

金屬結合劑

代號為:M

金屬結合劑是由金屬粉末製成主要成分包含青銅結合劑和電鍍結合劑兩大類。青銅結合劑磨俱是以銅粉、錫粉為主要材料和補充改善其性能的其它材料充分混和,再將磨料加入其中混合均勻,然後置於模具中壓製成型,燒結而成。

該種磨具的結合劑和磨粒的結合強度高,耐磨性好,磨損小,而且能夠保持良好的形狀,故能承受較大的負荷。

結合劑的優點

高強度和耐用性:金屬結合劑具有極高的強度,能夠承受強烈的磨削壓力和高溫環境,因此在高負荷磨削中能夠長時間保持穩定的形狀和性能。

形狀保持性好:金屬結合劑磨具的磨料保持性非常出色,不易磨損或變形,這在精密加工中尤為重要,能夠保持高精度的加工效果。

良好的耐熱性:金屬結合劑能夠承受高溫,這使其在高速磨削或需要大量熱處理的應用中非常有效,不會像有機結合劑那樣在高溫下分解或軟化。

優異的導熱性:金屬具有較高的導熱性,能夠有效地散熱,防止磨具過熱,從而延長磨具的壽命,並提高加工工件的表面品質。

耐磨性:金屬結合劑非常耐磨,特別是在長期的重載加工過程中,其磨損速率相對較低,這使得使用金屬結合劑的磨具壽命長,減少更換頻率。

精密加工能力:金屬結合劑磨具能夠保持高精度的磨削性能,因此常用於需要極高精度的加工應用中,如光學器件、精密機械零件等。

適合高硬度材料:金屬結合劑磨具特別適合用來加工高硬度材料,如硬質合金、陶瓷、玻璃和超硬材料,如:鑽石和CBN。這些材料在高溫高壓下仍能保持磨削效率和精度。

結合劑的缺點

脆性較高:雖然青銅結合劑的硬度適中,但它相對其他金屬如:鎳或鋼來說比較脆。在高負荷磨削過程中,青銅結合劑可能會出現斷裂或碎裂的情況,這在進行重負荷磨削或遇到強烈震動時尤為明顯。因此,青銅結合劑磨具在某些特定情況下不適合用於高應力環境。

應用範圍

陶瓷、玻璃和石材加工:金屬結合劑磨具在加工硬脆材料,如陶瓷、玻璃和石材時,能提供高效的切削力和較長的使用壽命。這些材料在傳統砂輪上容易崩裂,而金屬結合劑磨具能穩定工作並提供較好的表面品質。

碳化矽和氮化矽加工:這些特殊陶瓷材料難以加工,使用金屬結合劑磨具可以有效進行精密磨削。

半導體晶圓加工:金屬結合劑砂輪被用於半導體晶圓的切割和磨削,這種應用要求極高的精度和材料的完整性,金屬結合劑能提供穩定的切削力和表面粗糙度。

電鑄結合劑

代號為:P

電鑄結合劑是一種利用電鍍技術將磨料固定在台金上的結合方式,通常使用金屬,如鎳或銅作為結合劑。

電鑄結合劑是一種結合強度較高的結合劑,一般將單層或多層磨粒用電鍍方法鍍在金屬台金上,這類磨具主要用於超硬材料的加工,特別是鑽石或氮化硼(CBN)磨具。

電鑄結合劑磨具以其高精度和磨削性能而聞名,常用於高速、高精度磨削中。

結合劑的優點

磨削效率高:由於磨料顆粒暴露面積大,且沒有結合劑過多包覆,因此具有較高的磨削效率,特別是在加工硬脆材料,如陶瓷、玻璃、碳化鎢等時表現突出。

散熱性能好:電鑄結合劑的金屬層很薄,磨削時產生的熱量更容易散發,從而減少磨具和工件的熱損傷,特別是在高速磨削時效果顯著。

形狀保持性好:電鑄結合劑磨具的形狀保持能力強,能夠在長時間使用後保持精度,這使其在要求高精度的應用中非常受歡迎。

可製成形狀複雜的磨具:電鑄液在工藝過程中具有高流動性,能滲透到磨具表面的細小凹槽與縫隙,覆蓋到難以加工的區域,適合製作異形、複雜結構的磨具。

加工範圍廣:適合於磨削多種高硬度材料,包括金屬、陶瓷、玻璃和其他難加工材料,特別適合用於高精度、高效率的磨削和切割操作。

結合劑的缺點

耐久性差:電鑄結合劑磨具通常只有一層磨料,一旦這層磨料磨損,磨具的性能就會大幅下降,無法繼續使用,因此它的使用壽命相對較短。

修整困難:電鑄結合劑磨具在磨損後不容易進行修整,通常需要更換新磨具或是重新電鍍,這在某些大批量生產應用中可能會增加成本。

製造成本較高:由於電鑄結合劑磨具的製造過程相對複雜,需要精密控制,因此製造成本相對較高。

應用範圍

超硬材料加工:電鑄結合劑磨具常用於鑽石和CBN磨具的製造,適合用於磨削超硬材料,如碳化鎢、不銹鋼、陶瓷和玻璃等。

精密加工:適合用於高精度加工,如模具加工、精密工具製造、光學玻璃切割和磨削等。

高效磨削:用於高效磨削應用中,如汽車、航空航太等領域的零部件加工,特別是在高速磨削過程中能提供高效率和精度。

特殊形狀磨具:由於電鑄結合劑磨具可以根據需求製造成特殊形狀,因此常用於需要複雜幾何形狀的磨削工具,如小孔加工工具、異形磨具等。

結論

結合劑是磨具製造中的關鍵材料,直接影響磨具的性能、應用範圍和使用壽命。根據不同的加工需求和材料特性,結合劑可以分為多種類型,最常見的包括金屬結合劑、陶瓷結合劑、樹脂結合劑和電鑄結合劑等。每種結合劑都有其特定的優勢和局限性,適合不同的磨削應用。在選擇結合劑時,根據需求來權衡這些材料的優缺點。

高強度、重負荷磨削工藝通常選擇金屬結合劑。

對於需要高精度或對熱敏感的應用則可能更適合陶瓷或樹脂結合劑。

此外,成本、加工材料的硬度、冷卻條件以及環境因素也是選擇結合劑時需要考慮的重要因素。

正確選擇磨具結合劑是確保加工效率、成品質量和經濟效益的關鍵。在不斷發展的現代製造業中,結合劑技術的進步也推動了磨具性能的提升,使其能應對日益複雜和高要求的工業應用。

行動

- 該如何選擇砂輪>>>鑽石砂輪與CBN砂輪怎麼選擇?

- 必須要知道的磨料基本知識>>>研磨-磨料 介紹

- 當前測量的表面粗糙度是否達到您預期的目標>>>研磨拋光與表面粗糙度對照表

- 當前的砂輪是否屬正常磨損>>>目前的砂輪狀態如何 ? -電鑄砂輪篇

- 執行>>>鑽石與氮化硼砂輪、拋光磨料、拋光設備、拋光工具

- 覆盤

研磨方面 我們提供客製化調整,可以依加工需求調整比例已達最高效率

如果看完內文還是不知道怎麼挑選最適合的。

歡迎跟我們聯絡,我們會有專人為您解答

如有需要訂製報價也歡迎與我們聯繫

客服時間:周一至周五09:00~18:00

電話:07 223 1058

有想了解的題材或電話說不清楚的都歡迎私訊臉書~~

宏崴臉書:https://www.facebook.com/honwaygroup