磨料作為研磨加工中的核心材料,其種類與特性對加工效率與品質起著至關重要的作用。根據材料的性質、加工需求以及操作條件,選擇合適的磨料能有效提升加工性能,降低能源消耗,並延長工具壽命。常見的磨料包括氧化鋁系、碳化矽系、鋯氧以及超級磨料(如鑽石、CBN),它們在硬度、韌性、耐磨性等方面各具特色,廣泛應用於不同行業和工件材料中。

本文將結合磨料的特性與應用,分析其在不同材質加工中的選擇。

目錄

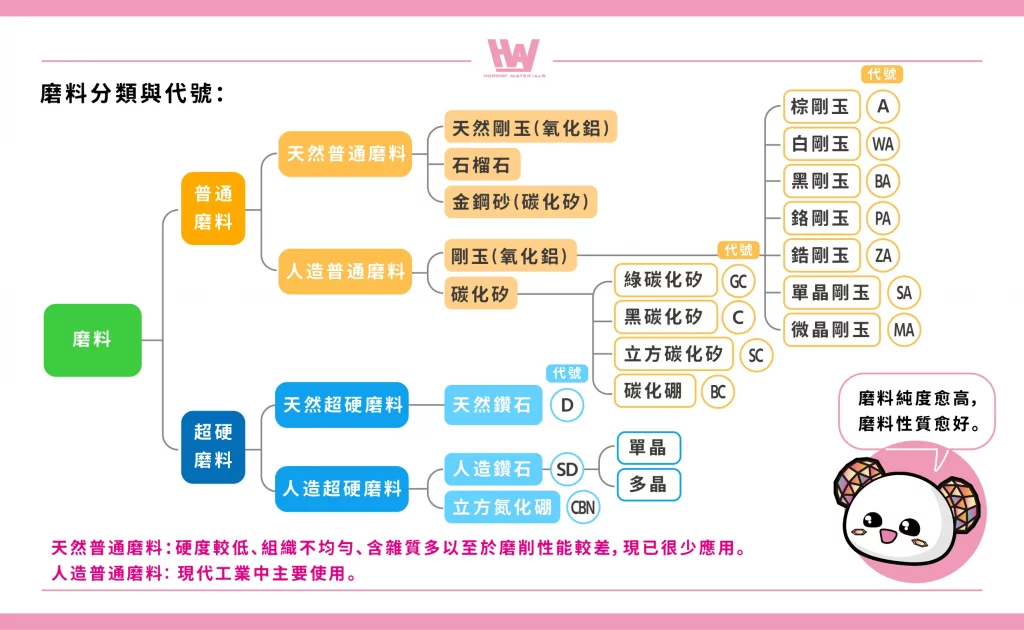

磨料 分類及代號

天然普通磨料: 古代使用較多。因硬度較低、組織不均勻、含雜質多以至於磨削性能較差,現已很少應用。

人造普通磨料: 現代工業中主要使用。主要有氧化鋁系及碳化矽兩種類別。

超硬磨料:具有極高的硬度和耐磨性,適用於加工高硬度和難加工材料的高精度研磨與切削。主要有鑽石或立方氮化硼(CBN)兩種類別。

(延伸閱讀:研磨-磨料 介紹)

※本篇文章注重講解氧化鋁系及碳化矽系的應用

氧化鋁系磨料的結構

氧化鋁系磨料(如A及WA磨料)具有特定方向的劈開線,這種劈開線使得磨料在該方向上較易產生裂紋,但其劈開通常並不完全,破裂表面呈現出貝殼狀的特徵。當切刃鈍化時,施加在磨料上的研磨阻力會增大,導致磨料進一步破碎,從而產生新的切刃。同時,部分結合劑和破碎的磨料碎片被帶走,在此處形成新的切屑空隙。

由於砂輪中的磨料在破碎過程中能持續生成銳利的切刃,因此砂輪可以不斷保持其研磨能力。這種特性使氧化鋁系磨料非常適合用於高效研磨,尤其是在需要自生銳利切刃以維持穩定研磨性能的場合。

碳化矽磨料的結構

在碳化矽磨料(如C及GC磨料)中,其切刃破碎的機制與氧化鋁系磨料類似,也是在研磨過程中因為阻力增大而發生破碎,產生新切刃。然而,碳化矽磨料的破碎特性有所不同:它在破碎時完全劈開,破裂面不呈貝殼狀,而是形成更加銳利的切刃。

這種完全劈開的特性使碳化矽磨料能夠迅速產生極為鋒利的研磨刃,特別適合抗拉強度較低的材料。

磨料韌性的高低排行

磨料在破碎時會顯露出新的研磨刃,但其破碎的難易程度取決於磨料的韌性。韌性由高到低的順序為:A磨料 > WA磨料 > C磨料 > GC磨料。然而,就新生研磨刃的容易程度而言,順序正好相反,依次為:GC磨料最容易,其次是C磨料、WA磨料,最後是A磨料。

我們可以依據工件的材質韌性,來選擇適合的磨料獲得更好的的研磨效率。

- GC磨料(韌性最低):適合加工硬而脆的材料,如玻璃、陶瓷及硬質合金,能快速形成銳利的切刃以達到高效研磨效果。

- C磨料:適合加工稍微韌性較高但仍較硬的材料,如某些金屬和非金屬材料。

- WA磨料:適用於加工韌性較大的中硬度材料,例如普通合金鋼或工具鋼。

- A磨料(韌性最高):適合加工韌性較高的材料,如碳鋼、不銹鋼等,因其較難破碎而能保持穩定的切削壽命。

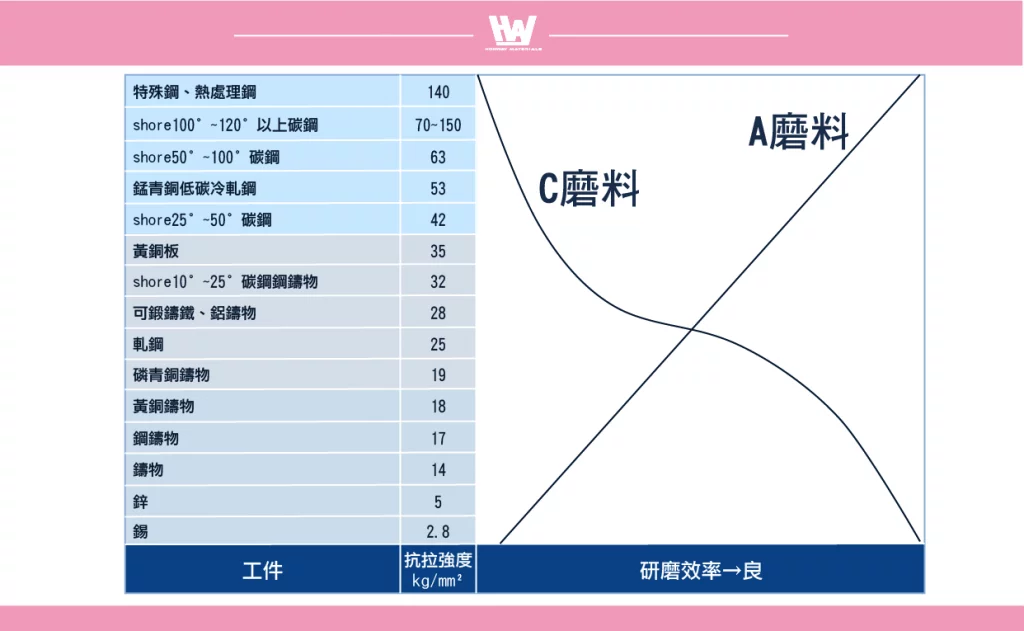

A與C磨料研磨不同金屬的差異性

以A與C磨料研磨軟鋼與鑄鐵為例:

A磨料對軟鋼的優勢:

- 軟鋼具有高抗拉強度,使用韌性高的A磨料可以避免切刃因脆性破碎而失效。

- A磨料的切刃更耐磨且不易破缺,能夠更穩定地插入工件,充分發揮其研磨能力。

C磨料對鑄鐵的優勢:

- 鑄鐵具有低抗拉強度且較脆,C磨料(脆性高)容易形成銳利的新切刃。

- C磨料切刃在研磨中能充分插入工件材料,快速破碎並新生切刃,提升研磨效率。

因此我們可以得出以下結論

對抗拉強度高的材料(如軟鋼)適合使用A磨料:

- 使用C磨料時,因其脆性切刃易破缺,無法穩定插入工件,導致研磨效率低。

- 使用A磨料則可利用其韌性高的特性,切刃穩定插入工件,充分發揮研磨能力。

對抗拉強度低的材料(如鑄鐵)適合使用C磨料:

- 使用C磨料,切刃能夠快速新生且保持銳利,提升研磨效率。

- A磨料因不易破碎,難以快速新生切刃,效率不如C磨料。

但是如果我們遇到中間性質的材料如:軋鋼等,無論是A或是C磨料都得不到良好的切削效率,在這個範圍的材料用什麼磨料,都不會有最佳解,因此會推薦使用廉價的A磨料比較經濟、有利。

那韌性低於A磨料的WA磨料是用於何種場合?

- 切刃新生能力強:相比A磨料,WA磨料更容易形成新切刃,因此其切削能力更優。

- 適合接觸面積大的場合:在工件與砂輪接觸面積較大時,WA磨料能夠有效避免因接觸面積增大而導致的磨削性能下降。例如以直徑6mm以下的砂輪研磨鋼之類的抗張力高的工件內面時,用A磨料,砂輪直徑增大的的話,接觸面積增大,宜用WA磨料。

- 降低研磨發熱:切刃新生順利,能減少研磨過程中產生的熱量,特別適用於需要避免過度發熱的加工情況。

那GC磨料是用於何種場合?

- 適合硬而脆的材料:對工件的選擇基準與C磨料相同即可。

- 適合接觸面積大及熱敏感的場合:GC磨料因為脆性更高,在鈍化後能更快破碎生成新的切刃,有效降低研磨時的發熱量,從而減少龜裂風險。

GC磨料比起C磨料的應用場合大致相同,但多了一個降低研磨發熱的特性,這在硬脆材料並且不耐熱的場合多了一個很好的選擇,可以避免材料龜裂的風險,相對的,在對於較耐熱的材料就適合C磨料。

如何選擇磨料?

1. 氧化鋁系磨料(A、WA)

- 抗拉強度高的工件材料(如軟鋼、不鏽鋼)。

- WA磨料在原有的特性上特別適合大面積加工及不耐熱的場合。

2. 碳化矽系磨料(C、GC)

- 抗拉強度低的工件材料(如鑄鐵、硬脆材料)。

- 硬脆材料(如陶瓷、玻璃)。

- 接觸面積大及需要低溫的作業,使用GC磨料效果更佳。

3.鋯氧、氧化鋁系磨料、鋯氧磨料

- 具有較高的耐高溫、耐磨性、良好的研磨性能、高韌性,適合高強度負荷。

- 提供比氧化鋁磨料更高的研磨比,可用於磨削鋼、鑄鐵、耐熱鋼、鈦、鎳合金、鋁合金、鈦合金、鎢等。

- 特別是研磨沃斯田鐵系不鏽鋼等韌性高的材料。

補充:沃斯田鐵系不鏽鋼:強度較低但加工性能一般,其塑性和韌性良好,並且在高低溫環境下具有穩定的力學性能,同時具備優異的耐酸性,因此被廣泛應用於工業設備、能源電力以及醫藥衛生等領域。

4. 超級磨料(鑽石、立方氮化硼/CBN)

- 鑽石磨料:適用於超硬合金、陶瓷及其他硬脆材料,但研磨鋼材時易熱磨耗,尤其是不可研磨鐵族元素。

- CBN磨料:適合含硬質粒子的金屬,如高速鋼、難削鋼,研磨效率極高,研磨比可達1000以上。

最後我們可以依據以下材料的特性來去選擇適合的磨料

- 軟韌材料(如軟鋼、不鏽鋼):選用A或WA磨料。

- 硬脆材料(如鑄鐵、陶瓷):選用C或GC磨料。

- 特殊難削材料(如高速鋼、超硬合金):選用鑽石或CBN磨料。

- 接觸面積大及不耐高溫的作業:優先選擇WA或GC磨料。

- 研磨比需求高:鋯氧磨料、CBN磨料為更高效選擇。

結論

不同磨料根據其特性和適用範圍都有不同優勢。氧化鋁系磨料(A、WA)憑藉其韌性和穩定性,適合加工高抗拉強度材料,如軟鋼和不鏽鋼;碳化矽系磨料(C、GC)因脆性高,適合加工硬脆材料,如鑄鐵和陶瓷,尤其是接觸面積大的作業。鋯氧磨料則因其強韌性在高負荷研磨中表現卓越,特別適用於韌性高的沃斯田鐵系不鏽鋼。超級磨料(鑽石、CBN)則因其極高硬度,成為加工超硬合金、陶瓷和難削材料的理想選擇。選擇合適的磨料不僅能提升研磨效率,還能降低加工成本,滿足多樣化加工需求。

行動

- 該如何選擇砂輪>>>鑽石砂輪與CBN砂輪怎麼選擇?

- 必須要知道的磨料基本知識>>>研磨-磨料 介紹

- 砂輪性能的關鍵角色>>結合劑介紹

- 砂輪磨粒的各式面貌 >>砂輪磨粒的研磨作用

- 如何選擇適合的結合度>>什麼是結合度?我該如何選擇

- 執行>>>鑽石與氮化硼砂輪、拋光磨料、拋光設備、拋光工具

- 覆盤

研磨方面 我們提供客製化調整,可以依加工需求調整比例已達最高效率

如果看完內文還是不知道怎麼挑選最適合的。

歡迎跟我們聯絡,我們會有專人為您解答

如有需要訂製報價也歡迎與我們聯繫

客服時間:周一至周五09:00~18:00

電話:07 223 1058

有想了解的題材或電話說不清楚的都歡迎私訊臉書~~

宏崴臉書:https://www.facebook.com/honwaygroup

您可能感興趣的文章…

[wpb-random-posts]