Mài là một kỹ thuật xử lý bề mặt chính xác, trong quá trình này, việc kiểm soát độ nhám của bề mặt gia công là một trong những yếu tố quan trọng để đảm bảo chất lượng của chi tiết gia công.

Độ nhám bề mặt không chỉ ảnh hưởng đến vẻ ngoài và cảm giác của sản phẩm mà còn có mối quan hệ trực tiếp với tính năng của nó, chẳng hạn như khả năng chống mài mòn và tuổi thọ mỏi. Tuy nhiên, quá trình mài có thể bị ảnh hưởng bởi nhiều yếu tố, bao gồm việc lựa chọn đĩa mài, lượng cắt, tốc độ tiến dao, v.v. Nếu các yếu tố này không được kiểm soát chính xác, có thể dẫn đến độ nhám bề mặt không đạt yêu cầu.

Bài viết này sẽ đi sâu vào việc phân tích định nghĩa, các yếu tố ảnh hưởng và các phương pháp cải thiện độ nhám bề mặt, giúp độc giả hiểu rõ cách nâng cao chất lượng bề mặt trong quá trình gia công mài một cách hiệu quả.

Mục tiêu chính của quá trình mài là đạt được bề mặt gia công lý tưởng, và trong quá trình mài, có ba vấn đề chính cần đối mặt:

- Độ nhẵn của bề mặt gia công: Tức là việc kiểm soát độ nhám bề mặt, độ nhẵn của bề mặt gia công và cách đạt được yêu cầu.

- Độ chính xác của bề mặt gia công: Tức là bề mặt gia công có đạt được bề mặt gia công mong đợi hay không, liên quan đến quá trình tạo hình dạng và kích thước.

- Độ ổn định của bề mặt gia công: Tức là bề mặt có bị biến chất do tác động cơ học hoặc tải nhiệt trong quá trình mài hay không.

※Chương này chủ yếu thảo luận về độ mịn của bề mặt gia công.

Mục lục

Trước khi vào chủ đề chính, xin phép được bổ sung một số thông tin cho mọi người.

Định nghĩa về độ nhám bề mặt

Tên viết tắt: Độ nhám bề mặt

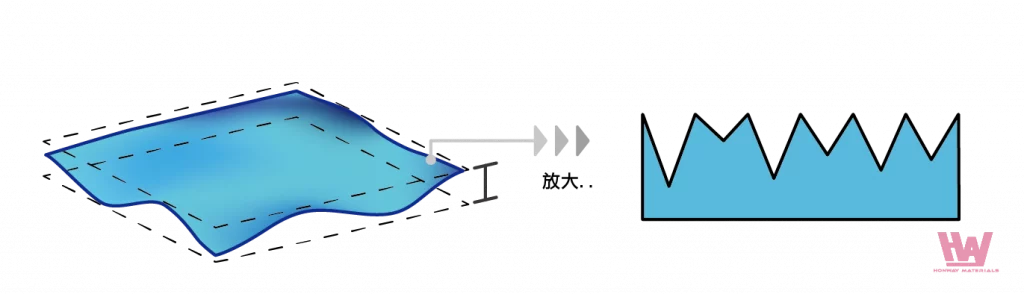

Độ nhám bề mặt là những khoảng cách nhỏ không đều do quá trình gia công hoặc xử lý khác tạo ra. Những đặc điểm không đều này ảnh hưởng đến cảm giác khi chạm vào bề mặt. Hãy tưởng tượng cảm giác khi chạm vào một tờ giấy và một tờ giấy nhám, bề mặt của giấy nhám sẽ thô ráp hơn. Theo định nghĩa của JIS B 0601, độ nhám bề mặt chủ yếu được gây ra bởi các yếu tố như hình dạng hình học của công cụ gia công, góc của dụng cụ cắt và kích thước hạt mài. Ví dụ, các quy trình gia công như tiện, phay hoặc mài sẽ tạo ra các đặc điểm gồ ghề cụ thể trên bề mặt chi tiết gia công.

(Đọc thêm: Độ nhám bề mặt là gì?)

Phương pháp biểu thị độ nhám bề mặt

Có nhiều phương pháp để biểu thị độ nhám bề mặt. Dưới đây là một số độ nhám bề mặt phổ biến:

- Độ nhám bề mặt tối đa Rmax (μm): Là khoảng cách thẳng đứng tối đa từ điểm cao nhất đến điểm thấp nhất trên đường cong độ nhám bề mặt. Nó phản ánh sự thay đổi cực đoan của độ nhám bề mặt.

- Độ nhám trung bình theo đường trung tâm Ra (μm): còn được gọi là độ nhám trung bình cộng, là giá trị độ lệch tuyệt đối trung bình của các đoạn mẫu được lấy từ đường cong độ nhám bề mặt. Ra là thông số độ nhám được sử dụng phổ biến nhất, dùng để phản ánh mức độ độ nhám tổng thể.

- Độ nhám trung bình Rz (μm): Được tính bằng cách lấy tổng của độ cao trung bình của năm đỉnh cao nhất và độ sâu trung bình của năm đáy thấp nhất trên đường cong độ nhám. Rz chủ yếu được sử dụng để mô tả các đặc điểm không bằng phẳng lớn trên bề mặt.

- Độ nhám trung bình bình phương Rrms (μm): Còn được gọi là độ nhám trung bình bình phương, được tính bằng cách lấy trung bình của các giá trị bình phương của độ lệch của các điểm trên đường cong độ nhám bề mặt so với đường trung tâm, sau đó lấy căn bậc hai. Rrms có độ nhạy cao, có thể phản ánh chính xác hơn các đặc tính của bề mặt.

(Đọc thêm: Thuật ngữ và định nghĩa về độ nhám bề mặt)

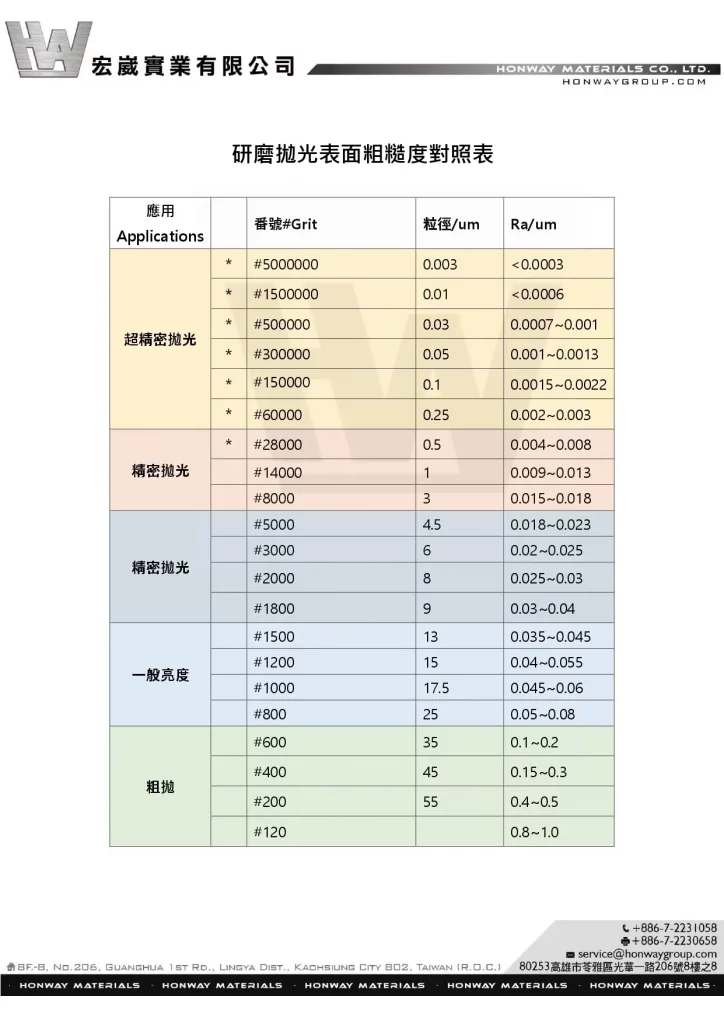

Bảng dưới đây thể hiện mối quan hệ giữa độ nhám bề mặt, phân loại, chiều rộng bề mặt chuẩn và ký hiệu tam giác.

| Độ nhám bề mặt | Phạm vi độ nhám bề mặt (μm) | Dấu tam giác | Chiều rộng của mặt chuẩn (chiều dài một cạnh, mm) |

| 0.1-S | Dưới 0,1 | ▽▽▽▽ | 0.3 |

| 0.2-S | Dưới 0,2 | ||

| 0.4-S | Dưới 0,4 | ||

| 0.8-S | Dưới 0,8 | ||

| 1.5-S | Dưới 1,5 | ▽▽▽ | 1 |

| 3-S | Dưới 3 | ||

| 6-S | Dưới 6 | ||

| 12-S | Dưới 12 | ▽▽ | 3 |

| 18-S | Dưới 18 | ||

| 25-S | Dưới 25 | ||

| 35-S | Dưới 35 | ▽ | 5 |

| 50-S | Dưới 50 | ||

| 70-S | Dưới 70 | ||

| 100-S | Dưới 100 | ||

| 140-S | Dưới 140 | 10 | |

| 200-S | Dưới 200 | ||

| 280-S | Dưới 280 | ||

| 400-S | Dưới 400 | ||

| 500-S | Dưới 500 |

(Xem thêm: Bảng so sánh giữa mài bóng và độ nhám bề mặt)

Các thông số này được lựa chọn dựa trên nhu cầu thực tế, dùng để mô tả các khía cạnh khác nhau của độ nhám bề mặt. Ra là tiêu chuẩn được sử dụng phổ biến nhất trong công nghiệp, trong khi Rz và Rmax thường được sử dụng để kiểm tra các đặc điểm độ nhám trong một số chức năng hoặc tình huống ứng dụng đặc biệt.

※Nhật Bản thường sử dụng Rz。

Bắt đầu vào chủ đề chính:

Ảnh hưởng của điều kiện mài đến độ nhám bề mặt gia công

Trước khi tiến hành gia công, chúng tôi sẽ xem xét cách đạt được chất lượng bề mặt lý tưởng, sau đó xem xét quy trình gia công mài, lựa chọn vật liệu mài và công cụ phù hợp để đạt được mục tiêu.

Sau khi tổng hợp và phân tích, chúng tôi đã rút ra được những kết luận chung sau:

- Khi tốc độ của chi tiết gia công càng cao, độ nhám bề mặt càng lớn.

- Tốc độ quay của đĩa mài càng chậm, độ nhám bề mặt càng lớn.

- Khi bán kính của đĩa mài và chi tiết gia công càng nhỏ, độ nhám bề mặt càng lớn.

- Lượng cắt không liên quan trực tiếp đến độ nhám bề mặt.

- Kích thước hạt mài càng lớn, độ nhám bề mặt càng cao.

- Góc trước tương đương của vật liệu mài càng lớn, độ nhám bề mặt càng nhỏ.

Yếu tố có ảnh hưởng đặc biệt lớn là mật độ lưỡi cắt của vật liệu mài. Để đạt được bề mặt gia công tốt, cần thực hiện việc mài chỉnh thích hợp để làm cho chiều cao lưỡi cắt trên bề mặt của đĩa mài đồng đều và tăng mật độ.

Ngoài ra, dưới đây chúng tôi sẽ chia thành hai phần để thảo luận và đề xuất các giải pháp đơn giản nhằm hỗ trợ việc đưa ra quyết định tại hiện trường.

- Ảnh hưởng của kích thước hạt mài và chất kết dính đối với độ nhám bề mặt

- Quy trình mài và các yếu tố môi trường: Lượng cắt, lượng tiến, ảnh hưởng của rung động, lượng mài còn lại, v.v.

Ảnh hưởng của kích thước hạt mài và chất kết dính đối với độ nhám bề mặt

Ảnh hưởng của kích thước hạt:

Kích thước hạt, tức là số hiệu hạt của vật liệu mài, khi số hiệu hạt càng nhỏ thì hạt càng to. Ví dụ, số hiệu hạt #36 to hơn nhiều so với #600, và tương tự, #600 to hơn #3000.

(Nếu cảm thấy mô tả nghe có vẻ mơ hồ, cách nhanh nhất là đến cửa hàng lớn hoặc cửa hàng nghệ thuật gần đó để trực tiếp sờ vào bề mặt của giấy nhám.)

Dưới đây là một số kết luận chính:

- Kích thước hạt (số hiệu) càng nhỏ, độ nhám bề mặt gia công càng thấp (càng mịn).

- Trong cùng một phương pháp nghiền, hiệu quả cải thiện kích thước hạt nhỏ hơn là đáng kể.

- Độ mài mòn và độ bền đồng đều và nhất quán giúp nâng cao chất lượng bề mặt gia công.

- Cấu trúc phù hợp của đĩa mài (cấu trúc, độ kết dính) kết hợp với điều kiện làm việc sẽ phát huy hiệu quả của vật liệu mài hạt mịn.

Ảnh hưởng của độ kết hợp:

Độ kết dính là mức độ bám dính của vật liệu mài trên đĩa mài (thường được mô tả bằng thuật ngữ “mềm” hoặc “cứng”).

Ông đang đề cập đến độ bám dính của “chất kết dính” (phương pháp đúc điện, phương pháp kim loại, phương pháp gốm sứ, phương pháp nhựa) chứ không phải độ bền của chính vật liệu mài.

Khi chúng ta đã chọn được lực tác động và phương pháp gia công phù hợp, một điểm quan trọng là “đĩa mài có độ kết dính cao giúp cải thiện bề mặt gia công”.

Tuy nhiên! Quá mạnh cũng có thể dẫn đến các vấn đề sau:

- Mịn màng, lấp đầy bằng đá mài

- Mài và nung cháy

- Độ dày của lớp biến chất bề mặt tăng lên.

- Độ bền mài mòn giảm

Lý do là do hiệu quả tốt của việc sử dụng đá mài có độ bám dính cao, có thể cung cấp hiệu quả “bề mặt” tốt, nhưng điều này khiến cho vật liệu mài khó bong ra hơn, dẫn đến các vấn đề nêu trên, cần lưu ý.

Quy trình mài và các yếu tố môi trường: Lượng cắt, lượng tiến, ảnh hưởng của rung động, lượng mài còn lại, v.v.

Ảnh hưởng của lượng cắt (độ sâu cắt):

Khi lượng cắt tăng lên, độ nhám bề mặt cũng tăng lên tương ứng.

Độ sâu cắt của vật liệu mài tỷ lệ thuận với căn bậc hai của lượng cắt, lực cắt tăng lên, dẫn đến các tình huống sau:

- Lưỡi dao bị hư hỏng và xuống cấp.

- Ảnh hưởng thứ cấp làm giảm độ nhẵn bề mặt gia công.

- Tăng cường rung động cơ học

Cách xử lý: Nếu phát hiện chất lượng bề mặt giảm sút hoặc rung động máy quá mạnh, khuyến nghị kiểm tra lại và điều chỉnh cài đặt lượng cắt và lượng cấp liệu. Nếu không có vấn đề gì, có thể tham khảo các yếu tố ảnh hưởng khác để xử lý.

Ảnh hưởng của lượng cấp liệu:

- Tốc độ cấp liệu càng cao, độ nhám bề mặt tăng theo tỷ lệ tuyến tính.

Phương pháp: Có thể điều chỉnh cùng với lượng cắt. Nếu không có vấn đề gì, có thể tham khảo các yếu tố ảnh hưởng khác để xử lý.

Ảnh hưởng của rung động:

Dao động tương đối giữa đĩa mài và chi tiết gia công có thể gây ra:

- Độ dày của lưỡi cắt giảm, độ nhám bề mặt tăng, đặc biệt là độ gồ ghề của bề mặt trở nên nghiêm trọng hơn.

- Bề mặt đĩa mài bị va đập bởi chi tiết gia công, làm cho vật liệu mài trên đĩa mài bong ra, từ đó làm tăng thêm độ nhám bề mặt.

Phương pháp: Nguyên nhân gây ra rung động không chỉ do quá trình cấp liệu và cắt mà còn có thể do môi trường. Dưới đây là một số phương pháp chúng tôi tổng hợp để đánh giá:

Yếu tố môi trường:

1. Kiểm tra độ phẳng: Kiểm tra xem các ốc vít cân bằng của thiết bị có nằm ngang và tiếp xúc với mặt đất hay không. Để đảm bảo độ chính xác cao, có thể sử dụng máy đo độ phẳng để kiểm tra trạng thái cân bằng trước và sau của thiết bị. Nếu không được điều chỉnh đúng cách, có thể gây ra hiện tượng cộng hưởng của máy công cụ, dẫn đến rung động.

2. Sàn không phải là sàn đặc: Nếu sau khi thực hiện các bước điều chỉnh trên mà vẫn còn rung lắc, có thể do sàn có cấu trúc rỗng bên trong. Bạn có thể mua miếng đệm cao su có độ dày 6-10mm tại cửa hàng vật liệu xây dựng và đặt dưới chân thiết bị (khuyến nghị nới lỏng ốc vít sàn), điều này sẽ giúp giảm rung lắc hiệu quả.

※Trạm bổ sung: Về vấn đề sàn không phải là sàn đặc, không thể nói đó là vấn đề về chất lượng gia công sàn, mà là do ảnh hưởng của việc lựa chọn vật liệu. Các tấm sàn chắc chắn sẽ đặc hơn so với sàn đổ bê tông, trong khi sàn rỗng dễ gây ra hiện tượng cộng hưởng.

3. Cộng hưởng thiết bị: Vẫn chưa có hiệu quả? Vui lòng tách riêng các thiết bị dễ gây ra rung động mạnh.

※Nguyên nhân: Nếu đang thực hiện quá trình mài phẳng chính xác, thì không nên đặt máy mài gần các máy công cụ dễ gây rung động như máy dập, máy tiện. Cách kiểm tra: Tắt máy mài, đặt tay lên bề mặt máy mài để cảm nhận. Nếu cảm nhận được rung động, điều đó có nghĩa là máy mài đang bị ảnh hưởng.

Thiết bị và quy trình gia công:

1. Độ mịn của đá mài không đồng đều: Sử dụng đá mài có độ mịn không đồng đều dễ gây ra sự mất cân bằng trọng tâm khi quay, dẫn đến rung động.

2. Kích thước lỗ flange không đúng: Lỗ flange có kích thước không đúng dễ bị rung lắc lên xuống sau khi lắp đặt, gây ra rung động. Do đó, khi mua hàng, cần phải xác nhận kích thước chính xác.

Dodatek: To jest ważne! Nieprawidłowy otwór kołnierza sprawi, że proces szlifowania będzie łatwy do rozerwania i spowoduje niebezpieczeństwo, na co należy zwrócić szczególną uwagę. Ogólnie rzecz biorąc, wysokiej jakości ściernice kołnierzowe nie wymagają korekty i mogą być używane bezpośrednio po zamontowaniu i naprawie ściernicy. Jeśli jednak napotkasz krzywą ściernicę kołnierzową, 1. możesz użyć bloku wyważającego i 2. możesz wymienić go na nowy kołnierz.

3. ilość posuwu i ilość cięcia: zbyt duża ilość cięcia i prędkość posuwu łatwo doprowadzi do drżenia ściernicy, a w poważnych przypadkach wrzeciono ściernicy może zostać zdeformowane, co nie jest warte strat. Zaleca się zmniejszenie ilości posuwu i cięcia.

Wpływ zużycia resztkowego:

Początkowo końcówka powierzchni ściernicy nie będzie idealnie pasować do obrabianej powierzchni, co spowoduje, że na powierzchni przedmiotu obrabianego pozostanie nieusunięty materiał. Szczeliny te generują iskry podczas szlifowania, a gdy powierzchnia staje się bardziej płaska, tym mniej jest pozostałości po szlifowaniu i tym mniejsza jest chropowatość.

Poprawić chropowatość metody, zwiększyć liczbę szlifowania, zmniejszyć ilość cięcia, prędkość posuwu, może zmniejszyć ilość resztkowego szlifowania, poprawić chropowatość, takie jak: dokładne szlifowanie, ustawić początkową ilość cięcia do końcowej ilości cięcia stopniowo staje się 0, kilka razy szlifowanie, # 36 ściernica może być 1 μm stopień obróbki powierzchni.

Podsumowanie – Poniżej przedstawiono niektóre z powodów, dla których proces szlifowania ma tendencję do powodowania dużej chropowatości powierzchni:

- Wysokie zużycie resztkowe

- Odkształcenie wału ściernicy

- wibracja

- Zużycie ściernicy

Kết luận

Chropowatość powierzchni jest ważnym wskaźnikiem jakości procesu szlifowania, który bezpośrednio wpływa na teksturę powierzchni i funkcjonalność przedmiotu obrabianego. Podczas procesu szlifowania na chropowatość powierzchni wpływa wiele czynników, takich jak prędkość przedmiotu obrabianego, prędkość obwodowa ściernicy, wielkość ziarna ściernego, wiązanie i stopień penetracji. Precyzyjna kontrola tych parametrów pomaga osiągnąć pożądaną gładkość powierzchni i zmniejszyć negatywne skutki nadmiernej chropowatości, takie jak łuszczenie się ścierniwa, przypalanie i pogorszenie jakości powierzchni. Kluczem do poprawy chropowatości jest optymalizacja warunków szlifowania, w tym wybór odpowiedniej ściernicy, kontrolowanie prędkości posuwu i ilości skrawania, a także przeprowadzanie rozsądnego obciągania i wielokrotnego szlifowania. Dzięki tym środkom można nie tylko poprawić jakość powierzchni, ale także wydłużyć żywotność przedmiotu obrabianego i osiągnąć cel, jakim jest precyzyjna obróbka.

Hành động

- >>>Cách chọn giữa đá mài kim cương và đá mài CBN: Việc lựa chọn phụ thuộc vào đặc tính vật liệu gia công và điều kiện sử dụng.

- Những kiến thức cơ bản về vật liệu mài mòn mà bạn cần biết>>>Mài mòn – Vật liệu mài mòn Giới thiệu

- Giới thiệu về vai trò quan trọng của chất kết dính trong hiệu suất đá mài: >>

- Các dạng bề mặt của hạt mài trên đĩa mài>>Tác dụng mài mòn của hạt mài trên đĩa mài

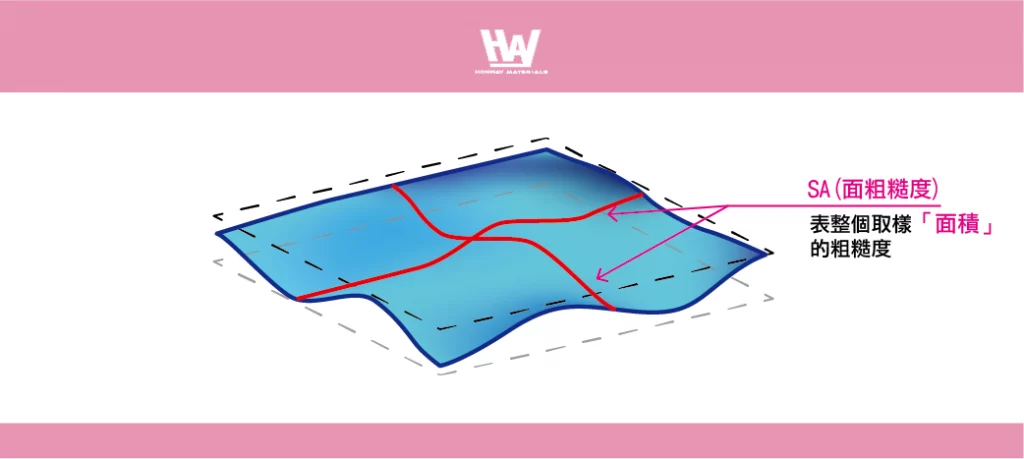

- Pomiar chropowatości – linie i powierzchnie >>Różnica między RA i SAR

- Różnice między pomiarami>>Terminy i definicje chropowatości powierzchni

- Bề mặt không thô ráp, không nhẵn mịn.>>Độ nhám bề mặt là gì?

- Độ nhám bề mặt được đo hiện tại có đạt được mục tiêu mà bạn mong đợi không?>>>Bảng so sánh giữa quá trình mài và đánh bóng với độ nhám bề mặt

- Đánh giá xem đá mài hiện tại có thuộc dạng mài mòn bình thường hay không>>>Tình trạng hiện tại của đĩa mài như thế nào? – Phần đĩa mài điện đúc

- Thực hiện>>>Đá mài kim cương và đá mài nitrua boron、Chất mài mòn đánh bóng、Thiết bị đánh bóng、Dụng cụ đánh bóng

- Đánh giá lại.

Zapewniamy indywidualną regulację mielenia, dzięki czemu stosunek można dostosować do wymagań przetwarzania, aby osiągnąć najwyższą wydajność.

Nếu bạn vẫn chưa biết cách chọn sản phẩm phù hợp sau khi đọc nội dung, hãy liên hệ với chúng tôi, sẽ có chuyên gia hỗ trợ giải đáp cho bạn.

Hãy liên hệ với chúng tôi, sẽ có chuyên gia hỗ trợ giải đáp cho bạn.

Nếu cần báo giá tùy chỉnh, hãy liên hệ với chúng tôi.

Thời gian hỗ trợ khách hàng: Thứ Hai đến Thứ Sáu, từ 09:00 đến 18:00.

phone:07 223 1058

Nếu có chủ đề muốn tìm hiểu hoặc không thể nói rõ qua điện thoại, hãy nhắn tin trực tiếp qua Facebook nhé~~

honway fb:https://www.facebook.com/honwaygroup

Các bài viết mà bạn có thể quan tâm…

[wpb-random-posts]