Trong ngành sản xuất hiện đại, công nghệ gia công CNC (Computer Numerical Control) đã trở thành nền tảng cho việc sản xuất các bộ phận chính xác. Từ ngành hàng không vũ trụ, y tế cho đến ngành ô tô, ứng dụng của máy CNC có mặt ở khắp mọi nơi.

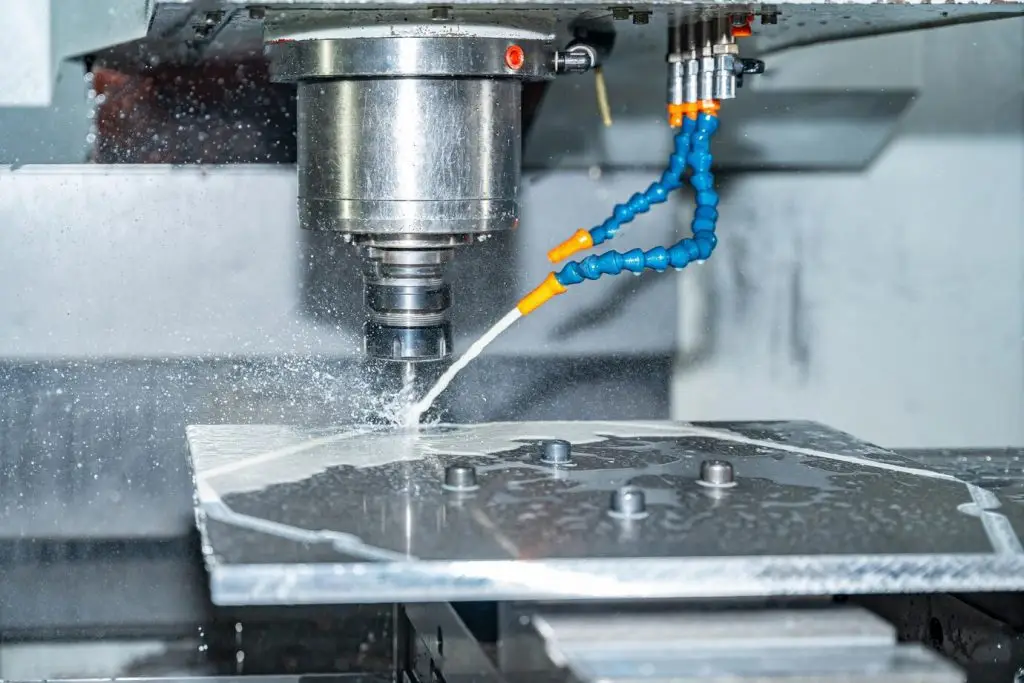

Các máy móc này sử dụng điều khiển bằng máy tính để thực hiện các thao tác cắt, khoan và đánh bóng với độ chính xác cao, có khả năng xử lý nhiều loại vật liệu, bao gồm kim loại và nhựa. Tuy nhiên, việc lựa chọn máy gia công CNC không dựa trên một tiêu chuẩn duy nhất, mà phụ thuộc vào độ phức tạp của chi tiết, hình dạng hình học và độ chính xác yêu cầu. Từ các máy ba trục cơ bản đến các máy năm trục có độ chính xác cao, mỗi loại máy công cụ CNC đều có những ưu điểm và lĩnh vực ứng dụng riêng biệt.

Bài viết này sẽ đi sâu vào phân tích nguyên lý hoạt động, ưu nhược điểm của các loại máy CNC có số trục khác nhau, cũng như cách lựa chọn thiết bị phù hợp nhất dựa trên nhu cầu cụ thể.

Mục lục

CNC gia công là gì?

CNC (Computer Numerical Control) là một công nghệ gia công sử dụng máy móc được điều khiển tự động bằng máy tính để sản xuất các bộ phận, áp dụng cho các vật liệu như kim loại, nhựa, gỗ và nhiều loại vật liệu khác.

Bằng cách thực thi các lệnh chương trình được lập trình sẵn, máy CNC có thể thực hiện các thao tác cắt, khoan và đánh bóng một cách chính xác, giúp nhà sản xuất tạo ra các bộ phận có thiết kế phức tạp và độ chính xác cao.

Ưu điểm

- CNC gia công nổi tiếng với độ chính xác vượt trội, đặc biệt phù hợp cho các ngành công nghiệp đòi hỏi độ chính xác cao như hàng không vũ trụ và y tế.

- CNC đã nâng cao hiệu suất sản xuất bằng cách tự động hóa quá trình điều khiển, giúp đẩy nhanh quy trình sản xuất với sự can thiệp tối thiểu của con người.

- Sự linh hoạt của máy công cụ CNC cho phép nó được áp dụng trong nhiều lĩnh vực ứng dụng khác nhau, mang lại tính đa năng mà các phương pháp gia công truyền thống không thể sánh kịp.

Trục gia công CNC là gì?

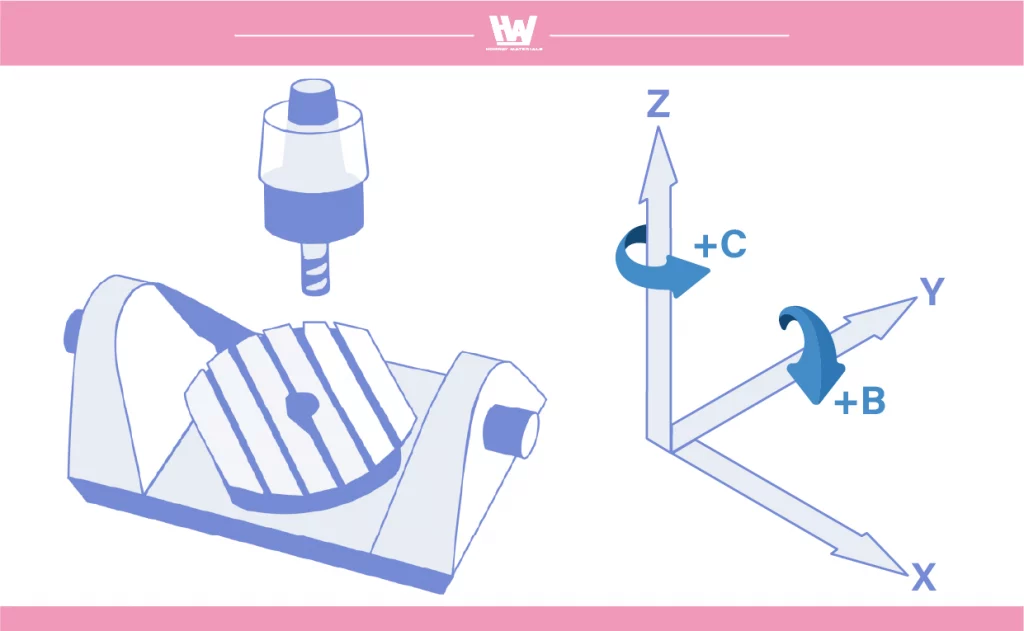

Trong gia công CNC, trục đề cập đến hướng mà dụng cụ cắt hoặc chi tiết gia công có thể di chuyển.

Chuyển động trục cơ bản

Các trục này tương tự như hệ tọa độ mà chúng ta học trong môn toán. Máy CNC tiêu chuẩn thường hoạt động dọc theo ba trục tuyến tính (X, Y và Z), cho phép công cụ có thể:

- Trục X:Di chuyển sang trái và phải

- Trục Y:Di chuyển tiến lùi

- Trục Z:Di chuyển lên xuống

Các hướng chuyển động này quyết định cách dụng cụ cắt thực hiện việc cắt và định hình vật liệu một cách chính xác.

Tầm quan trọng của trục phụ

Khi máy CNC được trang bị thêm trục thứ 4 (B) và trục thứ 5 (C), dao cắt hoặc chi tiết gia công có thể xoay quanh trục X, Y hoặc Z, giúp tăng tính linh hoạt trong khả năng gia công.

Thiết kế đa trục này cho phép máy cắt từ nhiều góc độ khác nhau mà không cần phải định vị lại chi tiết gia công thường xuyên, từ đó nâng cao đáng kể hiệu suất và độ chính xác trong các ngành công nghiệp đòi hỏi độ chính xác cao như hàng không vũ trụ và y tế.

Máy CNC 3 trục

Đây là loại cơ bản nhất trong ba loại, chủ yếu di chuyển dọc theo ba trục: X, Y và Z, không giống như trục bốn hoặc trục năm có thể xoay.

Cấu hình này cho phép dụng cụ cắt thực hiện các thao tác cắt và khắc cơ bản trên vật liệu.

Đối với nhiều nhà sản xuất, gia công CNC 3 trục là lựa chọn lý tưởng để sản xuất các chi tiết phẳng, đặc biệt phù hợp với các chi tiết có thiết kế tương đối đơn giản hoặc yêu cầu sản xuất hàng loạt.

Ưu và nhược điểm của máy CNC 3 trục

- Ưu điểm: Hiệu quả về chi phí và dễ vận hành, đặc biệt phù hợp để gia công các chi tiết phẳng hoặc thiết kế có cấu trúc đơn giản. Do chi phí đầu tư ban đầu và chi phí bảo trì của thiết bị thấp, loại máy này rất phù hợp cho sản xuất quy mô lớn, giúp giảm hiệu quả chi phí sản xuất.

- Nhược điểm: Khả năng gia công hạn chế, không thể thực hiện chuyển động quay, do đó khi gia công các chi tiết phức tạp cần phải điều chỉnh lại phôi nhiều lần. Điều này không chỉ làm tăng thời gian sản xuất mà còn làm tăng chi phí lao động, khiến nó không đáp ứng được yêu cầu gia công chính xác cao và gia công đa mặt.

Máy CNC 4 trục

Trong gia công CNC bốn trục, máy công cụ đã được trang bị thêm trục thứ tư (trục B), cho phép chi tiết gia công quay quanh trục X.

Chức năng xoay này nâng cao tính linh hoạt trong gia công, cho phép máy gia công các chi tiết hình đa giác và gia công các lỗ nghiêng mà không cần phải điều chỉnh lại chi tiết gia công thường xuyên, từ đó tăng hiệu suất sản xuất và mở rộng khả năng thiết kế.

Đặc điểm của trục thứ tư

Thông qua chuyển động xoay của trục B, gia công CNC bốn trục cho phép chi tiết gia công xoay ở các góc độ khác nhau mà không cần điều chỉnh vị trí thủ công.

Hoạt động bổ sung này không chỉ giúp tăng tốc quá trình gia công mà còn cho phép gia công nhiều mặt trong một lần cài đặt, đặc biệt phù hợp cho việc sản xuất các chi tiết hình trụ và lỗ nghiêng, chẳng hạn như bánh răng, cánh tuabin và các chi tiết trục.

Ưu và nhược điểm của máy CNC 4 trục

- Ưu điểm: Nhờ chuyển động xoay của trục thứ tư, máy CNC 4 trục có thể gia công các chi tiết phức tạp với ít lần cài đặt hơn, đặc biệt phù hợp cho gia công đa mặt và sản xuất các chi tiết hình trụ. Điều này không chỉ nâng cao độ chính xác mà còn tăng hiệu suất sản xuất, khiến nó trở thành lựa chọn gia công CNC cao cấp hơn.

- Nhược điểm: Mặc dù máy 4 trục linh hoạt hơn máy 3 trục, nhưng so với máy 5 trục, nó vẫn có những hạn chế về độ chính xác và tính tiện lợi. Ngoài ra, một số hình dạng phức tạp có thể yêu cầu thời gian thiết lập lâu hơn và kỹ năng vận hành cao hơn để hoàn thành, làm tăng độ khó trong quá trình gia công.

Máy CNC 5 trục

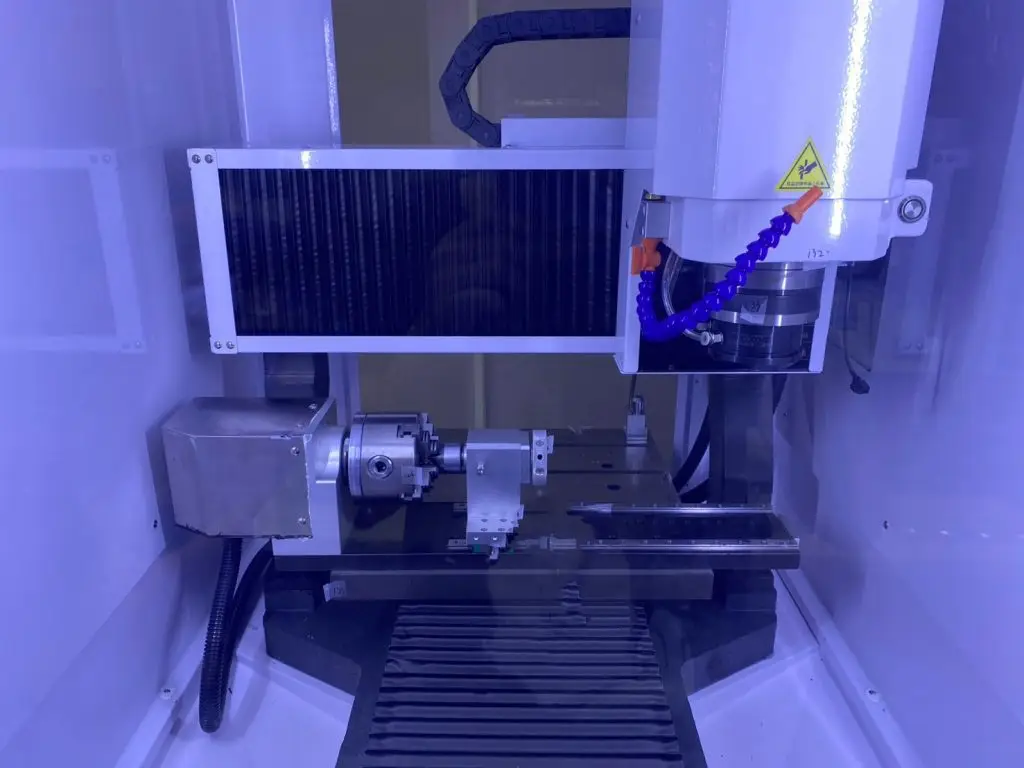

Đối với các yêu cầu gia công đòi hỏi độ chính xác cao nhất và độ phức tạp, gia công CNC 5 trục là lựa chọn tối ưu về số trục.

Cấu hình này bao gồm ba trục tuyến tính tiêu chuẩn (X, Y, Z) và thêm hai trục quay (trục B và trục C). Tùy thuộc vào loại máy, chuyển động quay có thể xảy ra ở đầu dao hoặc chính chi tiết gia công, cho phép gia công chính xác từ hầu hết mọi góc độ.

Ưu và nhược điểm của máy CNC 5 trục

- Ưu điểm:Máy CNC 5 trục sở hữu độ chính xác và tính linh hoạt vượt trội, cho phép gia công các hình dạng phức tạp và cấu trúc hình học khó khăn chỉ trong một lần cài đặt. Trong các ngành công nghiệp đòi hỏi độ chính xác cao như hàng không vũ trụ và y tế, công nghệ gia công 5 trục đóng vai trò quan trọng, đảm bảo các bộ phận đáp ứng các tiêu chuẩn dung sai và chất lượng nghiêm ngặt.

- Nhược điểm:Chi phí thiết bị của máy CNC 5 trục tương đối cao, và do tính phức tạp cao của hệ thống, cần có nhân viên vận hành có kỹ năng chuyên môn.

Ứng dụng của các trục không đồng trục

| Số trục | 3 trục | 4 trục | 5 trục |

| Thể thao | Ba trục thẳng X, Y, Z | Ba trục thẳng X, Y, Z + một trục quay (B) | Ba trục thẳng X, Y, Z + hai trục quay (B, C) |

| Đặc điểm kỹ thuật | Hiệu quả chi phí cao và dễ sử dụng. | Nâng cao độ chính xác, chất lượng và hiệu quả của độ cong không gian tự do, cho phép thực hiện gia công quay. | Giảm nhu cầu về công cụ và kẹp, giảm chi phí sản xuất Gia công các bề mặt cong phức tạp và góc độ đa dạng, có thể hoàn thành nhiều bề mặt cùng một lúc. |

| Phù hợp với chi tiết gia công | Sản xuất các bộ phận phẳng, khoan lỗ | Các bộ phận có đặc điểm quay, chẳng hạn như trục, vỏ. | Các bộ phận có bề mặt phức tạp, chẳng hạn như bộ phận hàng không, thiết bị y tế, khuôn mẫu chính xác. |

| Ngành công nghiệp áp dụng | Phù hợp cho các chi tiết có thiết kế tương đối đơn giản hoặc yêu cầu sản xuất hàng loạt. | Ngành công nghiệp ô tô, hàng không vũ trụ và năng lượng | Nghiên cứu và phát triển thiết bị y tế công nghệ hàng không vũ trụ |

Ứng dụng ba trục

- Thường được sử dụng trong ngành điện tử, ô tô và sản xuất chung.

- Đặc biệt phù hợp để sản xuất các bộ phận có hình dạng hình học đơn giản, chẳng hạn như vỏ thiết bị điện tử, các bộ phận cơ bản của ô tô và các thành phần cấu trúc phẳng.

Ứng dụng bốn trục

- Thường được sử dụng trong ngành hàng không vũ trụ, sản xuất y tế và sản xuất năng lượng.

- Lựa chọn lý tưởng để sản xuất cánh tuabin, bánh răng, linh kiện hàng không vũ trụ và các thiết bị cấy ghép y tế.

- Có khả năng xử lý hiệu quả các bộ phận hình đa giác và gia công chính xác các bề mặt có góc cạnh và các bộ phận hình trụ trong một lần lắp đặt.

Ứng dụng 5 trục

- Thường được sử dụng trong các lĩnh vực đòi hỏi độ chính xác cao như hàng không vũ trụ, y tế, sản xuất khuôn mẫu, nghiên cứu và phát triển công nghệ.

- Sản xuất các bộ phận hàng không vũ trụ phức tạp, các thiết bị y tế cấy ghép tùy chỉnh và thiết kế các khuôn mẫu phức tạp.

Tôi nên chọn loại máy CNC 3 trục, 4 trục hay 5 trục?

Khi lựa chọn số trục, chúng ta cần xem xét liệu chi tiết gia công có góc cạnh phức tạp và bề mặt cong hay không. Càng nhiều bề mặt cong và góc cạnh, chúng ta càng cần chọn số trục lớn hơn!

Độ phức tạp và hình dạng hình học của các bộ phận

- Đối với các yêu cầu về các chi tiết đơn giản, phẳng hoặc các lỗ khoan cơ bản, máy công cụ CNC ba trục là lựa chọn lý tưởng. Những máy này đơn giản, kinh tế và rất phù hợp để gia công các hình dạng không quá phức tạp.

- Khi gia công các chi tiết hình đa giác, lỗ có góc hoặc hình trụ, máy CNC 4 trục là một lựa chọn mạnh mẽ. Khả năng xoay trục B mới cho phép máy gia công các đặc điểm đa mặt một cách hiệu quả hơn mà không cần thiết lập lại chi tiết gia công, từ đó nâng cao hiệu suất và tính linh hoạt trong gia công.

- Đối với các bộ phận có độ phức tạp cao (chẳng hạn như các bộ phận hàng không vũ trụ hoặc thiết bị y tế có hình dạng cong hoặc hình học phức tạp), máy công cụ CNC 5 trục thể hiện độ chính xác và tính linh hoạt vô song. Khi được trang bị khả năng xoay trục B hoặc C, máy 5 trục có thể gia công từ nhiều góc độ trong một lần thiết lập, mang lại kết quả xuất sắc cho cả những thiết kế phức tạp nhất và yêu cầu độ chính xác cao.

Về mặt vật liệu

- Máy ba trục: Phù hợp để gia công các vật liệu mềm như nhôm và nhựa.

- Máy 4-5 trục: Khi gia công các vật liệu cứng hơn chẳng hạn như thép hoặc titan, máy 4-5 trục thường hiệu quả hơn.

Tóm lại,

- Máy ba trục: Phù hợp cho các chi tiết cơ bản có bề mặt phẳng hoặc hình dạng hình học đơn giản, đặc biệt là trong trường hợp ngân sách hạn chế hoặc yêu cầu tính dễ sử dụng cao, đây là lựa chọn lý tưởng.

- Máy CNC 4 trục: Phù hợp nhất cho các chi tiết yêu cầu bề mặt nghiêng chính xác và gia công đa mặt, đặc biệt thích hợp cho các ứng dụng có độ phức tạp trung bình trong các ngành như hàng không vũ trụ và y tế.

- Máy CNC 5 trục: Phù hợp nhất để gia công các chi tiết có hình dạng phức tạp và góc cạnh, thường được sử dụng trong ngành hàng không vũ trụ, y tế và sản xuất khuôn mẫu. Khi yêu cầu độ chính xác cực cao và thời gian thiết lập tối thiểu, lựa chọn máy CNC 5 trục là giải pháp tối ưu.

Thiết bị đánh bóng thông dụng

Thiết bị đánh bóng siêu mịn>>>AS-4100 5190

- Giao diện điều khiển đơn giản

- Có thể thực hiện tự động hóa quá trình đánh bóng.

- Thiết kế bù đường dẫn đánh bóng

- Nâng cao hiệu quả và tính ổn định của quá trình đánh bóng.

- Thực hiện đầu đánh bóng siêu mịn cho bề mặt tự do

- Dưới kính hiển vi, không có vết trầy xước, không có vân cầu vồng.

- Áp dụng cho: Niken không điện phân, đồng, nhôm, thép vonfram và thép khuôn mẫu, v.v.

Kết luận

Lựa chọn số trục gia công CNC phù hợp chủ yếu phụ thuộc vào độ phức tạp của chi tiết và yêu cầu về vật liệu. Đối với các chi tiết phẳng đơn giản hoặc gia công lỗ cơ bản, máy CNC 3 trục là lựa chọn hiệu quả về chi phí và dễ vận hành, phù hợp với các vật liệu mềm như nhôm, nhựa. Khi cần gia công nhiều mặt, lỗ có góc hoặc hình trụ, CNC bốn trục cung cấp độ linh hoạt và độ chính xác gia công cao hơn, đặc biệt phù hợp cho ngành hàng không vũ trụ và y tế. Đối với các chi tiết phức tạp cao, đặc biệt là những chi tiết có hình dạng cong hoặc phức tạp, CNC năm trục cung cấp độ chính xác và tính đa năng vô song, có thể gia công từ nhiều góc độ trong một lần thiết lập, đáp ứng yêu cầu độ chính xác cao. Tóm lại, khi độ phức tạp và yêu cầu độ chính xác của gia công tăng lên, việc lựa chọn máy CNC có nhiều trục hơn sẽ giúp hoàn thành nhiệm vụ gia công hiệu quả hơn, mặc dù chi phí và độ khó vận hành cũng sẽ tăng tương ứng.

Hành động

- Tại sao quá trình mài lại sinh ra nhiệt?>>Nhiệt độ mài mòn

- Những kiến thức cơ bản về vật liệu mài mòn mà bạn cần biết>>>Mài mòn – Vật liệu mài mòn Giới thiệu

- Giới thiệu về vai trò quan trọng của chất kết dính trong hiệu suất đá mài: >>

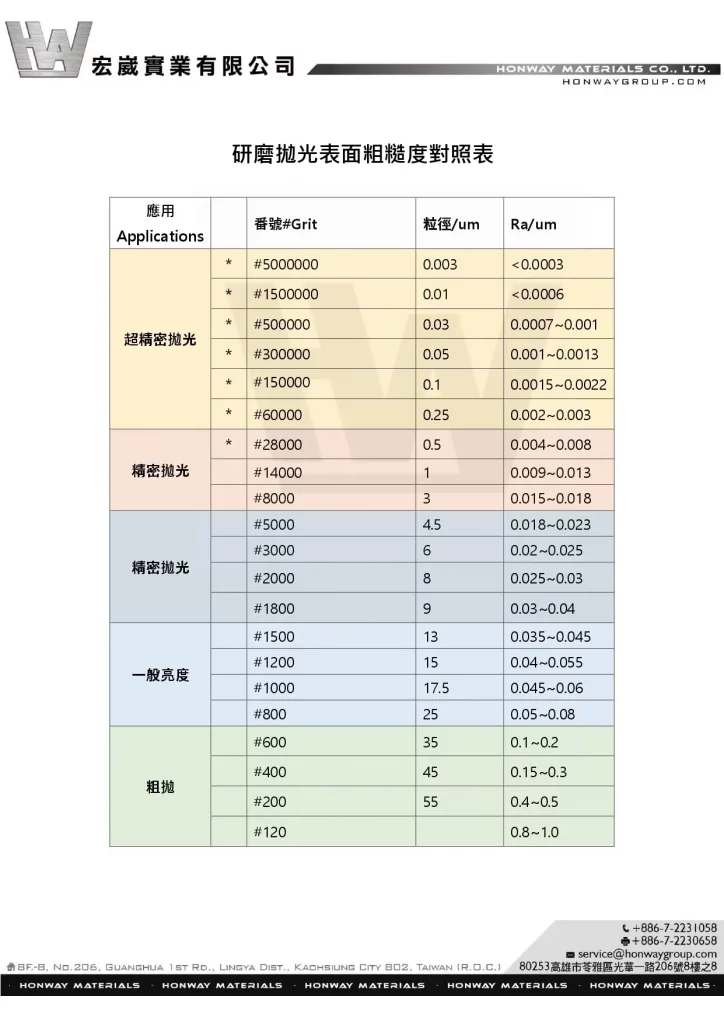

- Độ nhám bề mặt được đo hiện tại có đạt được mục tiêu mà bạn mong đợi không?>>>Bảng so sánh giữa quá trình mài và đánh bóng với độ nhám bề mặt

- Các dạng bề mặt của hạt mài trên đĩa mài>>Tác dụng mài mòn của hạt mài trên đĩa mài

- Nếu bề mặt bị biến chất thì phải làm sao?>>Phân tích chi tiết về quá trình mài để tránh làm hỏng bề mặt?

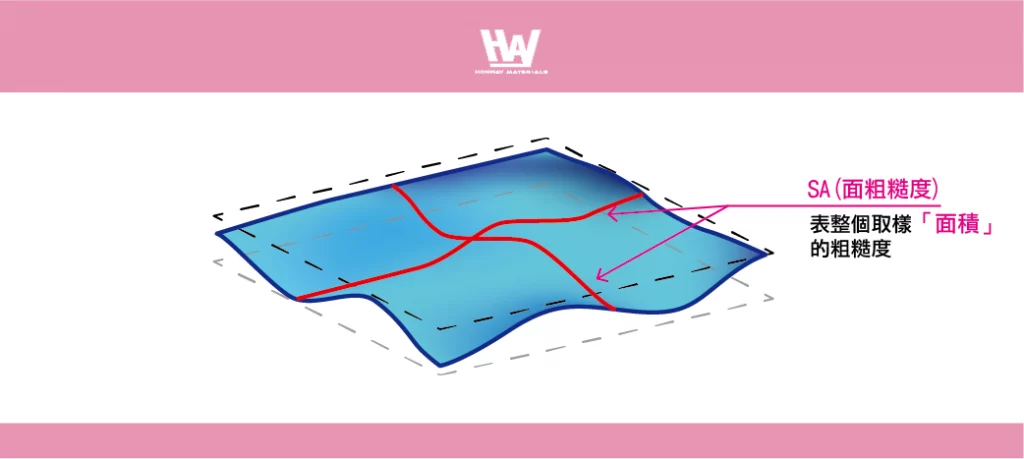

- Bề mặt không thô ráp, không nhẵn mịn.>>Độ nhám bề mặt là gì?

- Các trạng thái mài khác nhau của lưỡi cắt – Tìm hiểu về hình dạng, thay đổi và cơ chế tự sắc bén của lưỡi cắt đá mài>>

- Thực hiện>>>Đá mài kim cương và đá mài nitrua boron、Chất mài mòn đánh bóng、Thiết bị đánh bóng、Dụng cụ đánh bóng

- Đánh giá lại.

Về mài mòn: Chúng tôi cung cấp các điều chỉnh tùy chỉnh để điều chỉnh tỷ lệ theo nhu cầu gia công, nhằm đạt hiệu quả tối đa.

Nếu bạn vẫn chưa biết cách chọn sản phẩm phù hợp sau khi đọc nội dung, hãy liên hệ với chúng tôi, sẽ có chuyên gia hỗ trợ giải đáp cho bạn.

Hãy liên hệ với chúng tôi, sẽ có chuyên gia hỗ trợ giải đáp cho bạn.

Nếu cần báo giá tùy chỉnh, hãy liên hệ với chúng tôi.

Thời gian hỗ trợ khách hàng: Thứ Hai đến Thứ Sáu, từ 09:00 đến 18:00.

phone:07 223 1058

Nếu có chủ đề muốn tìm hiểu hoặc không thể nói rõ qua điện thoại, hãy nhắn tin trực tiếp qua Facebook nhé~~

honway fb:https://www.facebook.com/honwaygroup

Các bài viết mà bạn có thể quan tâm…

[wpb-random-posts]