Quá trình mài là một phần không thể thiếu trong ngành sản xuất. Là một kỹ thuật gia công bề mặt, mài không chỉ đòi hỏi phải đạt được hình dạng và kích thước chính xác mà còn phải đảm bảo độ nhẵn mịn của bề mặt và tính ổn định của lớp bề mặt. Tuy nhiên, trong quá trình mài, do ảnh hưởng của tải nhiệt và ứng suất cơ học, có thể phát sinh một số vấn đề như biến chất trong quá trình gia công, ứng suất dư, độ nhám bề mặt kém, v.v. Những vấn đề này trực tiếp ảnh hưởng đến hiệu suất và tuổi thọ của chi tiết.

Do đó, chương này đi sâu vào các vấn đề cốt lõi của quá trình mài và đề xuất các giải pháp hiệu quả.

Mục tiêu chính của quá trình mài là đạt được bề mặt gia công lý tưởng, và trong quá trình mài, có ba vấn đề chính cần đối mặt:

- Độ chính xác của bề mặt gia công: tức là bề mặt gia công có nằm đúng vị trí dự kiến hay không, liên quan đến quá trình tạo hình dạng và kích thước.

- Độ nhẵn của bề mặt gia công: tức là việc kiểm soát độ nhám bề mặt, làm thế nào để bề mặt gia công đạt được độ nhẵn mịn theo yêu cầu.

- Độ ổn định của bề mặt gia công: Tức là bề mặt có bị biến chất do tác động cơ học hoặc tải nhiệt trong quá trình mài hay không.

※Chương này chủ yếu thảo luận về tính ổn định của bề mặt lớp phủ.

Mục lục

Sự biến chất trong quá trình gia công mài

Quá trình mài do tác động của nhiệt độ cao, tốc độ cắt cao và ma sát, khiến bề mặt chi tiết chịu sự biến đổi nghiêm trọng hơn so với quá trình cắt, với độ sâu lên đến hàng trăm μm. Các biểu hiện của sự biến đổi này như sau:

- Hiện tượng cứng hóa do gia công (gây ra bởi ứng suất cơ học): Thường gặp ở vật liệu đã được ủ.

- Quá trình tôi cứng (do nhiệt độ mài mòn gây ra): Thường gặp ở vật liệu đã được ủ, làm tăng độ cứng bề mặt, nhưng cũng có thể gây ra nứt và giòn.

- Quá trình làm mềm do nhiệt (gây ra bởi nhiệt độ mài): Thường gặp ở vật liệu đã qua quá trình ủ nhiệt, làm cho bề mặt trở nên mềm hơn và giảm độ cứng bề mặt.

Các tác động phức hợp nêu trên như sự thay đổi độ cứng, ứng suất nhiệt, ứng suất biến dạng, v.v., có thể gây ra các vấn đề như ứng suất dư, bề mặt bị cháy xém, nứt vỡ do mài, v.v., trên chi tiết gia công. Chúng ta sẽ thảo luận chi tiết về vấn đề này trong phần tiếp theo.

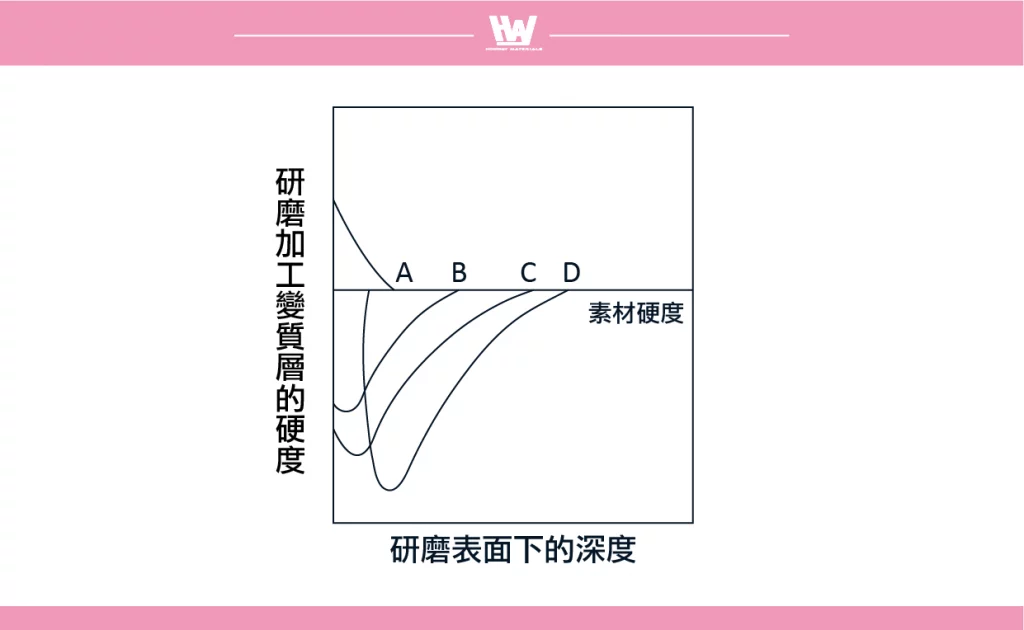

Bốn dạng biến đổi độ cứng bề mặt

Sự thay đổi độ cứng bề mặt có thể được chia thành bốn dạng chính, những dạng này thường liên quan đến lực cắt, lượng cắt và sự sinh nhiệt trong quá trình mài:

Loại A: Mài mịn với lực cắt kém

- Đặc điểm: Lực cắt của đĩa mài không mạnh và đang ở trạng thái mài mịn, do đó ít xảy ra bụi mài. Lực ma sát cơ học lớn hơn nhiệt sinh ra trong quá trình mài.

- Biến chất: Bề mặt không bị ảnh hưởng nhiệt đáng kể, chủ yếu do ứng suất cơ học gây ra, độ cứng bề mặt thay đổi không đáng kể.

Loại B: Mài trung bình với lực cắt kém

- Đặc điểm: Lực cắt kém, lượng cắt vào lớn hơn một chút, điều này khiến quá trình mài tạo ra một lượng nhiệt nhất định.

- Biến chất: Do tác động nhiệt, bề mặt có thể xảy ra hiện tượng ủ lại, tác động nhiệt này sẽ làm giảm độ cứng của bề mặt.

Loại C: Mài mòn thích hợp

- Đặc điểm: Trong quá trình mài, do tác động của nhiệt độ cao và ma sát, hiệu ứng ủ nhiệt do quá trình mài gây ra đã chi phối sự biến đổi bề mặt.

- Biến chất: Quá trình gia công này sẽ làm giảm độ cứng bề mặt và hình thành lớp ủ, khiến bề mặt trở nên mềm hơn.

Loại D: Nhiệt độ mài quá cao

- Đặc điểm: Khi nhiệt độ mài quá cao, trên bề mặt sẽ hình thành lớp tái tôi, điều này sẽ dẫn đến sự thay đổi đáng kể về độ cứng của bề mặt.

- Biến chất: Lớp tái ủ do nhiệt độ quá cao có thể làm cứng bề mặt, nhưng đồng thời có thể gây tăng độ giòn và xuất hiện vết nứt hoặc hư hỏng khác.

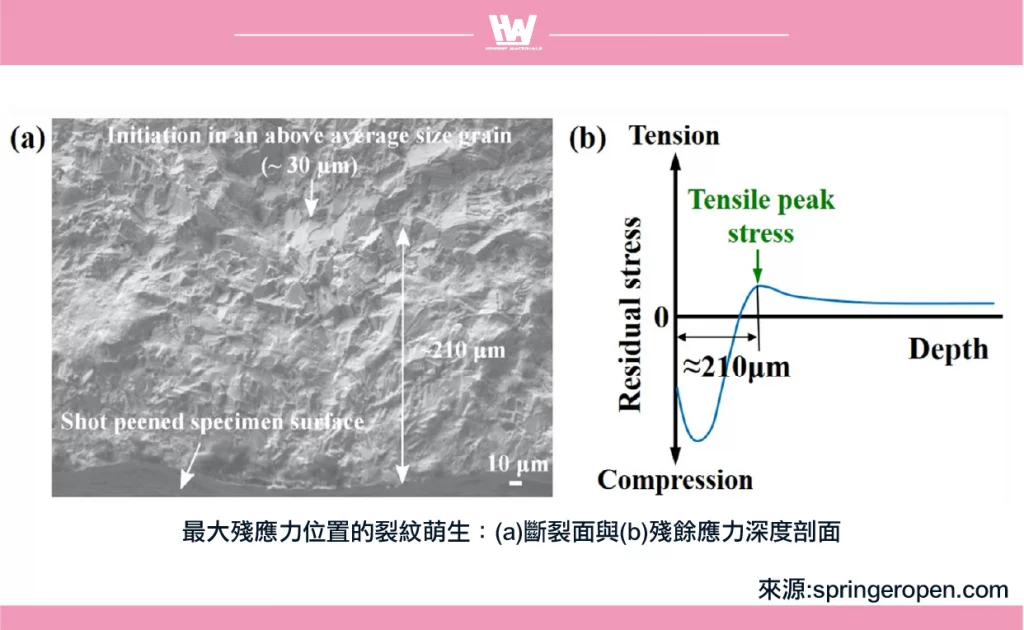

Ảnh hưởng của ứng suất dư và các biện pháp cải thiện

Sự hình thành ứng suất dư

Trong quá trình mài, bề mặt chi tiết gia công sẽ sinh ra ứng suất dư do nhiệt độ cao và biến dạng dẻo mạnh. Những ứng suất dư này được hình thành do tác động chung của nhiệt mài và lực mài, tích tụ trên bề mặt và bên trong vật liệu. Ứng suất dư này lớn đến mức “không thể bỏ qua”.

Theo thời gian sau khi mài, mặc dù ứng suất sẽ dần biến mất, nhưng nó đã ảnh hưởng đến tính ổn định kích thước của chi tiết gia công, gây cản trở cho việc sản xuất các chi tiết chính xác.

Tác động của ứng suất dư là gì?

- Nhiệt độ cao và biến dạng dẻo: Trong quá trình mài, bề mặt chi tiết gia công phải chịu nhiệt độ cực cao, điều này gây ra biến dạng dẻo của vật liệu và từ đó tạo ra ứng suất.

- Sự thay đổi kích thước: Do sự tồn tại của ứng suất dư, chi tiết gia công có thể bị thay đổi kích thước sau khi mài, điều này có thể ảnh hưởng tiêu cực đến độ chính xác của các chi tiết chính xác, đặc biệt là trong các ứng dụng có yêu cầu cao.

- Phá vỡ do lão hóa: Khi ứng suất dư quá lớn, có thể dẫn đến hiện tượng phá vỡ do lão hóa trong quá trình sử dụng sau này của chi tiết, tức là vật liệu dần dần bị mỏi trong thời gian dài, cuối cùng dẫn đến phá vỡ hoặc hỏng hóc do giòn.

Làm thế nào để giảm ứng suất dư?

1. Chọn quy trình mài có ứng suất dư thấp: Chọn điều kiện mài phù hợp và loại đĩa mài, đồng thời thực hiện việc mài chỉnh thích hợp để giảm ứng suất dư sinh ra trong quá trình gia công.

2. Phương pháp xử lý sau:

- Xử lý nhiệt độ cực thấp: Làm lạnh chi tiết gia công xuống nhiệt độ cực thấp để giải phóng ứng suất bên trong vật liệu, từ đó giảm ứng suất dư.

- Thời gian ủ nhân tạo: Bằng cách gia nhiệt chi tiết gia công đến nhiệt độ cụ thể, sau đó làm nguội dần, giúp giảm bớt ứng suất bên trong vật liệu.

- Xử lý ủ: Bằng cách gia nhiệt chi tiết gia công lên nhiệt độ cao và làm nguội từ từ, cấu trúc tinh thể bên trong vật liệu được sắp xếp lại, điều này giúp loại bỏ ứng suất dư và cải thiện tính chất cơ học của chi tiết gia công.

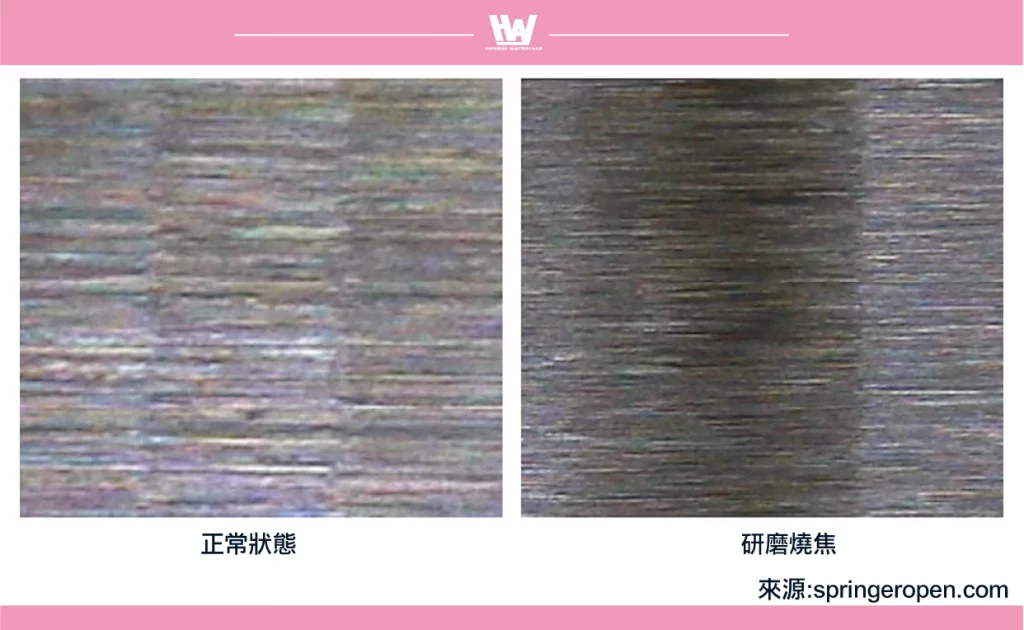

Mài và nung cháy

Đây là hiện tượng xảy ra trong quá trình mài, do nhiệt độ mài quá cao (khi nhiệt độ bề mặt mài gần 1000°C) gây ra hiện tượng quá nhiệt cục bộ trên bề mặt chi tiết gia công, dẫn đến biến chất vật liệu hoặc bề mặt bị cháy xém. Hiện tượng cháy xém thường biểu hiện qua sự thay đổi màu sắc bề mặt chi tiết (như tối màu, đen), giảm độ cứng bề mặt, xuất hiện vết nứt nhỏ, thậm chí biến dạng vật liệu. Hiện tượng này không chỉ ảnh hưởng đến ngoại quan của chi tiết gia công mà còn làm giảm đáng kể tính năng cơ học của nó.

Nguyên nhân gây ra hiện tượng mài mòn và cháy khét:

- Nhiệt độ mài quá cao: Trong quá trình mài, ma sát giữa hạt mài và bề mặt chi tiết gia công sẽ sinh ra lượng nhiệt lớn. Nếu nhiệt lượng này không được tản nhiệt hiệu quả, sẽ dẫn đến nhiệt độ cục bộ quá cao, gây cháy xém bề mặt vật liệu. Đặc biệt khi mài các vật liệu có độ cứng cao (như thép, hợp kim, v.v.), tình trạng này càng phổ biến hơn.

- Tốc độ mài quá cao: Tốc độ mài quá cao sẽ làm tăng ma sát và sinh nhiệt, từ đó tăng nguy cơ cháy khét. Nếu quá trình mài quá mạnh, vật liệu không thể tản nhiệt hiệu quả, dễ dẫn đến hiện tượng cháy khét.

- Lượng cấp liệu quá thấp: Nếu lượng cấp liệu quá thấp, thời gian tiếp xúc giữa hạt mài và bề mặt chi tiết gia công sẽ kéo dài, nhiệt sinh ra không thể tản nhiệt kịp thời, dẫn đến quá nhiệt và gây cháy khét.

- Thiếu chất làm mát hoặc sử dụng không đúng cách: Trong quá trình mài, chất làm mát có tác dụng làm giảm nhiệt độ của chi tiết gia công, tránh tích tụ quá nhiều nhiệt. Nếu chất làm mát không đủ, cung cấp không đều hoặc lựa chọn không phù hợp, bề mặt chi tiết gia công sẽ không được làm mát hiệu quả, tăng nguy cơ bị cháy.

- Mài mòn hoặc cùn của dụng cụ mài: Khi dụng cụ mài trở nên cùn hoặc mài mòn quá mức, hiệu quả cắt của nó sẽ giảm sút, không thể loại bỏ vật liệu một cách hiệu quả, từ đó sinh ra nhiều nhiệt ma sát hơn và tăng nguy cơ cháy khét.

- Đặc tính của vật liệu chi tiết gia công: Một số vật liệu (như thép cứng, thép công cụ, vật liệu hợp kim, v.v.) nhạy cảm với nhiệt, dễ bị biến đổi cấu trúc ở nhiệt độ cao, thậm chí bị cháy khét.

Ảnh hưởng của quá trình mài và cháy khét:

- Giảm độ cứng bề mặt: Quá trình mài và nung chảy có thể gây ra sự thay đổi cấu trúc kim loại trên bề mặt vật liệu, đặc biệt là lớp cứng có thể bị phá hủy, dẫn đến giảm độ cứng bề mặt. Điều này sẽ ảnh hưởng đến khả năng chống mài mòn và tuổi thọ của chi tiết gia công.

- Vết nứt nhỏ và tăng độ giòn: Do sự thay đổi cấu trúc vật liệu ở vùng bị cháy, sẽ hình thành các vết nứt nhỏ, làm giảm độ dẻo dai của vật liệu và tăng nguy cơ nứt vỡ hoặc gãy.

- Vấn đề về ngoại quan: Việc cháy xém thường gây ra hiện tượng bề mặt chi tiết gia công bị tối màu hoặc đen, điều này ảnh hưởng đến chất lượng ngoại quan của chi tiết, đặc biệt là đối với các sản phẩm chính xác hoặc cao cấp, có thể gây ra tác động tiêu cực đến chất lượng.

- Ảnh hưởng đến độ chính xác kích thước: Do quá trình cháy có thể kèm theo biến dạng bề mặt hoặc thay đổi độ cứng của chi tiết gia công, điều này sẽ ảnh hưởng đến độ chính xác kích thước cuối cùng và chất lượng gia công.

Làm thế nào để giảm thiểu nguy cơ cháy khét khi mài?

- Kiểm soát hợp lý các thông số mài: Giảm tốc độ mài, tăng lượng tiến dao hoặc chọn độ sâu cắt thấp hơn sẽ giúp giảm thiểu sự tích tụ nhiệt quá mức và ngăn ngừa quá nhiệt.

- Tăng cường các biện pháp làm mát: Đảm bảo lưu lượng chất làm mát đủ hoặc sử dụng phương pháp làm mát hiệu quả để giảm nhiệt độ của chi tiết gia công. Việc lựa chọn và cung cấp chất làm mát cũng cần được xác định dựa trên loại vật liệu và điều kiện gia công.

- Chọn loại vật liệu mài phù hợp: Sử dụng vật liệu mài phù hợp với vật liệu gia công để đảm bảo khả năng cắt tốt và giảm hiện tượng quá nhiệt do hạt mài bị mòn.

- Bảo dưỡng và thay thế dụng cụ mài: Kiểm tra và thay thế dụng cụ mài định kỳ để tránh tình trạng dụng cụ mài bị cùn và mài mòn quá mức, duy trì hiệu quả cắt tốt và giảm nhiệt ma sát.

- Tối ưu hóa quy trình gia công: Thông qua thiết kế quy trình gia công hợp lý, tránh mài mòn quá mức và lựa chọn phương pháp gia công phù hợp dựa trên vật liệu của chi tiết gia công.

Mài mòn và vỡ

Mài mòn và nứt vỡ là hiện tượng hư hỏng bề mặt vật liệu xảy ra trong quá trình mài do các yếu tố như lực mài, nhiệt độ, v.v. Hiện tượng này thường biểu hiện dưới dạng các vết nứt, mảnh vỡ hoặc vết nứt nhỏ trên bề mặt vật liệu, gây ảnh hưởng tiêu cực đến chất lượng và độ chính xác của chi tiết gia công.

Vấn đề này thường gặp ở các vật liệu như thép cacbon hóa, thép ổ trục và vật liệu cuộn, đặc biệt dễ xảy ra trong quá trình mài sau khi đã qua xử lý nhiệt cứng.

Nguyên nhân gây ra hiện tượng mài mòn và nứt vỡ:

- Nhiệt độ mài quá cao: Trong quá trình mài, ma sát giữa hạt mài và bề mặt chi tiết gia công sẽ sinh ra lượng nhiệt lớn. Nếu nhiệt không được tản ra hiệu quả, sẽ dẫn đến hiện tượng quá nhiệt cục bộ, từ đó gây ra nứt hoặc vỡ bề mặt.

- Lực mài quá lớn: Lực mài quá lớn có thể gây ra ứng suất quá cao trên chi tiết gia công, vượt quá giới hạn chịu lực của vật liệu, dẫn đến nứt vỡ. Điều này đặc biệt dễ xảy ra đối với các vật liệu cứng hoặc giòn.

- Mài mòn hoặc mòn của dụng cụ mài: Khi dụng cụ mài bị mòn hoặc mòn, khả năng cắt của hạt mài giảm, gây ra nhiều nhiệt ma sát hơn và tăng nguy cơ nứt vỡ.

- Phương pháp làm mát không phù hợp: Nếu lượng chất làm mát không đủ hoặc sử dụng không đúng cách, có thể dẫn đến vật liệu bị quá nhiệt, từ đó làm trầm trọng thêm tình trạng hư hỏng và nứt vỡ bề mặt.

- Lượng cấp liệu quá thấp: Lượng cấp liệu quá thấp sẽ khiến các hạt mài lưu lại trên bề mặt chi tiết gia công quá lâu, làm tăng tích tụ nhiệt, dễ dẫn đến quá nhiệt và nứt vỡ.

- Độ giòn của vật liệu: Một số vật liệu (như thép cứng, gốm sứ, v.v.) có độ giòn cao, nhạy cảm với ứng suất bên ngoài và dễ bị nứt vỡ trong quá trình mài.

Ảnh hưởng của quá trình mài mòn và vỡ:

- Ảnh hưởng đến tuổi thọ mỏi của các bộ phận máy móc: Hiện tượng nứt vỡ do mài mòn không phải lúc nào cũng xảy ra ngay lập tức, mà thường xuất hiện dần dần trong vòng vài giờ đến vài ngày sau khi quá trình mài mòn kết thúc. Những vết nứt này có thể ảnh hưởng đáng kể đến tuổi thọ mỏi của các bộ phận máy móc, từ đó ảnh hưởng đến độ tin cậy và độ bền của chúng.

- Độ chính xác kích thước bị ảnh hưởng: Vết nứt có thể gây ra sai lệch kích thước của chi tiết gia công, ảnh hưởng đến độ chính xác gia công.

- Tăng độ giòn và nguy cơ hư hỏng: Làm cho vật liệu trở nên giòn hơn, dễ gãy hoặc hỏng hóc.

- Giảm khả năng chống ăn mòn: Vùng nứt vỡ sẽ làm hỏng lớp bảo vệ bề mặt, tăng nguy cơ ăn mòn.

Làm thế nào để giảm thiểu vỡ do mài mòn?

- Chọn vật liệu mài và dụng cụ phù hợp: Chọn vật liệu mài và kích thước hạt phù hợp với vật liệu, tránh sử dụng vật liệu mài quá thô gây ra ứng suất quá lớn.

- Điều chỉnh thông số mài: Giảm áp lực mài, giảm tốc độ quay và lượng tiến, tránh quá tải.

- Làm mát và bôi trơn: Sử dụng chất làm mát để giảm nhiệt độ, tránh tình trạng quá nhiệt gây nứt vỡ.

- Xử lý từng bước: Sử dụng phương pháp mài từng lớp hoặc mài nhẹ nhiều lần để tránh loại bỏ quá nhiều vật liệu trong một lần.

- Bảo trì và kiểm tra thiết bị: Duy trì hoạt động ổn định của thiết bị mài, kiểm tra định kỳ tình trạng mòn của dụng cụ mài.

- Đào tạo nhân viên vận hành: Đảm bảo nhân viên vận hành nắm vững kỹ thuật mài đúng cách và cài đặt các thông số quy trình một cách hợp lý.

- Lựa chọn vật liệu: Chọn vật liệu phù hợp, tránh sử dụng vật liệu quá giòn có thể bị vỡ trong quá trình mài.

Phương pháp cơ bản để ngăn ngừa nứt vỡ trong quá trình mài là lựa chọn điều kiện mài có thể giảm nhiệt độ mài và điều chỉnh quy trình xử lý nhiệt của chi tiết gia công để giảm nguy cơ nứt vỡ. Tuy nhiên, việc xác định chính xác các cơ sở định lượng cụ thể để dự đoán và kiểm soát trước đó là rất khó khăn.

Kết luận

Quá trình mài là một phương pháp gia công có độ chính xác cao và yêu cầu khắt khe, ảnh hưởng của nó đến tính chất bề mặt của chi tiết gia công là đa dạng và phức tạp. Trong quá trình mài, do tác động chung của nhiệt độ cao, ma sát và biến dạng dẻo, bề mặt chi tiết gia công có thể xuất hiện nhiều hiện tượng biến chất, bao gồm gia công cứng, tôi cứng, ủ mềm và các tác động kết hợp của chúng. Những biến chất này không chỉ thay đổi phân bố độ cứng bề mặt của chi tiết gia công mà còn có thể gây ra các vấn đề như ứng suất dư, thay đổi kích thước và tuổi thọ mỏi của chi tiết.

Để nâng cao chất lượng mài và giảm thiểu tác động tiêu cực, cần lựa chọn các thông số mài phù hợp dựa trên đặc tính của vật liệu, áp dụng quy trình mài có ứng suất dư thấp và kết hợp với các phương pháp xử lý sau phù hợp như xử lý đông lạnh sâu, lão hóa nhân tạo hoặc ủ nhiệt để giảm ứng suất dư. Ngoài ra, việc kiểm soát quá trình sinh nhiệt và phân tán nhiệt trong quá trình mài, tránh tình trạng cháy xém và nứt vỡ, cũng là yếu tố quan trọng để đảm bảo tính ổn định của sản phẩm.

Hành động

- >>>Cách chọn giữa đá mài kim cương và đá mài CBN: Việc lựa chọn phụ thuộc vào đặc tính vật liệu gia công và điều kiện sử dụng.

- Những kiến thức cơ bản về vật liệu mài mòn mà bạn cần biết>>>Mài mòn – Vật liệu mài mòn Giới thiệu

- Giới thiệu về vai trò quan trọng của chất kết dính trong hiệu suất đá mài: >>

- Các dạng bề mặt của hạt mài trên đĩa mài>>Tác dụng mài mòn của hạt mài trên đĩa mài

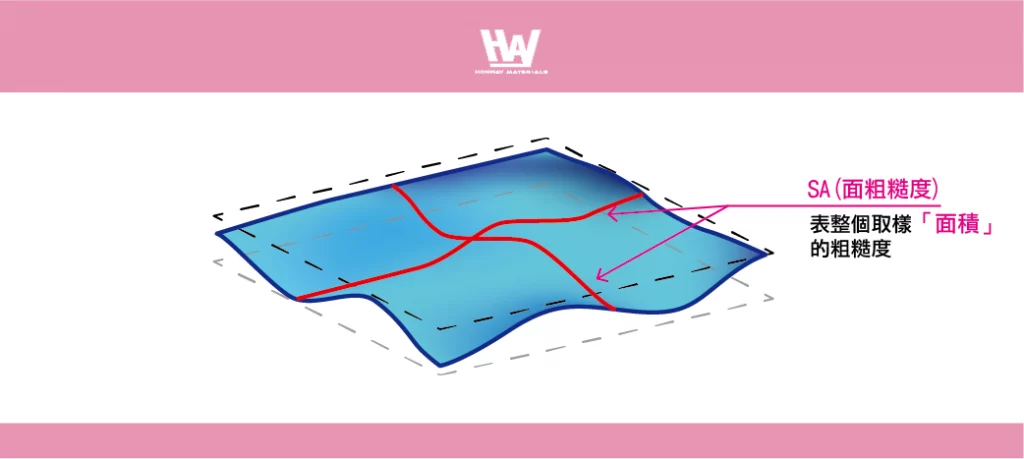

- Pomiar chropowatości – linie i powierzchnie >>Różnica między RA i SAR

- Różnice między pomiarami>>Terminy i definicje chropowatości powierzchni

- Bề mặt không thô ráp, không nhẵn mịn.>>Độ nhám bề mặt là gì?

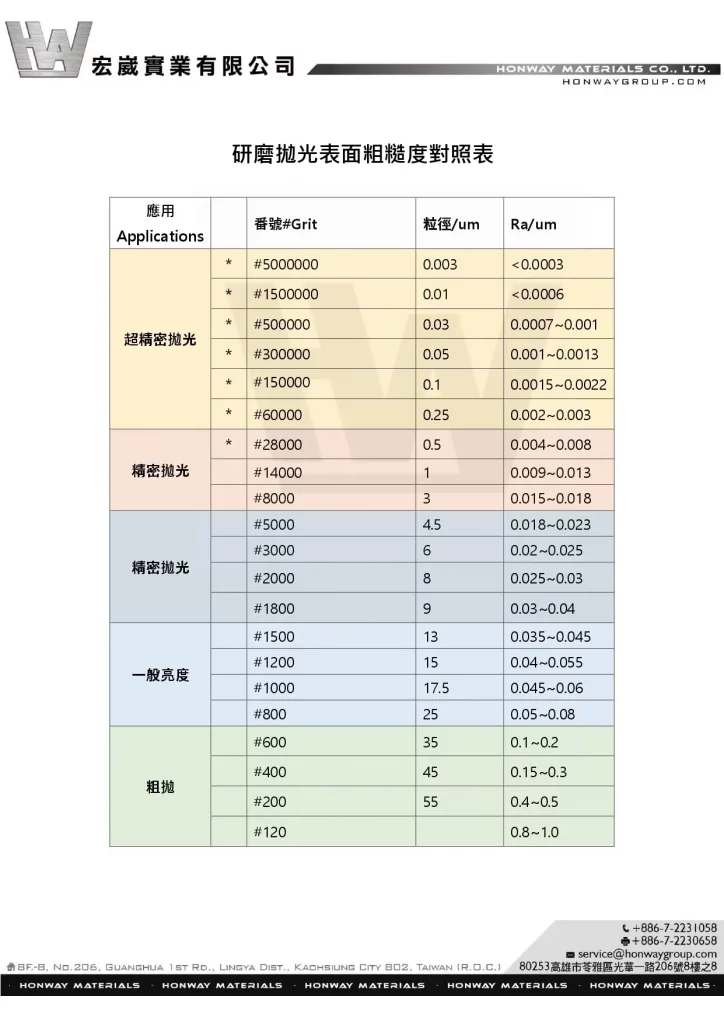

- Độ nhám bề mặt được đo hiện tại có đạt được mục tiêu mà bạn mong đợi không?>>>Bảng so sánh giữa quá trình mài và đánh bóng với độ nhám bề mặt

- Làm thế nào để xác định nguyên nhân gây ra độ nhám bề mặt?>>Kiểm soát độ nhám bề mặt trong quá trình gia công mài

- Đánh giá xem đá mài hiện tại có thuộc dạng mài mòn bình thường hay không>>>Tình trạng hiện tại của đĩa mài như thế nào? – Phần đĩa mài điện đúc

- Thực hiện>>>Đá mài kim cương và đá mài nitrua boron、Chất mài mòn đánh bóng、Thiết bị đánh bóng、Dụng cụ đánh bóng

- Đánh giá lại.

Về mài mòn: Chúng tôi cung cấp các điều chỉnh tùy chỉnh để điều chỉnh tỷ lệ theo nhu cầu gia công, nhằm đạt hiệu quả tối đa.

Nếu bạn vẫn chưa biết cách chọn sản phẩm phù hợp sau khi đọc nội dung, hãy liên hệ với chúng tôi, sẽ có chuyên gia hỗ trợ giải đáp cho bạn.

Hãy liên hệ với chúng tôi, sẽ có chuyên gia hỗ trợ giải đáp cho bạn.

Nếu cần báo giá tùy chỉnh, hãy liên hệ với chúng tôi.

Thời gian hỗ trợ khách hàng: Thứ Hai đến Thứ Sáu, từ 09:00 đến 18:00.

phone:07 223 1058

Nếu có chủ đề muốn tìm hiểu hoặc không thể nói rõ qua điện thoại, hãy nhắn tin trực tiếp qua Facebook nhé~~

honway fb:https://www.facebook.com/honwaygroup