목차

서문

「표면 조도」란 표면이 거칠거나 매끄러운 정도를 의미하며, 이는 우리의 일상과 밀접한 관련이 있습니다. 생산부터 제조에 이르기까지 그 정밀도를 파악하는 것은 매우 중요합니다. 이 글을 시작하기에 앞서 한 가지 개념을 말씀드리고자 합니다. 바로 「모든 것이 반드시 극도의 매끄러움을 추구해야 하는 것은 아니며, 오히려 필요에 따라 『적절한 조도』를 추구해야 한다」는 점입니다.

왜일까요?

가공 시 설정한 Ra 값이 지나치게 낮을 경우, 그에 따른 인력, 시간, 비용은 배 이상으로 증가할 수 있습니다.

그러므로 적절한 조도를 선택하는 것이 오히려 현재 가공 공정에서 가장 효율적인 선택이라 할 수 있습니다.

제품을 제조하고 가공할 때, 표면 품질은 매우 중요한 요소입니다. 표면 조도와 광택도는 두 가지 핵심 지표이지만, 그 의미와 측정 방식은 서로 다릅니다.

표면 조도:표면의 미세한 요철과 불균일함을 의미하며, 이는 제품의 기능성과 내구성에 영향을 미칩니다. 일반적으로 Ra 값과 같은 수치로 표시됩니다.

광택도:표면이 얼마나 매끄럽고 빛을 반사하는지를 설명합니다. 표면이 매끄러울수록 광택도가 높아지며, 이는 제품이 더욱 윤기 있고 고급스러워 보이게 합니다.

조도는 광택도에 영향을 미칩니다: 표면이 거칠수록 일반적으로 광택도는 낮아지게 됩니다. 이는 빛이 반사되지 않고 산란되기 때문입니다. 반대로, 조도가 낮은 표면은 더 매끄러워져 광택도가 높아지고, 제품은 보다 고급스럽고 세련된 외관을 갖게 됩니다.

이상적인 광택도를 얻기 위해서는 일반적으로 전문적인 폴리싱 소재를 사용한 표면 처리가 필요합니다. 이러한 폴리싱 소재는 표면의 미세한 불균일을 효과적으로 제거하여 표면을 더욱 매끄럽게 만들고, 광택도를 향상시킵니다. 표면 조도와 광택도에 대한 이해, 그리고 이를 개선하기 위한 폴리싱 소재의 활용은 고품질 제품을 제조하기 위한 핵심입니다. 제품의 성능을 높이거나 외관을 향상시키기 위해서라도, 표면 조도를 관리하고 적절한 광택도를 달성하는 것은 반드시 거쳐야 할 중요한 단계입니다.

표면 조도 비교표

| 표면 상태 | 기준 길이 | 설명 | 표면 조도 | ||

| RA | RY(Rmax) | RZ | |||

| 초정밀 표면 | 0.08 | 초정밀 가공 방법으로 얻어진 표면으로, 거울처럼 매끄러운 마감 상태를 가집니다. | 0.010 a | 0.040 s | 0.040 z |

| 0.012 a | 0.050 s | 0.050 z | |||

| 0.016 a | 0.063 s | 0.063 z | |||

| 0.020 a | 0.080 s | 0.080 z | |||

| 0.25 | 0.020 a | 0.080 s | 0.080 z | ||

| 0.025 a | 0.100 s | 0.100 z | |||

| 0.032 a | 0.125 s | 0.125 z | |||

| 0.040 a | 0.16 s | 0.16 z | |||

| 0.050 a | 0.20 s | 0.20 z | |||

| 0.063 a | 0.25 s | 0.25 z | |||

| 0.080 a | 0.32 s | 0.32 z | |||

| 0.100 a | 0.40 s | 0.40 Z | |||

| 정밀 절삭면 | 0.8 | 정밀 선반, 밀링, 연삭, 리머, 래핑, 버핑, 폴리싱, 혹은 긁기, 리머링, 보어링 등 절삭 가공을 한 번 이상 수행하여 얻어진 표면으로, 가공 흔적이 촉각이나 시각으로 거의 식별되지 않습니다. | 2.5 a | 10.0 s | 10.0 z |

| 3.2 a | 12.5 s | 12.5 z | |||

| 4.0 a | 16 s | 16 z | |||

| 5.0 a | 20 s | 20 z | |||

| 6.3 a | 25 s | 25 z | |||

| 8.0 a | 32 s | 32 z | |||

| 10.0 a | 40 s | 40 z | |||

| 미세 절삭면 | 2.5 | 한 번 이상의 정밀 선반, 밀링, 평삭, 연삭, 드릴링, 리밍, 리머링, 줄질 등의 절삭 가공으로 얻어진 표면으로, 촉감상 매우 매끄럽지만 시각적으로는 희미한 가공 흔적이 구별됩니다. | 2.5 a | 10.0 s | 10.0 z |

| 3.2 a | 12.5 s | 12.5 z | |||

| 4.0 a | 16 s | 16 z | |||

| 5.0 a | 20 s | 20 z | |||

| 6.3 a | 25 s | 25 z | |||

| 8.0 a | 32 s | 32 z | |||

| 10.0 a | 40 s | 40 z | |||

| 조절삭면 | 8 | 거친 선반, 밀링, 평삭, 연삭, 드릴링, 리밍 또는 줄질 등의 절삭 가공을 한 번 이상 수행하여 얻어진 표면으로, 촉감과 시각 모두에서 뚜렷한 가공 흔적을 식별할 수 있습니다. | 12.5 a | 50 s | 50 z |

| 16.0 a | 63 s | 63 z | |||

| 20 a | 80 s | 80 z | |||

| 25 a | 100 s | 100 z | |||

| 32 a | 125 s | 125 z | |||

| 40 a | 160 s | 160 z | |||

| 50 a | 200 s | 200 z | |||

| 63 a | 250 s | 250 z | |||

| 80 a | 320 s | 320 z | |||

| 원형 소재면 | 25 또는 그 이상 | 일반적인 주조, 단조, 다이캐스팅, 압연, 가스 절단 또는 아크 절단 등의 절삭 없이 형성된 표면으로, 필요 시 버를 제거할 수 있으나 표면의 흑피는 그대로 남아 있을 수 있습니다. | 100 a | 400 s | 400 z |

| 125 a | 500 s | 500 z | |||

표면 조도 및 광택도 비교표

| 등급 코드 | RA | RZ |

| △14 | ≤0.01 um | ≤0.05 um |

| △13 | >0.01~0.02 um | >0.05~0.1 um |

| △12 | >0.02-0.04 um | >0.1 ~0.2 um |

| △11 | >0.04-0.08 um | >0.2 ~0.4 um |

| △10 | >0.08~0.16 um | >0.4-0.8 um |

| △9 | >0.16~0.32 um | >0.8~1.6 um |

| △8 | >0.32 ~0.63 um | >1.6-3.2 um |

| △7 | >0.63~1.25 um | >3.2~6.3 um |

| △6 | >1.25~2.5 um | >6.3~10 um |

| △5 | >2.5~5 um | >10~20 um |

| △4 | >5~10 um | >20~40 um |

| △3 | >10~20 um | >40~80 um |

| △2 | >20-40 um | >80~160 um |

| △1 | >40~80 um | >160~320 um |

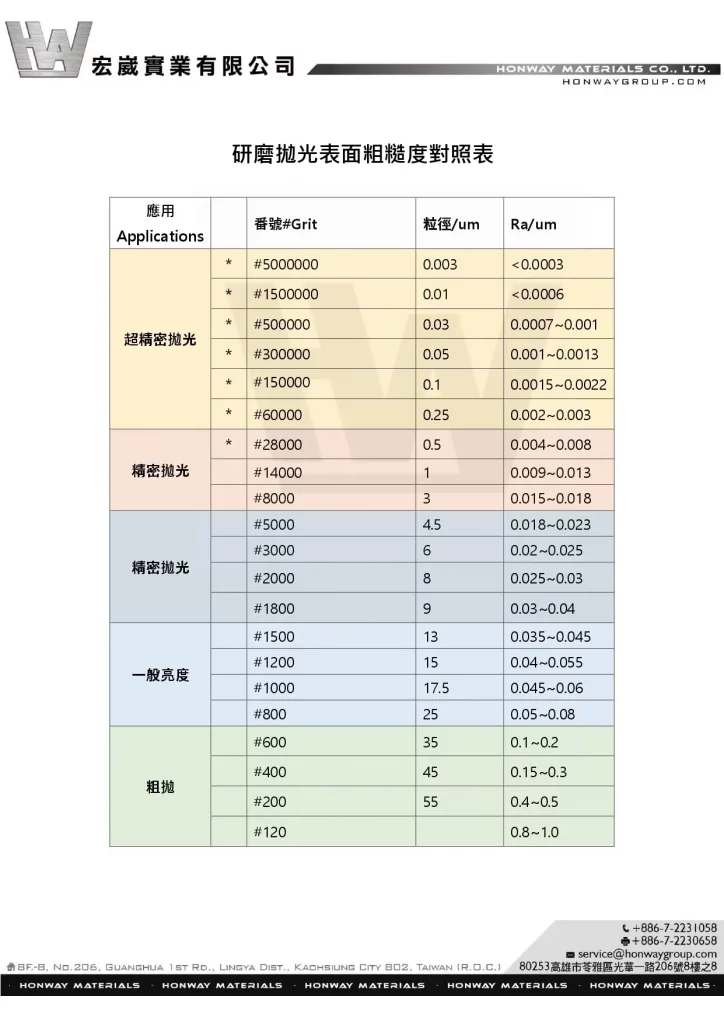

연마 폴리싱 및 표면 조도 비교표

행동

- 1. 현재 측정된 표면 조도가 귀하의 기대 목표에 도달했습니까?

- 2. 어떻게 해결할 것인가 – 해결 방안>>> 6가지 금형 폴리싱 솔루션, 몇 가지를 알고 계신가요?

- 3. 실행 >>> 폴리싱 연마재、폴리싱 장비、폴리싱 도구

- 4.복기

본문을 모두 읽었는데도 여전히 가장 적합한 제품을 어떻게 선택해야 할지 모르시겠다면,

언제든지 저희에게 문의해 주십시오. 전문 상담원이 친절하게 안내해 드리겠습니다.

맞춤 견적이 필요하신 경우에도 언제든지 연락 주시기 바랍니다.

고객센터 운영시간: 월요일 ~ 금요일 09:00 ~ 18:00

전화번호:07 223 1058

궁금한 주제가 있거나 전화로 설명하기 어려운 내용이 있다면, 언제든지 페이스북 메시지로 편하게 문의해 주세요~

HONWAY 페이스북:https://www.facebook.com/honwaygroup

관심 있을 만한 글…

[wpb-random-posts]