目錄

前書き

「表面粗さ」とは、表面が粗いか、粗くないか、滑らかか、滑らかでないかということであり、生産から製造に至るまで、私たちの生活と密接に関係している。 つまり、「すべてを極限まで滑らかにするのではなく、「適切な粗さ 」を追求する必要性を理解すること」である。

なぜですか?

というのも、RA値を低く設定して加工すると、労力、時間、コストが2倍、また2倍になる可能性があるからだ。

だから、現在の加工オプションの中で最も効率的な、適切な粗さを選択する方がいい。

製品を製造・加工する際には、表面の品質が非常に重要です。 表面粗さと仕上げは2つの主要な指標ですが、意味と測定値は異なります。

表面粗さ:表面の小さな起伏や凹凸を指し、製品の機能や耐久性に影響を与える可能性があり、Raのような数値で表されることがよくあります。

仕上げ面:表面がどれだけ滑らかで、光をどれだけ反射するかを示します。 表面が滑らかであるほど、仕上がりが高くなり、製品がより明るく光沢のある外観になります。

粗さは仕上がりに影響します:表面が粗いほど、光は反射するのではなく散乱するため、仕上がりは低くなります。 逆に、粗さが低いと表面が滑らかになり、仕上がりが向上し、製品の見た目がより高級になります。

希望の仕上がりを達成するためには、多くの場合、処理に専門的な研磨素材を使用する必要があります。 これらの研磨材は、表面の微細な凹凸を効果的に除去し、表面を滑らかにし、仕上がりを向上させます。 粗さ、仕上げ、および研磨材料を使用して表面品質を向上させる方法を理解することは、高品質の製品を作成するために重要です。 製品の性能や外観を向上させるためであっても、表面粗さを制御し、適切な仕上げを達成することは重要なステップです。

表面粗さの比較表

| 表面状態 | ベースの長さ | 説明 | 表面粗さ | ||

| RAの | RY(Rmax) | RZ | |||

| 超光沢 | 0.08 | 超光沢加工法で得られる表面は、鏡のように滑らかです。 | 0.010 a | 0.040 s | 0.040 z |

| 0.012 a | 0.050 s | 0.050 z | |||

| 0.016 a | 0.063 s | 0.063 z | |||

| 0.020 a | 0.080 s | 0.080 z | |||

| 0.25 | 0.020 a | 0.080 s | 0.080 z | ||

| 0.025 a | 0.100 s | 0.100 z | |||

| 0.032 a | 0.125 s | 0.125 z | |||

| 0.040 a | 0.16秒 | 0.16 z | |||

| 0.050 a | 0.20 s | 0.20 z | |||

| 0.063 a | 0.25 s | 0.25 z | |||

| 0.080 a | 0.32 s | 0.32 z | |||

| 0.100 A | 0.40 s | 0.40 Z | |||

| 精表面仕上げ | 0.8 | 1つ以上の精密旋削、フライス加工、研削、エナメル加工、研磨、削り取り、ねじ曲げ、ボーリング、およびその他の切りくず切断方法によって得られる表面の触覚または視覚によって、処理されたナイフマークを区別することはほとんど不可能です。 | 2.5 a | 10.0 s | 10.0 z |

| 3.2 a | 12.5 s | 12.5 z | |||

| 4.0 a | 16 s | 16 Z | |||

| 5.0 a | 20 s | 20 z | |||

| 6.3 a | 25秒 | 25 Z | |||

| 8.0 あ | 32秒 | 32 Z | |||

| 10.0 a | 40 s | 40 z | |||

| 細表面仕上げ | 2.5 | 1つ以上の細かく回転させ、フライス加工し、平削りにし、研削し、穴を開け、借り、ねじり、またはヤスリをかけた、およびその他の切りくず切断プロセスによって得られる表面は、触覚によって非常に滑らかに見えますが、ぼやけたナイフの跡はまだ視覚によって区別できます。 | 2.5 a | 10.0 s | 10.0 z |

| 3.2 a | 12.5 s | 12.5 z | |||

| 4.0 a | 16 s | 16 Z | |||

| 5.0 a | 20 s | 20 z | |||

| 6.3 a | 25秒 | 25 Z | |||

| 8.0 あ | 32秒 | 32 Z | |||

| 10.0 a | 40 s | 40 z | |||

| 粗表面仕上げ | 8 | 1つ以上の荒削り、フライス加工、平削り、研削、穴あけ、ボーリング、ヤスリがけ、およびその他の切りくず切断によって得られる表面は、残留の明らかなナイフマークを区別するために触覚的かつ視覚的にすることができます。 | 12.5 あ | 50秒 | 50 Z |

| 16.0 a | 63秒 | 63 Z | |||

| 20 a | 80秒 | 80 Z | |||

| 25 a | 100秒 | 100 z | |||

| 32 a | 125秒 | 125 Z | |||

| 40 a | 160秒 | 160 z | |||

| 50 a | 200秒 | 200 z | |||

| 63 a | 250秒 | 250 z | |||

| 80 A | 320秒 | 320 z | |||

| 光学胚表面 | 25と25以上 | 一般に、鋳造、鍛造、ダイカスト、圧延、ガス炎、アーク切断などのチップレス加工方法によって得られた表面は、必要に応じて修復できますが、黒いブランクはまだ保持できます。 | 100 a | 400 s | 400 z |

| 125 a | 500秒 | 500 z | |||

表面粗さと仕上げ面の比較表

| レベルコード | RAの | RZ |

| △14 | ≤0.01μm | ≤0.05μm |

| △13 | >0.01~0.02 um | >0.05~0.1 um |

| △12 | >0.02-0.04 um | >0.1 ~0.2 um |

| △11 | >0.04-0.08 um | >0.2 ~0.4 um |

| △10 | >0.08~0.16 um | >0.4-0.8μm |

| △9 | >0.16~0.32 um | >0.8~1.6μm |

| △8 | >0.32 ~0.63 um | >1.6-3.2ウム |

| △7 | >0.63~1.25 um | >3.2~6.3μm |

| △6 | >1.25~2.5μm | >6.3~10μm |

| △5 | >2.5~5μm | >10~20μm |

| △4 | >5~10μm | >20~40 um |

| △3 | >10~20μm | >40~80 um |

| △2 | >20-40 um | >80~160μm |

| (1)1 | >40~80 um | >160~320μm |

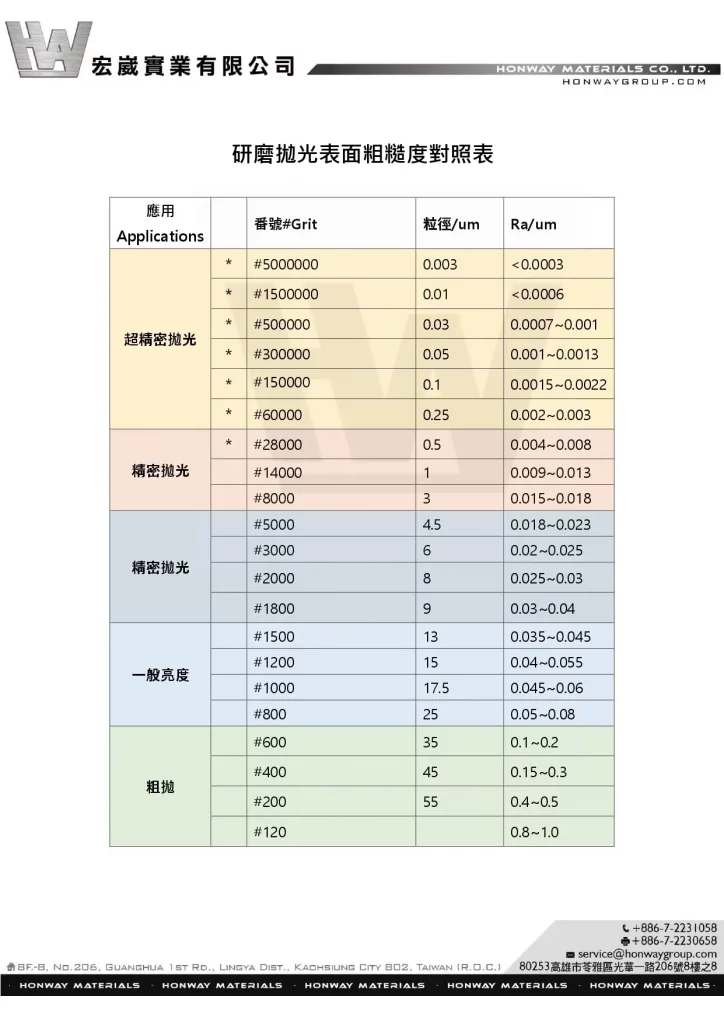

研削・琢磨・表面粗さ比較表

行動

- 1. 現在測定されている表面粗さが、期待される目標を満たしているかどうか

- 2.解決策を解く方法>>>6種類の金型研磨のうち、いくつ知っていますか?

- 3.研磨研磨剤、研磨装置、研磨工具>>>を行います

- 4.査読者

この記事を読んでも、まだ最適なものの選び方がわからないという人は、ぜひ参考にしてほしい。

どんな質問に答えるために、ぜひ私達に連絡する。

オーダーメイドのお見積もりについては、お気軽にお問い合わせください。

カスタマーサービス営業時間:月~金 09:00~18:00(台湾時間)

電話番号: +8867 223 1058

知りたいテーマや、電話ではっきりしない部分があれば、Facebookにプライベートメッセージを送ってもいいですよ

Honway臉書:https://www.facebook.com/honwaygroup

興味がありそうな記事…

[wpb-random-posts]