A medida que la inteligencia artificial (IA) se extiende por todo el mundo, la demanda de rendimiento de chips para modelos de lenguaje de gran tamaño y computación de alto rendimiento (HPC) crece exponencialmente. Sin embargo, la industria de los semiconductores se enfrenta a una dura realidad física: la Ley de Moore está llegando gradualmente a su fin.

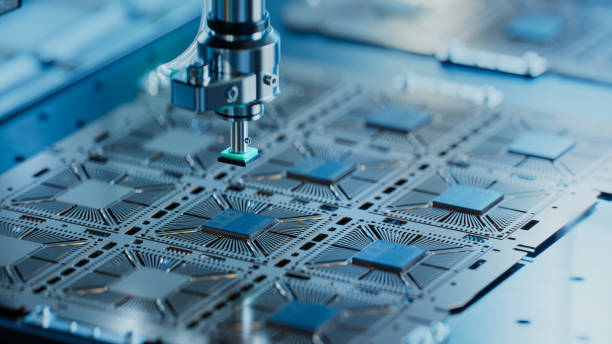

Para comprimir más transistores en un espacio limitado, los fabricantes de chips han pasado de los diseños planos 2D al apilamiento 3D, y el factor decisivo en esta carrera ha pasado de la propia fabricación de chips al «encapsulado avanzado». En esta revolución tecnológica, está surgiendo una tecnología considerada revolucionaria: los sustratos de vidrio. Los principales fabricantes también están elaborando planes similares, con una producción en masa prevista entre 2026 y 2030. ¿Qué son exactamente los sustratos de vidrio? ¿Por qué pueden convertirse en la salvación de la era de la IA? Este artículo le ofrecerá un análisis en profundidad.

Tabla de contenido

Rompiendo los límites del embalaje: evolución tecnológica de los soportes orgánicos a los sustratos de vidrio

El sustrato de oblea es una base indispensable en los procesos de encapsulado de semiconductores, ya que se utiliza para fijar las matrices y conectar circuitos externos. Cuantos más chips admita un sustrato, mayor será el número total de transistores y el rendimiento. En retrospectiva, los materiales de sustrato han experimentado dos transformaciones importantes: desde los marcos de conductores en la década de 1970, pasando por los sustratos cerámicos que los reemplazaron en la década de 1990, hasta llegar a los sustratos orgánicos, los más populares en la actualidad.

1. Marco de conductores: Esta es la tecnología de empaquetado más tradicional y económica. Consiste en un marco metálico delgado (generalmente de cobre o una aleación de hierro y níquel) con conductores en forma de peine.

- Cómo funciona: el chip se coloca en el centro del marco y las señales del chip se conectan a los pines del marco a través de una conexión por cable.

- Ventajas: Costo extremadamente bajo, buena conductividad eléctrica y térmica y proceso de fabricación maduro.

- Desventajas: Es relativamente grande y no puede manejar chips informáticos avanzados con alta densidad y múltiples contactos.

- Aplicaciones: Se encuentra comúnmente en circuitos integrados de administración de energía, electrónica automotriz y chips de electrodomésticos tradicionales.

2. Sustrato cerámico: Como la alúmina o el nitruro de aluminio, conocidos por su excelente estabilidad térmica y propiedades de aislamiento.

- Características: La cerámica es muy resistente a altas temperaturas y su coeficiente de expansión térmica (CTE) es muy cercano al de la oblea, lo que puede evitar que la oblea se dañe debido a una expansión desigual durante temperaturas alternas de calor y frío.

- Ventajas: Excelente resistencia al calor, buen aislamiento y estabilidad física extremadamente alta en condiciones de alta temperatura y alta presión.

- Desventajas: Es caro, frágil y quebradizo y relativamente complejo de fabricar.

- Aplicaciones: LED de alta potencia, electrónica aeroespacial, módulos de potencia de vehículos eléctricos (IGBT), comunicaciones de alta frecuencia.

3. Sustrato orgánico (sustrato IC): Este es el sustrato más utilizado en smartphones y chips de ordenador convencionales. Los ejemplos más conocidos son el sustrato BT y el sustrato ABF.

- Composición: Está compuesto de resina epoxi y materiales orgánicos como fibra de vidrio.

- ventaja:

- Alta densidad de cableado: puede colocar cableado denso en un área muy pequeña.

- Delgado y ligero: adecuado para dispositivos móviles.

- Desventajas: No disipa el calor tan bien como la cerámica y es propenso a deformarse debido al calor (problema de deformación).

- Aplicaciones: Procesadores de teléfonos móviles, GPU de tarjetas gráficas, CPU de computadoras (los sustratos ABF son actualmente un material estratégico clave).

4. Sustrato de vidrio: Esta es la estrella en ascenso en el campo del embalaje y una tecnología de próxima generación que se está desarrollando activamente.

- Por qué es necesario: A medida que los chips de IA se vuelven más grandes y rápidos, los sustratos orgánicos tradicionales se deformarán debido al calentamiento desigual.

- ventaja:

- Planitud extremadamente alta: puede grabar líneas más finas que las de los sustratos orgánicos.

- Alta estabilidad térmica: No se deforma fácilmente.

- Integración: permite empaquetar varios chips de forma más compacta.

- Desventajas: Barreras técnicas extremadamente altas y costos actualmente elevados.

- Aplicaciones: Futuros chips informáticos de inteligencia artificial de alta gama y procesadores de servidores.

Actualmente, con el crecimiento explosivo de la demanda de IA y computación de alto rendimiento, los sustratos orgánicos convencionales (fabricados con materiales similares a PCB laminados con fibra de vidrio) están mostrando gradualmente sus limitaciones. Si bien los sustratos orgánicos ofrecen ventajas como un procesamiento sencillo y una transmisión de alta velocidad, la diferencia significativa entre sus coeficientes de expansión térmica (CTE) y los del chip es un defecto fatal. A altas temperaturas, la diferencia en las tasas de expansión entre ambos puede provocar fácilmente la ruptura de la conexión. Por lo tanto, para evitar el sobrecalentamiento y la quema, el chip debe ralentizarse forzosamente mediante «estrangulamiento térmico», lo que impide mantener el máximo rendimiento durante períodos prolongados. Además, los materiales orgánicos son propensos a deformarse al escalarse, lo que limita considerablemente la densidad de transistores. Por lo tanto, ha surgido la nueva tecnología de «sustratos de vidrio» para abordar estos problemas.

¿Qué es un sustrato de vidrio?

En pocas palabras, el «sustrato de vidrio» es un nuevo tipo de material de soporte de núcleo utilizado para el encapsulado de chips. Su objetivo es sustituir las resinas orgánicas tradicionales, como los sustratos de resina epoxi termoendurecible ABF, por materiales de vidrio especiales.

En el proceso de empaquetado de chips, el sustrato actúa como una «base», que se utiliza para sujetar los troqueles desnudos cortados de la oblea y conectar el chip a los circuitos externos. Tradicionalmente, se ha evolucionado desde los marcos conductores y los sustratos cerámicos hasta los sustratos de materiales orgánicos más comunes. Los sustratos de vidrio, por otro lado, aprovechan las excelentes propiedades físicas del vidrio y la tecnología de vía a través del vidrio (TGV) para permitir un cableado de circuitos más preciso, lo que los convierte en una tecnología clave para lograr el empaquetado de alta densidad de próxima generación.

Diferencias entre sustratos de vidrio y soportes orgánicos

La siguiente tabla compara en detalle las diferencias entre los sustratos de vidrio de próxima generación y los sustratos orgánicos convencionales actuales (como ABF) en términos de propiedades físicas, rendimiento y comercialización:

| Sustrato de vidrio | Sustrato orgánico (ABF) | |

| Materiales principales | Material de vidrio especial. | Resinas orgánicas (como ABF), laminados tejidos de vidrio. |

| llanura | Extremadamente alta. Sus propiedades ultraplanas son beneficiosas para el enfoque litográfico y el grabado de precisión, reduciendo la probabilidad de distorsión del patrón en un 50 %. | Calidad inferior. La superficie es rugosa y propensa a deformarse durante el procesamiento. |

| Densidad de interconexión | Extremadamente alta (mejora de 10x). El paso de TGV puede ser inferior a 100 micrómetros, lo que permite colocar un 50 % más de chips en la misma área. | Limitado por las propiedades físicas del material, el número de aberturas y la densidad del cableado son mucho menores que los del vidrio. |

| Estabilidad térmica (CTE) | Excelente. Su coeficiente de expansión térmica (CTE) es similar al de las obleas de silicio y soporta temperaturas superiores a 700 °C, lo que lo hace menos propenso a deformarse a altas temperaturas. | Deficiente. La diferencia con el CTE del chip es demasiado grande, lo que lo hace propenso a expandirse y deformarse a altas temperaturas, lo que provoca fallos de conexión. |

| Señal y consumo de energía | Baja pérdida, alta velocidad. Baja constante dieléctrica, baja atenuación de señal; el espesor se puede reducir a la mitad, lo que resulta en un menor consumo de energía. | Las pérdidas de alta frecuencia son significativas. El control de temperatura requiere estrangulamiento térmico, lo que limita el tiempo que el chip puede mantener su máximo rendimiento. |

| Capacidad de tamaño | Se puede fabricar en áreas ultragrandes. Admite tamaños de núcleo grandes, como 120×120 mm, lo que satisface las necesidades de módulos de IA ultragrandes. | Limitaciones de tamaño. Es difícil acomodar más transistores en un tamaño limitado, y los transistores grandes son propensos a deformarse. |

| Madurez y costo de la tecnología | En desarrollo, los costos son relativamente altos. Los desafíos incluyen la perforación de TGV y la adhesión del metal; se espera la producción en masa entre 2026 y 2030. | Se trata de una tecnología madura con costos relativamente bajos. Es fácil de procesar y representa el estándar actual de la industria y la corriente dominante del mercado. |

¿Por qué se ha convertido en una nueva tecnología de interés?

El rápido ascenso de los sustratos de vidrio en la industria de los semiconductores se debe principalmente a las limitaciones físicas de las tecnologías existentes y al deseo de la generación de IA de alcanzar el máximo rendimiento. A medida que la miniaturización de los transistores se acerca a sus límites físicos, el ritmo de avance de la Ley de Moore se ralentiza, lo que impulsa a la industria a recurrir a tecnologías de chiplets y encapsulado 3D para lograr avances. Sin embargo, la enorme potencia de cálculo necesaria para el entrenamiento e inferencia de IA ha provocado un aumento drástico del tamaño del chip y el consumo de energía. Los sustratos tradicionales suelen tener dificultades para superar los retos de la deformación a alta temperatura y la transmisión de señales al soportar encapsulados de área tan grande. Los sustratos de vidrio, con su superior soporte estructural y capacidad de transmisión de señales, abordan a la perfección estos retos, convirtiéndose en un factor crucial para respaldar las tecnologías de encapsulado avanzadas y continuar el crecimiento del rendimiento del chip.

Ventajas de los sustratos de vidrio

En comparación con los materiales tradicionales, los sustratos de vidrio presentan ventajas físicas y eléctricas abrumadoras, principalmente en los siguientes aspectos:

- Máxima planitud y densidad de interconexión: El vidrio ofrece una planitud inigualable, lo que mejora significativamente la profundidad de enfoque en los procesos de fotolitografía y permite un grabado más preciso. Esto permite reducir la separación de las vías (TGV) a una precisión de 100 micrómetros, lo que multiplica directamente por 10 la densidad de interconexión. En la misma área, los sustratos de vidrio pueden alojar un 50 % más de matrices, lo que aumenta significativamente el número de transistores en el encapsulado.

- Excelente estabilidad térmica y fiabilidad: El vidrio soporta temperaturas superiores a 700 °C y su coeficiente de expansión térmica (CTE) es muy similar al de las obleas de silicio. Esto soluciona el problema de la fácil expansión y deformación de los materiales orgánicos tradicionales, reduce la probabilidad de deformación del patrón a altas temperaturas en un 50 %, reduce significativamente el riesgo de rotura de la oblea y garantiza la fiabilidad de la conexión.

- Transmisión de alta velocidad y mantenimiento del máximo rendimiento: al beneficiarse de una baja pérdida dieléctrica y excelentes características de disipación de calor, los sustratos de vidrio no solo transmiten señales más rápido y consumen menos energía, sino que también permiten que los chips mantengan el máximo rendimiento durante un período de tiempo más largo, evitando la reducción forzada de la velocidad debido al sobrecalentamiento (estrangulamiento térmico).

- Potencial de empaquetado más delgado y de mayor tamaño: El espesor del sustrato de vidrio se puede reducir aproximadamente a la mitad, lo que favorece la fabricación de dispositivos más delgados y ligeros. Al mismo tiempo, la industria está desarrollando núcleos de vidrio ultragrandes, como los de 120×120 mm, que superan el límite de tamaño de los sustratos orgánicos y satisfacen a la perfección las necesidades de empaquetado de los módulos ultragrandes de IA.

Aplicaciones de sustratos de vidrio

En base a las ventajas mencionadas, los sustratos de vidrio se utilizarán principalmente en campos con requisitos extremadamente altos de «rendimiento» e «integración»:

- Aceleradores de IA y HPC (Computación de Alto Rendimiento): Esta es la demanda más apremiante. El chippleting de área grande y el apilamiento de memoria de alto ancho de banda (HBM) satisfacen los requisitos de potencia computacional para el entrenamiento de modelos grandes.

- CPO (Óptica de empaquetado común) e integración optoelectrónica: el vidrio es transparente e ideal para integrar guías de ondas ópticas, lo cual es crucial para los centros de datos que buscan interconexiones ópticas de baja latencia y futuras comunicaciones 6G.

- Plataforma avanzada de empaquetado 3D: como placa portadora de núcleo de gran tamaño para distribución en abanico o RDL, admite módulos multichip complejos.

- Electrónica de consumo de alta gama: Aunque actualmente el coste es elevado, a medio y largo plazo, si surge una demanda de portátiles, tablets o móviles más finos y ligeros con disipación de calor extrema, esto también se evaluará e implementará.

Desafíos que enfrentan los sustratos de vidrio en el futuro

A pesar de las prometedoras perspectivas de aplicación de los sustratos de vidrio, aún quedan por superar varios obstáculos tecnológicos e industriales antes de pasar del laboratorio a la producción en masa a gran escala. El mayor desafío reside en las propiedades inherentes del vidrio; su fragilidad dificulta enormemente los procesos de producción y manipulación. Reducir las tasas de rotura y mantener el rendimiento de la línea de producción son problemas que el sector de fabricación debe resolver.

此外,核心的玻璃通孔(TGV)技術也面臨高度複雜性,不僅要在玻璃上精準鑽出微小孔洞並均勻填充金屬導電層,還需克服金屬與玻璃介面附著力較差的問題,確保連接的穩固與可靠。

En cuanto a las pruebas, dado que la mayoría de los equipos de prueba tradicionales están diseñados para materiales opacos, la alta transparencia y las propiedades reflectantes únicas del vidrio pueden provocar fácilmente distorsión o pérdida de señal. Esto obliga a la industria a desarrollar nuevas tecnologías de prueba y medición óptica para garantizar la precisión.

最後,供應鏈的整合與成本控制也是一大阻礙,相較於已相當成熟的有機載板生態系,玻璃基板從材料、設備到封裝廠的協作模式仍處於磨合期,導致初期製造成本居高不下,這些都是未來幾年產業必須共同攻克的艱鉅挑戰。

Más información sobre los consumibles de pulido y rectificado de diamantes Hongway

Para obtener más información sobre cómo Honway puede aportar beneficios innovadores a sus procesos de fabricación de semiconductores, haga clic en el siguiente enlace para explorar nuestra gama completa de consumibles para pulido y esmerilado de diamantes y detalles tecnológicos:

- Serie de líquidos para pulir diamantes nano de Hongway

- Almohadillas de pulido y rectificado de obleas de precisión Hongway

- Muela de rectificado de superficies de obleas Hongway

- Muela abrasiva para chaflanes de obleas de silicio Hongway

- Cuchillo rebanador de obleas electroformadas Hongway

- Cuchillo para cortar obleas Hongwei – cuchillo blando

- Cuchillo para cortar obleas Hongwei – cuchillo duro

También puede comunicarse directamente con nuestro equipo de expertos de Hongwei y le brindaremos la consulta y las soluciones personalizadas más profesionales.

Leer más sobre temas relacionados

- Sustrato de diamante>>>De la joyería a los semiconductores: el diamante juega un papel clave en la próxima generación de materiales conductores térmicos.

- Semiconductor compuesto >>>El arma secreta de la fabricación de precisión de semiconductores: consumibles para pulido y esmerilado de diamantes, que mejoran eficazmente el rendimiento y el desempeño de las obleas.

- Rectificado y pulido de semiconductores>>>Rectificado y pulido en la fabricación de semiconductores: desde la selección de materiales hasta la habilitación de consumibles para procesos excelentes

- Consumibles para rectificado y pulido>>>Consumibles innovadores para rectificado y pulido: impulsando la industria de semiconductores hacia una mayor precisión

- La clave para obtener obleas ultraplanas >>>La ciencia «delgada» del rectificado y pulido de semiconductores: La clave para lograr obleas ultraplanas

- Integración heterogénea y empaquetado avanzado >>>De cara al futuro: cómo ayudan los consumibles de rectificado y pulido Integración heterogénea y empaquetado avanzado

- Pulido de semiconductores compuestos>>>Dominio de la tecnología de pulido de semiconductores compuestos: logro de un alto rendimiento en componentes electrónicos de última generación.

- Molienda de semiconductores compuestos>>>Centrándose en SiC y GaN: avances y desafíos en la tecnología de pulido y rectificado de semiconductores compuestos

En términos de molienda, ofrecemos ajustes personalizados y podemos ajustar la proporción según los requisitos de procesamiento para lograr la máxima eficiencia.

Si después de leer el texto aún no sabes cómo elegir el más adecuado.

Bienvenido a contactarnos, tendremos alguien para responder sus preguntas.

Si necesita un presupuesto personalizado, póngase en contacto con nosotros.

Horario de atención al cliente: lunes a viernes de 09:00 a 18:00

Teléfono: 07 223 1058

Si tienes alguna duda o pregunta sobre el número de teléfono, no dudes en enviar un mensaje privado a Facebook~~

Facebook de Honway: https://www.facebook.com/honwaygroup

Artículos que te pueden interesar…

[wpb-random-posts]