El carburo de silicio (SiC) y el nitruro de galio (GaN), como semiconductores de banda ancha de última generación (WBGS), están revolucionando el panorama de aplicaciones de los materiales de silicio tradicionales. Entre sus ventajas se incluyen su capacidad para soportar altas temperaturas, altos voltajes, altas frecuencias y bajas pérdidas, lo que los hace especialmente adecuados para aplicaciones de alto rendimiento, como vehículos eléctricos, comunicaciones 5G/6G, energías renovables y carga rápida. En comparación con el silicio, el carburo de silicio y el nitruro de galio mantienen un funcionamiento estable en condiciones más extremas, al tiempo que reducen sustancialmente la disipación de energía, lo que impulsa a la industria mundial de semiconductores hacia una nueva fase.

Tabla de contenido

Ventajas del carburo de silicio y el nitruro de galio

El carburo de silicio (SiC) y el nitruro de galio (GaN), aunque ambos pertenecen a la categoría de semiconductores compuestos, presentan ventajas materiales insustituibles en el campo de la electrónica de alto rendimiento.

Carburo de silicio SiC

- Alto voltaje de ruptura: capaz de soportar voltajes significativamente más altos que el silicio, lo que lo hace adecuado para aplicaciones de alta tensión.

- Alta conductividad térmica: excelente eficiencia en la disipación del calor, lo que permite un funcionamiento estable en entornos con altas temperaturas.

- Baja resistencia: reduce la pérdida de energía y mejora la eficiencia del sistema.

Nitruro de galio GaN

- Alta movilidad de electrones: rápida velocidad de conmutación, adecuada para aplicaciones de alta frecuencia.

- Características de alta frecuencia: admite un funcionamiento a nivel de GHz, lo que reduce el tamaño de los componentes y mejora la eficiencia de conversión.

- Bajos requisitos de disipación térmica: reduce el tamaño y el coste de los sistemas de gestión térmica.

Ambos no solo superan las limitaciones de los materiales tradicionales basados en silicio en términos de potencia y frecuencia, sino que también sientan las bases fundamentales para sistemas electrónicos avanzados que son altamente eficientes y de bajo consumo energético.

Procesos clave para la fabricación de nitruro de galio: electrólisis pirolítica en alto vacío y proceso térmico con amoníaco.

La tecnología de crecimiento del sustrato para el nitruro de galio determina su rendimiento y coste:

Epitaxia en fase gaseosa hidrogenada(HVPE)

- Utilizando gas hidrógeno como gas portador, el cloruro de hidrógeno (HCl) reacciona con el galio (Ga) para formar cloruro de galio (GaCl), que a continuación reacciona con el amoníaco (NH₃) para producir cristales de GaN.

- La temperatura del proceso es de aproximadamente 1000 °C, lo que permite el rápido crecimiento de grandes cantidades de GaN.

- Desventajas: Propenso a desarrollar grietas y defectos en la red cristalina, lo que da lugar a una menor calidad del cristal.

Proceso térmico con amoníaco(Ammonothermal)

- Al utilizar amoníaco supercrítico como disolvente, posee simultáneamente la capacidad de disolución de un líquido y la difusividad de un gas en condiciones de alta presión y alta temperatura.

- Thông qua quá trình hòa tan gallium bằng amoniac và lắng đọng để tạo ra tinh thể GaN.

- Ventajas: Temperatura más baja, menor consumo de energía y densidad de defectos mínima, lo que lo hace adecuado para aplicaciones de alta calidad.

- Desventajas: Tasa de crecimiento lenta, proceso de fabricación relativamente complejo.

Procesos clave para la producción de carburo de silicio: método de sublimación y tecnología de crecimiento epitaxial.

El proceso de fabricación del carburo de silicio (SiC) es largo y muy complejo, y cada paso, desde el crecimiento del sustrato hasta la fabricación del dispositivo de potencia, presenta retos importantes.

Fabricación de sustratos: Método de transferencia física de vapor – Proceso de sublimación PVT

Actualmente, esta es la tecnología más utilizada para producir sustratos de carburo de silicio, y los aspectos clave y retos del proceso son los siguientes:

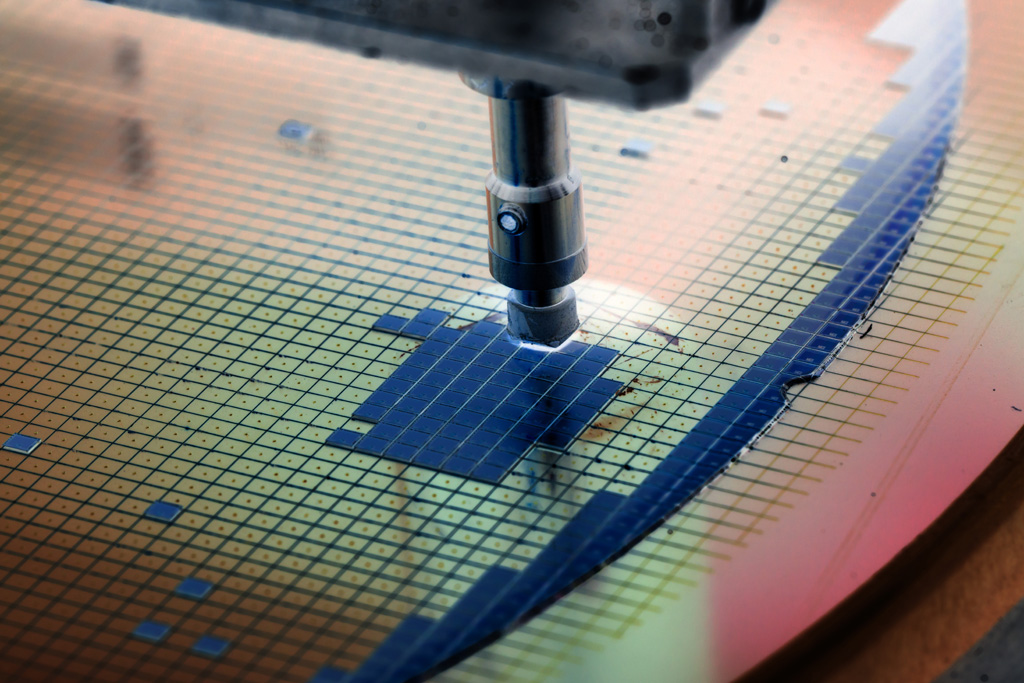

- Principio del proceso: sublimar polvo de SiC en un entorno sellado a alta temperatura (aproximadamente 2200 °C) y baja presión, permitiendo que su vapor se condense y se adhiera al entrar en contacto con semillas de cristal de SiC, lo que da lugar al crecimiento de cristales de SiC.

- Alta dificultad y larga duración: mientras que los lingotes de silicio (Si) pueden crecer varios metros en solo unos días, los lingotes de carburo de silicio (SiC) necesitan entre dos y tres semanas para crecer menos de 10 centímetros. Además, la calidad del crecimiento cristalino no se puede supervisar en tiempo real durante el proceso, por lo que la confirmación final solo se puede realizar una vez finalizado.

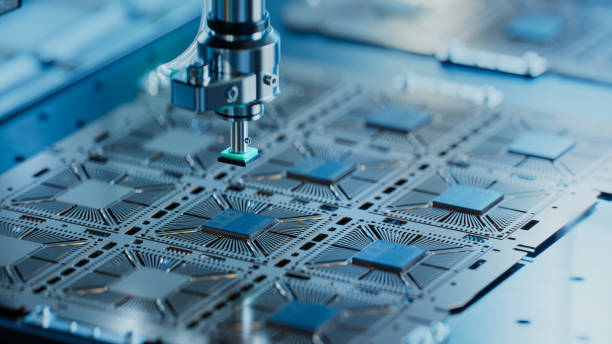

- Procesamiento posterior: Una vez completado el crecimiento del cristal, el material debe someterse a múltiples etapas, incluyendo corte, esmerilado y pulido, para producir sustratos con superficies lisas que cumplan con las especificaciones.

Etapa epitaxial: nueva cristalización sobre el sustrato.

Tras la fabricación del sustrato, se debe realizar un paso de epitaxia para hacer crecer una nueva capa cristalina sobre el sustrato de SiC, formando así la estructura del dispositivo de potencia.

- Alineación técnica: Taiwán ha alcanzado la paridad con los estándares internacionales en las tecnologías fundamentales del proceso de crecimiento epitaxial.

- Diseño de componentes y nuevos procesos: Sin embargo, el diseño y la tecnología de procesos de los componentes de potencia de SiC están interrelacionados. Los nuevos diseños de componentes a menudo requieren el desarrollo de nuevas tecnologías de procesos correspondientes, un área en la que Taiwán aún necesita más tiempo para acumular experiencia.

El desafío «extremo» del esmerilado y pulido del carburo de silicio y el nitruro de galio

En los procesos de fabricación de dispositivos de potencia de alto rendimiento y componentes de alta frecuencia, aunque el SiC y el GaN poseen propiedades materiales excepcionales, su dureza, fragilidad e inercia química excepcionales hacen que el esmerilado y el pulido sean los cuellos de botella técnicos de todo el proceso. Para ilustrar más claramente los retos a los que se enfrenta cada material en el proceso final, a continuación se enumeran por separado las cuatro principales dificultades que pueden encontrar el SiC y el GaN durante el esmerilado y el pulido:

Retos del rectificado y pulido del carburo de silicio (SiC)

- Dureza y fragilidad excepcionalmente altas: con una dureza Mohs de 9,2, cercana a la dureza del diamante, junto con una alta fragilidad, el SiC presenta una baja eficiencia de rectificado. Durante el mecanizado, incluso un pequeño descuido puede provocar microfisuras o astillamiento de la oblea, lo que reduce el rendimiento de la misma.

- Inertia química: La superficie del carburo de silicio presenta una estabilidad química excepcional, lo que hace que las pastas CMP convencionales sean en gran medida ineficaces. Es necesario introducir agentes oxidantes altamente reactivos o partículas catalizadas por metales para formar una capa oxidada adecuada para su eliminación.

- Estructuras cristalinas y defectos: Las estructuras polimórficas, como 6H-SiC y 4H-SiC, presentan anisotropía, lo que da lugar a variaciones significativas en las velocidades de molienda. Los defectos, como los microtubos y las dislocaciones apiladas, tienden a amplificarse durante el procesamiento, lo que reduce el rendimiento de los procesos posteriores.

- Requisitos de integridad de la superficie: los componentes de potencia muestran una sensibilidad extrema a la planitud de la superficie y a la densidad de defectos, con desviaciones de rugosidad a nivel atómico que pueden afectar al voltaje de ruptura, la corriente de fuga y la fiabilidad.

Retos en el rectificado y pulido del nitruro de galio (GaN)

- Alta dureza y fragilidad: con una dureza Mohs de aproximadamente 9, el GaN presenta una baja maquinabilidad y una alta fragilidad, lo que hace que las obleas delgadas sean propensas a fracturarse o astillarse. Este riesgo se acentúa especialmente durante el procesamiento de obleas de gran diámetro.

- Estabilidad química: el GaN presenta inercia química frente a soluciones ácidas y alcalinas. El pulido químico-mecánico (CMP) por sí solo muestra una baja eficiencia de eliminación y requiere la integración con reacciones redox específicas o luz ultravioleta para promover las reacciones superficiales.

- Estructura cristalina y problemas de epitaxia heterogénea: La mayor parte del GaN se cultiva mediante epitaxia heterogénea, lo que provoca un alto estrés interfacial y una elevada densidad de defectos. Esto da lugar a tasas de eliminación desiguales durante el pulido, lo que facilita la formación de escalones o depresiones localizadas.

- Requisitos de calidad de la superficie y la interfaz: Los componentes de RF de alta frecuencia y alta potencia exigen unos estándares excepcionalmente altos en cuanto a la rugosidad de la superficie y la interfaz. Los arañazos a nivel atómico o las partículas residuales pueden comprometer la estabilidad y el rendimiento energético de los componentes.

Superando los retos de dureza del carburo de silicio y el nitruro de galio: soluciones de rectificado y pulido de precisión de Hongwei

A medida que los materiales semiconductores compuestos, como el carburo de silicio y el nitruro de galio, se van imponiendo cada vez más, especialmente en la transición hacia las obleas de 8 pulgadas, su excepcional dureza y fragilidad plantean importantes retos a las técnicas convencionales de rectificado y pulido. Con una dureza Mohs que oscila entre 9,2 y 9,6, estos materiales causan fácilmente daños en la superficie y el subsuelo de las obleas, provocan deformaciones y afectan negativamente al rendimiento posterior de los dispositivos.

Hongwei Industrial aborda las características físicas del SiC y el GaN centrándose en los consumibles, el control de procesos y el diseño de equipos para ofrecer soluciones integrales de rectificado y pulido. Esto ayuda a la industria a superar los cuellos de botella, lograr una calidad de proceso estable y alcanzar altas tasas de rendimiento.

Etapa de molienda: control estable desde molienda gruesa hasta molienda fina

Las herramientas de rectificado convencionales suelen encontrar problemas como tiempos de procesamiento prolongados, daños excesivos en la superficie subyacente (SSD) y espesores irregulares al trabajar con SiC y GaN. Hongwei aborda eficazmente estos retos mediante los siguientes consumibles avanzados:

- Muelas abrasivas específicas para obleas: gracias a su fórmula de alta dureza y resistencia al desgaste, estas muelas eliminan rápidamente el material y suprimen eficazmente la formación de microfisuras, minimizando así los daños en la superficie y la subsuperficie.

- Almohadilla de rectificado Hongwei: garantiza una distribución estable de la presión para evitar la deformación de las obleas durante el rectificado, controlando con precisión la variación de espesor (TTV) y la deformación, lo que establece una base sólida para los procesos posteriores.

- Líquido de pulido con nanodiamantes: Diseñado específicamente para materiales de alta dureza, esta fórmula emplea la modificación de la estructura superficial y partículas esféricas de diamante para reducir sustancialmente los arañazos y las tensiones residuales del pulido, aliviando así la carga de los procesos CMP posteriores.

- Revestimiento CMP: Durante el proceso CMP, el revestimiento utiliza diamantes u otras partículas de alta dureza para revestir con precisión la almohadilla de pulido, eliminando residuos y depósitos químicos, restaurando la rugosidad de la superficie y evitando el vidriado causado por el uso a largo plazo que afecta la eficiencia de eliminación.

Pulido CMP: cómo conseguir superficies ultraplanas y sin daños

El rendimiento de los dispositivos SiC y GaN depende en gran medida de la planitud de la superficie de la oblea y del control de defectos. Las soluciones de pulido químico-mecánico (CMP) de Hongwei están diseñadas específicamente para el pulido de grado espejo de semiconductores compuestos:

- Almohadilla de pulido CMP de cinco capas: con un innovador diseño de estructura de cinco capas, ofrece una rigidez y una capacidad de regulación de la presión excepcionales, lo que permite controlar eficazmente las tasas de eliminación de material para garantizar la uniformidad de la superficie. Su diseño de textura microporosa y ranurada mejora el flujo de la pasta abrasiva y reduce el riesgo de arañazos.

- Afiladora CMP: Utiliza partículas de alta dureza, como el diamante, para afilar con precisión la almohadilla de pulido, eliminando los residuos generados durante el procesamiento. Esto evita la aparición de esmalte, lo que garantiza que la almohadilla de pulido mantenga una fuerza de corte y una eficiencia de eliminación constantes.

Solución de pulido: grabado químico de precisión y selectividad de materiales

En los procesos CMP para SiC y GaN, el grabado químico y la selectividad de los materiales son factores críticos que determinan la calidad final de la superficie. Hongwei ofrece formulaciones personalizadas para garantizar un alto rendimiento y bajos índices de defectos:

- Líquido especializado para pulido con diamante: Diseñado específicamente para el pulido de semiconductores compuestos, incorpora optimización de la microestructura superficial y partículas esféricas de diamante. Minimiza eficazmente los arañazos de procesamiento y los daños subsuperficiales para lograr un pulido no destructivo, lo que mejora la disipación térmica y la fiabilidad de los dispositivos de potencia.

En resumen, Hongwei Precision ofrece soluciones de proceso de alto rendimiento y baja tasa de defectos diseñadas específicamente para SiC y GaN mediante la integración de consumibles clave, como pasta abrasiva de diamante, muelas abrasivas especializadas y almohadillas de pulido CMP. Esto acelera la producción en masa y la aplicación de estos materiales avanzados en dispositivos de potencia, comunicaciones de RF y sectores de embalaje avanzado.

Las amplias perspectivas del carburo de silicio y el nitruro de galio y la innovación continua en la tecnología de pulido

Con la creciente demanda de componentes de alta potencia y alta frecuencia, las perspectivas de aplicación del SiC y el GaN se están ampliando significativamente. El SiC, gracias a sus características de alta eficiencia y bajo consumo energético, se ha convertido en un componente fundamental de la infraestructura de recarga de vehículos eléctricos y de los sistemas de alimentación a bordo. El GaN, con sus capacidades de alta frecuencia y baja pérdida de potencia, se utiliza ampliamente en los módulos de radiofrecuencia 5G de última generación y en los amplificadores de potencia de radiofrecuencia. Además, ambos materiales demuestran una resistencia excepcional a las altas temperaturas, tolerancia a la radiación y capacidad para manejar alta potencia en campos de vanguardia como el aeroespacial, las comunicaciones por satélite y los sistemas de radar de alta energía.

En respuesta a la rápida expansión de las demandas de aplicación, las tecnologías de rectificado y pulido deben seguir avanzando. Los retos futuros incluyen lograr un procesamiento uniforme de obleas de SiC de gran tamaño, un control preciso de los defectos en las obleas heteroepitaxiales de GaN y la realización de un pulido a nanoescala con bajo nivel de daños. Al mismo tiempo, la integración de procesos inteligentes con control automatizado será fundamental para mejorar la eficiencia, la estabilidad y las tasas de rendimiento. Hongwei seguirá invirtiendo en I+D, integrando consumibles patentados con procesos inteligentes para impulsar la innovación en las tecnologías de pulido de SiC y GaN, facilitando así la producción en masa de componentes semiconductores de alto rendimiento.

Más información sobre los consumibles de pulido y rectificado de diamantes Hongway

Para obtener más información sobre cómo Honway puede aportar beneficios innovadores a sus procesos de fabricación de semiconductores, haga clic en el siguiente enlace para explorar nuestra gama completa de consumibles para pulido y esmerilado de diamantes y detalles tecnológicos:

- Serie de líquidos para pulir diamantes nano de Hongway

- Almohadillas de pulido y rectificado de obleas de precisión Hongway

- Muela de rectificado de superficies de obleas Hongway

- Muela abrasiva para chaflanes de obleas de silicio Hongway

- Cuchillo rebanador de obleas electroformadas Hongway

- Cuchillo para cortar obleas Hongwei – cuchillo blando

- Cuchillo para cortar obleas Hongwei – cuchillo duro

También puede comunicarse directamente con nuestro equipo de expertos de Hongwei y le brindaremos la consulta y las soluciones personalizadas más profesionales.

Leer más sobre temas relacionados

- Sustrato de diamante>>>De la joyería a los semiconductores: el diamante juega un papel clave en la próxima generación de materiales conductores térmicos.

- Semiconductor compuesto >>>El arma secreta de la fabricación de precisión de semiconductores: consumibles para pulido y esmerilado de diamantes, que mejoran eficazmente el rendimiento y el desempeño de las obleas.

- Rectificado y pulido de semiconductores>>>Rectificado y pulido en la fabricación de semiconductores: desde la selección de materiales hasta la habilitación de consumibles para procesos excelentes

- Consumibles para rectificado y pulido>>>Consumibles innovadores para rectificado y pulido: impulsando la industria de semiconductores hacia una mayor precisión

- La clave para obtener obleas ultraplanas >>>La ciencia «delgada» del rectificado y pulido de semiconductores: La clave para lograr obleas ultraplanas

- Integración heterogénea y empaquetado avanzado >>>De cara al futuro: cómo ayudan los consumibles de rectificado y pulido Integración heterogénea y empaquetado avanzado

- Pulido de semiconductores compuestos>>>Dominio de la tecnología de pulido de semiconductores compuestos: logro de un alto rendimiento en componentes electrónicos de última generación.

En términos de molienda, ofrecemos ajustes personalizados y podemos ajustar la proporción según los requisitos de procesamiento para lograr la máxima eficiencia.

Si después de leer el texto aún no sabes cómo elegir el más adecuado.

Bienvenido a contactarnos, tendremos alguien para responder sus preguntas.

Si necesita un presupuesto personalizado, póngase en contacto con nosotros.

Horario de atención al cliente: lunes a viernes de 09:00 a 18:00

Teléfono: 07 223 1058

Si tienes alguna duda o pregunta sobre el número de teléfono, no dudes en enviar un mensaje privado a Facebook~~

Facebook de Honway: https://www.facebook.com/honwaygroup

Artículos que te pueden interesar…

[wpb-random-posts]