En el panorama tecnológico mundial, Taiwán es conocido como la «isla de silicio», no solo por su formidable capacidad de fabricación de chips, sino también por su papel fundamental en la cadena de suministro mundial de semiconductores. Sin embargo, ¿alguna vez ha pensado que los chips que alimentan los teléfonos inteligentes, los servidores de inteligencia artificial, los vehículos autónomos y otros dispositivos de vanguardia tienen su origen en la arena que pisamos?

Tabla de contenido

¿De dónde viene el silicio? La respuesta se encuentra bajo tus pies, en la playa.

El silicio es un material fundamental en la fabricación de semiconductores, pero no se encuentra directamente en la naturaleza. En cambio, se distribuye ampliamente en la arena en forma de dióxido de silicio (SiO₂). Esto da un significado concreto a la poética frase «un grano de arena contiene un mundo» dentro de la industria de los semiconductores.

Aunque la arena común también contiene silicio, la tecnología moderna exige materiales de pureza extremadamente alta. Por consiguiente, la industria de los semiconductores utiliza principalmente una materia prima especializada conocida como «arena de cuarzo» o «arena de sílice». Esta arena proviene de vetas de granito y cuarzo erosionadas, y alcanza un contenido de silicio de hasta el 95 %. No solo posee un mínimo de impurezas, sino que sus propiedades físicas también son más adecuadas para los procesos posteriores de refinado y crecimiento de cristales.

Proceso de cristalización: Arena de cuarzo → Silicio de grado metalúrgico → Polisilicio

Para transformar el dióxido de silicio presente en la arena de cuarzo en obleas de silicio utilizables se requieren tres procesos meticulosos, que constituyen el refinamiento definitivo de la «alquimia de la cristalización» moderna.

- Reducción a alta temperatura

Los átomos de silicio y oxígeno del dióxido de silicio están fuertemente unidos, lo que lo hace inadecuado para su uso directo. Por lo tanto, en un horno de arco eléctrico que funciona a temperaturas superiores a 1800 °C, reacciona con el carbono (como el carbón o las virutas de madera) para producir silicio de grado metalúrgico (MG-Si). La reacción de reducción es: SiO₂ + 2C → Si + 2CO↑, lo que da como resultado una pureza del 98-99 %. Si bien esta etapa es suficiente para materiales de construcción industriales, como aleaciones y materiales de construcción, no alcanza la alta pureza requerida para los semiconductores. - Refinado químico de procesos Siemens

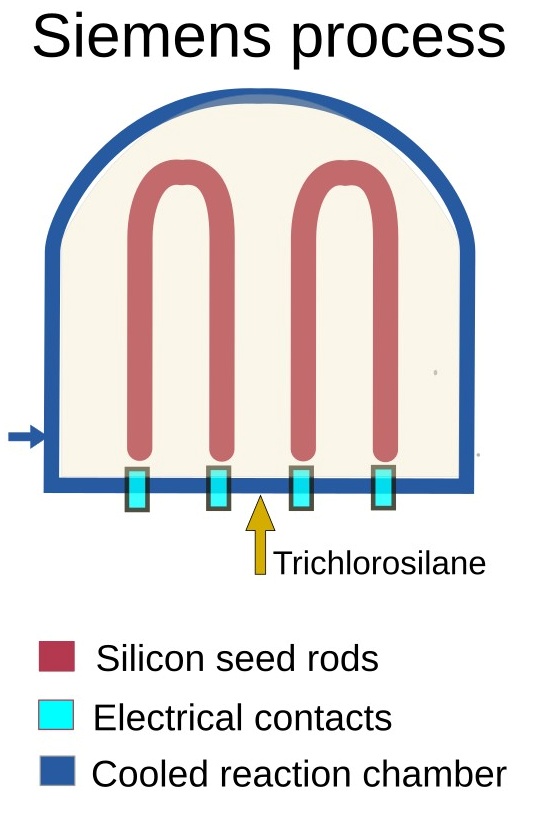

Para alcanzar una pureza superior al 99 %, el MG-Si debe clorarse primero para convertirlo en triclorosilano (SiHCl₃). A continuación, este compuesto se somete al proceso Siemens (también conocido como deposición química en fase vapor, CVD) dentro de un reactor sellado con campana de vidrio. Aquí, el triclorosilano se calienta a aproximadamente 1100 °C, lo que provoca su vaporización. A través de reacciones de reducción en este entorno de alta temperatura, el silicio se libera de la fase gaseosa y se deposita lentamente sobre las varillas calefactoras o las superficies del horno. Este proceso forma progresivamente estructuras cristalinas con una estabilidad excepcional y un mínimo de impurezas, lo que da como resultado polisilicio de alta pureza.

Este proceso alcanza una pureza de grado 11N (99,999999999 %), Esta tecnología, desarrollada por Siemens y Wacker en la década de 1950, representa actualmente entre el 75 % y el 90 % de la cuota de mercado mundial de polisilicio de grado electrónico. Alcanza niveles de pureza de grado electrónico de 10N a 11N (99,999999999 %), similar a refinar el azúcar moreno para obtener azúcar blanco ultrapuro.

El siguiente paso consiste en el tercer proceso, el método Czochralski, que transforma el silicio policristalino en obleas de silicio monocristalino.

Método Chaykovsky: silicio policristalino → lingotes de silicio monocristalino

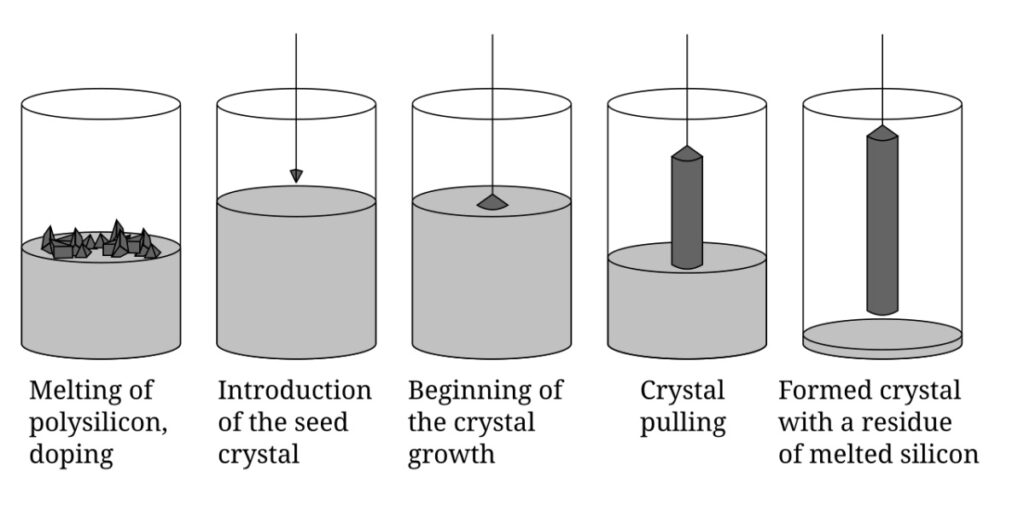

El polisilicio de alta pureza representa solo una etapa intermedia. A pesar de su alta pureza, el polisilicio presenta formas externas irregulares y carece de una estructura interna ordenada. Para transformarlo en silicio monocristalino adecuado para su uso como material para obleas, se requiere un procesamiento adicional. Este proceso crítico se conoce como método Czochralski.

El proceso Czochralski, también conocido como método de extracción, fue inventado por el científico polaco Jan Czochralski en 1916. Se aplicó a la fabricación de semiconductores en la década de 1950 y sigue siendo el método predominante para el crecimiento de silicio monocristalino en la actualidad.

En primer lugar, el silicio policristalino de alta pureza se calienta hasta completar la fusión y se vierte en un crisol de cuarzo resistente a altas temperaturas. A continuación, se sumerge verticalmente una «barra semilla» de silicio monocristalino en el baño de silicio fundido, controlando con precisión las velocidades de tracción y rotación.

Durante este proceso, los átomos de silicio del material fundido se cristalizan capa por capa según la disposición del cristal semilla, formando finalmente un lingote de silicio monocristalino estructuralmente completo y sin límites de grano. Este lingote puede alcanzar diámetros de hasta 30 centímetros y longitudes superiores a un metro, pareciéndose a un «caramelo plateado» hecho de silicio. A continuación, el lingote de silicio monocristalino terminado se corta en obleas de silicio delgadas como el papel. Cada oblea sirve como punto de partida para la fabricación de chips y constituye el material básico para los dispositivos inteligentes y la informática de alto rendimiento.

Detrás de la oblea: la base de todo el mundo digital y de la inteligencia artificial

A partir de granos de arena aparentemente insignificantes, las obleas de silicio, cada una de las cuales contiene miles de millones de transistores, se forjan a través de múltiples etapas que incluyen la reducción química, la purificación de gases y la cristalización a alta temperatura. Estas obleas constituyen el núcleo del hardware de los dispositivos inteligentes, los servidores y los vehículos autónomos, y son la base de la competitividad tecnológica de Taiwán.

Cada proceso de fabricación no solo encarna la precisión científica, sino que también refleja la capacidad de integración industrial de una nación. Taiwán es uno de los pocos países que ocupa una posición en todo el espectro, desde el diseño y la fabricación hasta el embalaje y la integración de aplicaciones, haciendo honor a su apodo de «la isla del silicio».

Desafíos sostenibles y transformación futura

Con la llegada de los objetivos globales de emisiones netas cero, el alto consumo energético y las emisiones asociadas al proceso tradicional de Siemens han sido objeto de escrutinio. Las tecnologías emergentes, como la electrólisis de sales fundidas, pueden superar los obstáculos técnicos, elevando la pureza del silicio cristalino a 4-5N y reduciendo el consumo energético en un 90 %. Además, al generar oxígeno como subproducto, se perfila como una alternativa ecológica.

Además, actualmente se está probando la FBR junto con técnicas de refinado por zonas y fundición continua, con el potencial de ofrecer una mayor eficiencia energética y beneficios medioambientales en los sectores de los semiconductores y los materiales solares en el futuro.

La Ruta del Silicio es también la Ruta de Taiwán.

En medio del auge de la inteligencia artificial, el 5G y la informática de alto rendimiento, la demanda mundial de obleas de silicio de alta calidad sigue intensificándose, con Taiwán firmemente posicionado en el centro de la cadena de suministro. Desde la arena hasta las obleas de silicio, este viaje representa no solo la metamorfosis de los materiales, sino que también se erige como el símbolo definitivo del poderío tecnológico de Taiwán.

Como dice el refrán, «un grano de arena contiene un mundo», cada grano alberga infinitas posibilidades, mientras que cada oblea representa una historia de innovación que cambia el mundo. En esta odisea tecnológica en la que lo inmenso se construye a partir de lo minúsculo, Taiwán se erige como la floreciente Isla de Silicio.

(Fuente de la imagen destacada:Getty Images/iStockphoto)

En términos de molienda, ofrecemos ajustes personalizados y podemos ajustar la proporción según los requisitos de procesamiento para lograr la máxima eficiencia.

Bienvenido a contactarnos, tendremos alguien para responder sus preguntas.

Si necesita un presupuesto personalizado, póngase en contacto con nosotros.

Horario de atención al cliente: lunes a viernes de 09:00 a 18:00

Teléfono: 07 223 1058

Si tienes alguna duda o pregunta sobre el número de teléfono, no dudes en enviar un mensaje privado a Facebook~~

Facebook de Honway: https://www.facebook.com/honwaygroup

Artículos que te pueden interesar…

[wpb-random-posts]