在過去幾十年裡,摩爾定律驅動半導體產業飛速成長,不斷透過製程微縮提升晶片效能與降低成本。但隨著技術逐漸逼近物理極限,傳統的微縮策略面臨瓶頸——電晶體尺寸接近原子尺度,製程難度與成本急遽上升。

為突破此困境,半導體產業開始尋求「異質整合」與「先進封裝」作為延續摩爾定律的替代路徑。這些技術透過將多種製程、材料與功能的晶片整合在同一封裝中,不僅提升效能,還能降低功耗與縮小體積,推動AI、高效能運算、物聯網等應用邁向新世代。

目錄

異質整合與先進封裝的七大價值

隨著摩爾定律逐漸逼近極限,傳統的製程微縮已無法滿足高效能運算與多功能整合的需求。異質整合與先進封裝(Advanced Packaging)技術應運而生,透過晶片堆疊,如:2.5D、3D封裝與晶圓級封裝等手法,突破單一晶片設計限制,實現系統級創新。以下是七大關鍵價值,揭示此技術對未來半導體發展的重要性:

- 突破摩爾定律限制:3D堆疊整合多晶片,打破傳統平面微縮瓶頸。

- 提升運算效能:縮短晶片間訊號路徑,降低延遲、提升頻寬。

- 增加晶片密度:封裝內可容納更多邏輯與記憶體元件,支撐巨量資料處理。

- 降低功耗:減少電訊號傳輸距離,降低能耗與熱耗散壓力。

- 實現異質整合:整合CPU、GPU、記憶體、感測器等異質元件於單一模組。

- 縮小產品體積:使穿戴裝置、智慧手機等消費性電子更加輕薄短小。

- 提升產品可靠度:透過改良封裝結構、減少連接點,提高系統穩定性。

技術演進:對「平坦」與「精確」的極致追求

無論是異質整合或先進封裝,其成功與否皆仰賴晶圓與晶片表面的極致平坦度與厚度一致性。下列幾項關鍵封裝技術對表面狀況的要求極為嚴格:

| 技術 | 介紹 | 表面處理挑戰 |

| 3D IC | 將晶片垂直堆疊,並透過TSV進行層間連接 | 晶片需高度平坦以確保垂直對準與接點導通 |

| Chiplet/小晶片 | 多個小晶片並列封裝成單一模組 | 不同晶片厚度需極度一致,避免封裝變形或連接失效 |

| Fan-Out (扇出型) | 重布線技術提升I/O密度,常應用於行動裝置SoC封裝 | 對晶片邊緣與重布線層的平整度有高要求,影響線路成形與封裝品質 |

| CoWoS / InFO | 高階2.5D/3D封裝,應用於AI/HPC處理器 | 晶片與中介層(interposer)介面需無缺陷,精準研磨至目標厚度 |

| TSV(Through-Silicon Via) | TSV製程中需先在矽晶圓上開孔、沉積、填銅,再透過CMP移除多餘金屬與矽材層,確保完整導通與表面平整。 | 確保通孔導通品質,TSV 的 CMP 工藝需在高選擇比、高均勻性與極低損傷間取得完美平衡 |

CoWoS:Chip on Wafer on Substrate

什麼是矽穿孔-TSV(Through-Silicon Via)?

在高效能計算、智慧手機、AI 晶片等領域不斷追求高速與高密度封裝之際,矽穿孔(Through-Silicon Via, TSV)技術成為實現 3D IC 的核心製程之一。透過垂直導通孔,TSV 可打破傳統封裝的 I/O 限制,大幅縮短晶片間距與訊號傳輸路徑,提升電性效能並降低功耗。

TSV 製程包含數個高度精密的步驟:

- 在矽晶圓表面沉積氧化矽(SiO₂)與光阻劑。

- 透過蝕刻技術開孔,形成特定深度與直徑的通孔結構。

- 以氣相沉積(CVD)或原子層沉積(ALD)方式,沉積介電層、阻障層及晶種層。

- 接著填充高導電材料,如銅,再透過化學機械平坦化(CMP)去除多餘金屬層,使表面平整。

- 最終再次以 CMP 移除多餘矽層,露出完整導通孔,實現多層晶片間的垂直互連。

TSV 製程不僅對光蝕刻、鍍膜與填孔等步驟的精度要求極高,更對背面研磨、拋光、表面平坦度與金屬殘留控制提出嚴苛規格。為確保通孔導通品質,TSV 的 CMP 工藝需在高選擇比、高均勻性與極低損傷間取得完美平衡,也因此對研磨拋光耗材提出更高挑戰。

研磨拋光耗材:異質整合與先進封裝的「無形推手」

在晶圓加工與封裝流程中,研磨與拋光並非只是材料去除,更是決定封裝品質、效能與良率的核心步驟。從晶片背面研磨(Backgrinding)、矽穿孔(TSV)製作、至重布線製程,耗材的選擇將直接影響微結構的完整性與尺寸控制。

關鍵耗材應用與價值

- 宏崴鑽石拋光液(Diamond Slurry):高硬度材料,如:SiC、GaN加工利器,具備高效率、低刮痕特性。

- CMP拋光墊與拋光液:用於晶圓表面或中介層平坦化,控制Ra值與表面粒子汙染。

- 晶圓研磨砂輪與墊材:針對晶片薄化與粗略加工,講求壓力均勻與穩定性。

- 宏崴晶圓划片刀系列: 專為半導體晶圓與封裝基板等各類硬脆材料而設,涵蓋高精度電鑄刀、穩定耐磨的硬刀,以及高速長壽的軟刀,全面滿足晶圓划片與後段封裝切割的高效率、高良率需求。

創新耗材方案:突破先進封裝的研磨拋光瓶頸

在異質整合與先進封裝進程加速的同時,晶圓在粗磨、精磨、化學機械平坦化(CMP)等關鍵環節所面臨的挑戰亦日益嚴峻。宏崴精密深知製程的每一微米皆關鍵,針對不同材料特性與製程需求,打造完整且高效的研磨拋光耗材產品線,協助客戶在高階封裝技術中實現更高良率、更穩定的產出。

宏崴奈米級研磨液技術:對應多樣材料,精準配方

宏崴的研磨液採用先進的奈米級微粒技術,提供多種材料專用配方與粒徑選擇,針對不同表面特性實現極致效果:

| 項目 | STI、低k介電層 | 矽(Si) | 碳化矽(SiC) |

| 研磨耗材 | 氧化鈰 | 氧化鋁、二氧化矽研磨液/粉 | 鑽石研磨液/膏 |

| 研磨耗時 | 20~30分鐘 | 60~120分鐘 | |

| 損失率 | <1% | ≧5~10% |

- 鑽石拋光液:宏崴的鑽石拋光液,專為 SiC、GaN 等高硬度材料設計,採用表面微結構改質技術,包括導入球形鑽石顆粒等不同結構,有效降低研磨過程中的刮痕與表面應力,使工件表面更不易受損。此技術能在背面研磨階段達成極低次表面損傷,為高功率元件的散熱與可靠度提供強而有力的保障。

- 氧化鋁拋光液:高效對應金屬層與矽基層,兼顧材料去除率與表面平坦度,適用於多層堆疊製程。

- 氧化鈰拋光液:在STI與低k材料中展現出色的選擇性與低缺陷率,適合複雜結構下的層間平坦化。

- 二氧化矽拋光液:穩定且高均勻性,為先進邏輯與記憶體製程提供理想精拋方案。

三大特色優勢:

- 高穩定性:不易沉澱、不結晶,有效降低製程異常風險。

- 環保易處理:低毒性與廢液友善處理設計,符合綠色製造趨勢。

- 抗汙染設計:低顆粒殘留、氣泡與表面污染,確保最小化缺陷率。

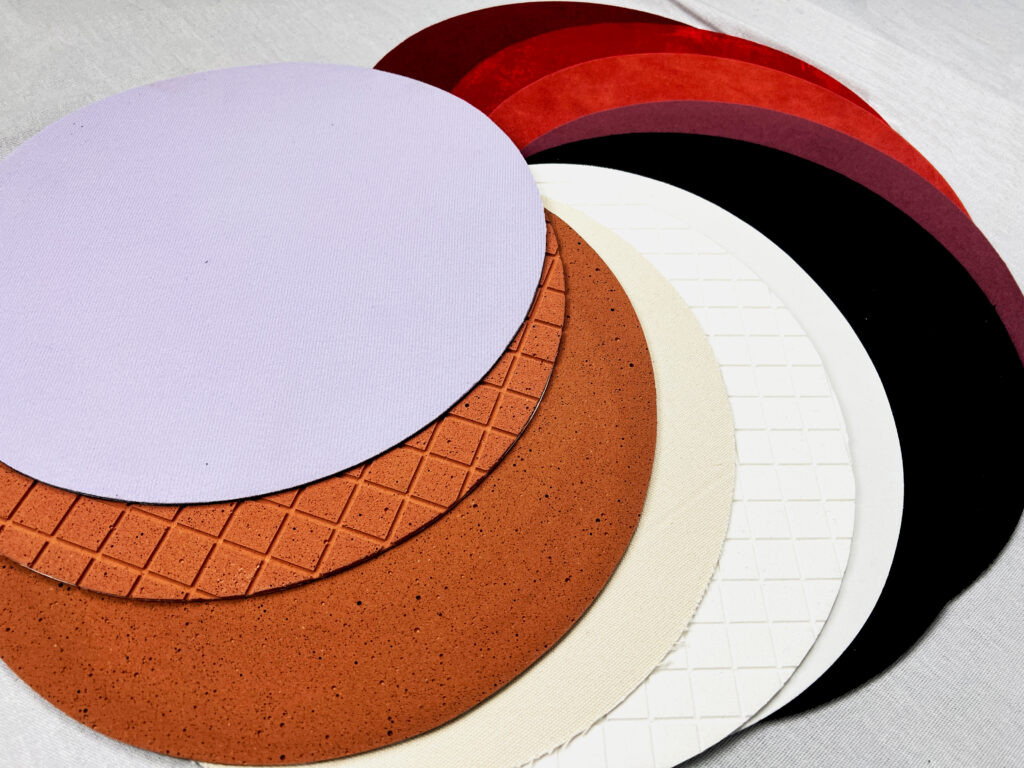

宏崴拋光墊創新:五層結構,全方位提升CMP性能

隨著先進半導體製程對表面品質的要求越來越嚴苛,拋光墊作為晶圓化學機械平坦化(CMP)製程中的關鍵耗材,其性能將直接影響到晶圓表面粗糙度、材料去除速率與整體製程穩定性。宏崴精密開發的高性能晶圓研磨拋光墊,結合創新材料科學與微觀結構設計,為業界提供更高效率、更低成本的CMP解決方案。

- 材料科學突破-五層結構實現功能整合:宏崴拋光墊採用獨特的五層複合結構設計,相較於傳統單層或三層拋光墊,不僅提高了機械強度與形變控制能力,更能針對不同製程階段提供精準的支撐與介面回應。各層分工明確,從載體基底的剛性控制,到接觸層的彈性模量與摩擦係數調節,再到表層的動態調壓能力,每一層都經過精密設計與材料優化,確保與不同類型的拋光液(如SiO₂、CeO₂、Al₂O₃、鑽石等)高度匹配,提升去除率與表面均勻性。

- 微觀結構設計-讓漿料流動與氣泡排出更流暢:宏崴拋光墊表面經過高度工程化設計,具備高密度微孔結構與最佳化的溝槽紋理,可在拋光過程中均勻分佈研磨液,防止局部堆積與乾摩擦,並有效引導氣泡排出,降低微刮痕與表面缺陷風險。

- 長壽命與製程穩定性:宏崴拋光墊具備優異的抗磨耗性與形狀保持性,即使在長時間高負載條件下使用,仍能維持穩定的壓力分佈與研磨效果,大幅延長墊材使用壽命。更換週期的延長不僅降低材料成本,同時也減少停機頻率與製程變動風險,提升整體產線稼動率與良率表現。

此設計可有效防止乾摩擦、局部磨損與微刮傷,並支援與多種研磨液,如:氧化鈰、氧化鋁、鑽石等匹配應用。其抗磨耗性與壽命延展性,不僅提升製程穩定性,也有助於降低生產成本與停機風險。

宏崴精密砂輪系列:對應不同晶圓材料的高效解決方案

為了因應晶圓加工不同階段對粗糙度與表面品質的嚴格要求,宏崴提供一系列對應材料與應用的專業研磨砂輪:

- 矽晶圓用倒角磨削砂輪

用於晶圓邊緣倒角處理,可有效去除切割後的毛邊與微裂痕,確保邊緣光滑無損,降低後段製程中因微裂造成的晶圓崩裂風險,並提升整體良率。 - 晶圓平面磨削用砂輪

應用於矽晶圓表面平整化加工,宏崴砂輪能實現高去除率與低表面粗糙度的理想平衡,協助晶圓達到高平坦性(TTV、WARP控制)與低Ra值,是先進封裝與高階製程不可或缺的基礎。 - 化合物半導體專用砂輪

因應SiC、GaN等超硬且脆性的化合物半導體材料日益廣泛的應用,宏崴開發專用高硬度、高耐磨砂輪配方,能有效實現快速粗磨同時減少表面微裂與材料損傷,支援功率元件與RF元件的高良率加工需求。

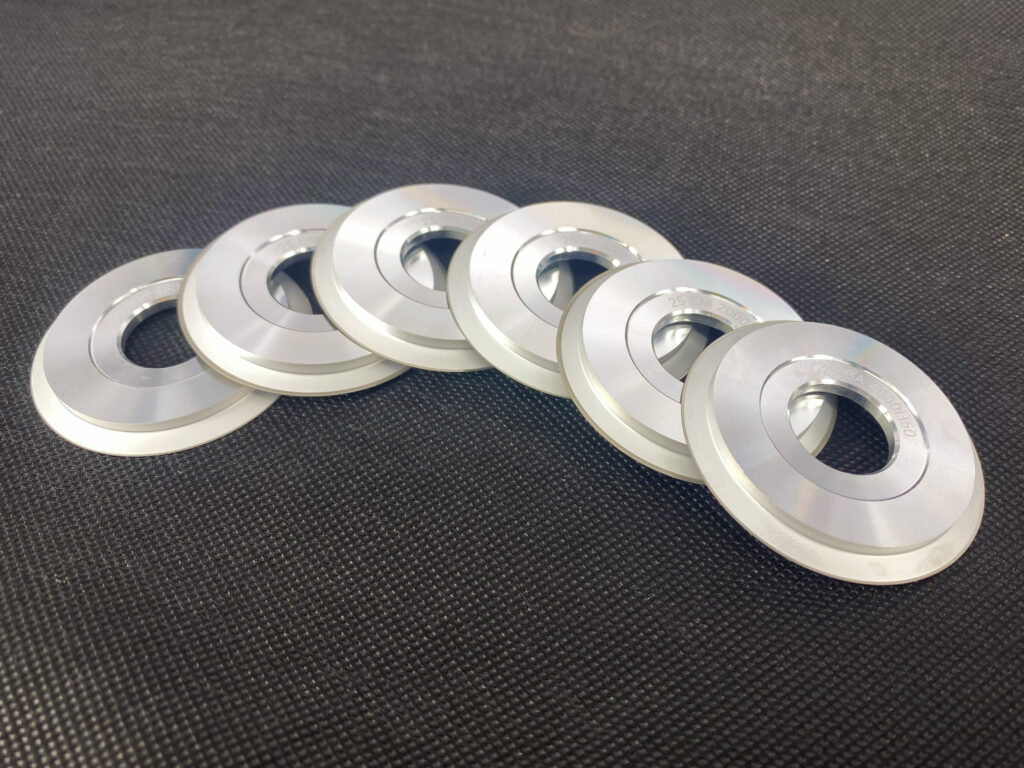

宏崴晶圓划片刀系列:精準對應多樣材料的高效切割方案

為了滿足半導體封測與後段封裝中對各類硬脆材料的高精度、高穩定性切割需求,宏崴提供多款專業划片刀產品,對應不同材質與應用場景,確保加工品質與製程效率:

- 晶圓電鑄划片刀

適用於矽晶圓、氧化物晶圓以及SiC、GaAs、GaP等化合物晶圓材料,具備超小切縫與高加工精度特性,有效降低切割損耗並提升晶粒品質,廣泛應用於晶圓划片與精密元件製程。 - 晶圓封裝划片刀-硬刀

採用高耐磨材質與穩定刀刃結構,能有效控制晶片側壁台階與尺寸精度,適用於陶瓷LED基板、半導體封裝基板、PZT與TGG等硬脆材料,是高良率封裝製程的穩定利器。 - 晶圓封裝划片刀-軟刀

具備高速切削(達200mm/s)與長壽命(超過7000m)雙重優勢,特別適合PCB、EMC、Chip LED基板以及LTCC、PZT、TGG等材料之高效量產需求,提升切割效率與生產穩定性。

實踐未來:宏崴科技在異質整合與先進封裝的貢獻

面對製程日益複雜化的半導體產業,宏崴科技不僅提供耗材,更提供完整解決方案。我們的策略包括:

- 前瞻性研發投入:宏崴積極與先進製程供應鏈協作,導入客製化配方與奈米級微粒控制技術。

- 材料精準匹配能力:因應複雜的多層堆疊結構與異質材料整合,宏崴提供高選擇比、低缺陷的耗材選擇。

- 成功案例實證:我們的鑽石拋光液成功應用於超硬材料晶圓薄化階段,達成業界領先的表面粗糙度標準與終點控制。

- 永續製造導向:產品皆採用低毒性、易清潔配方,符合綠色製造趨勢,降低客戶環保處理成本。

立即行動,與我們共同開啟半導體精密製程的新篇章!

- 免費諮詢與專案評估: 我們的宏崴鑽石工業耗材專家為您提供產品諮詢,並針對您的具體製程需求進行專業評估,一同找出最佳的研磨拋光解決方案。

- 客製化方案設計: 無論您面對的是矽晶圓,還是化合物半導體(SiC, GaN, GaAs)的挑戰,我們都能為您量身打造最符合您需求的半導體研磨、拋光方案。

- 先進材料與效能驗證: 我們提供業界領先的宏崴鑽石拋光液、鑽石碟、精密砂輪等耗材,並可協助您進行製程實施與效能驗證,確保您的產品達到預期的高良率與卓越效能。

- 宏崴擁有穩定供貨能力、品質保證、售後服務與客製化支持,能給您最恆定的產品質量。

別讓加工難題限制您的創新!立即聯繫我們,讓宏崴的鑽石工業耗材成為您成功的關鍵力量!

更多宏崴鑽石研磨拋光耗材資訊

欲深入了解宏崴如何為您的半導體製程帶來突破性效益,請點擊以下連結,探索我們全系列的鑽石研磨拋光耗材與技術詳情:

您也可以直接「聯繫我們的宏崴專家團隊」我們將提供最專業的客製化諮詢與解決方案。

閱讀更多相關議題

- 鑽石基板>>>從珠寶到半導體:鑽石成為新世代導熱材料的關鍵角色

- 化合物半導體>>>半導體精密製程的秘密武器:鑽石研磨拋光耗材,高效提升晶圓良率與效能!

- 半導體研磨拋光>>>半導體製程中的研磨拋光:從材料選擇到耗材賦能的卓越製程

- 研磨拋光耗材>>>創新研磨拋光耗材:驅動半導體產業邁向更高精密度

- 超平坦晶圓的關鍵>>>半導體研磨拋光的「薄」學問:實現超平坦晶圓的關鍵

研磨方面 我們提供客製化調整,可以依加工需求調整比例已達最高效率

如果看完內文還是不知道怎麼挑選最適合的。

歡迎跟我們聯絡,我們會有專人為您解答

如有需要訂製報價也歡迎與我們聯繫

客服時間:周一至周五09:00~18:00

電話:07 223 1058

有想了解的題材或電話說不清楚的都歡迎私訊臉書~~

宏崴臉書:https://www.facebook.com/honwaygroup

您可能感興趣的文章…

[wpb-random-posts]

(首圖來源:shutterstock)