超精抛光

Polishing our Meta world

"超精抛光"是什么?

抛光

在了解 “超精抛光” 前, 我们先来认识 “抛光“。

抛光是使用物理机械、 化学药品等方法, 从而让物体表面粗糙度降低, 达到修饰效果的工艺。 抛光技术主要运用在精密机械、 光学工业等领域。 抛光的作用不在于提高工件尺寸或几何形状精度,而是以得到光滑表面、 镜面光泽为目的。

超精抛光

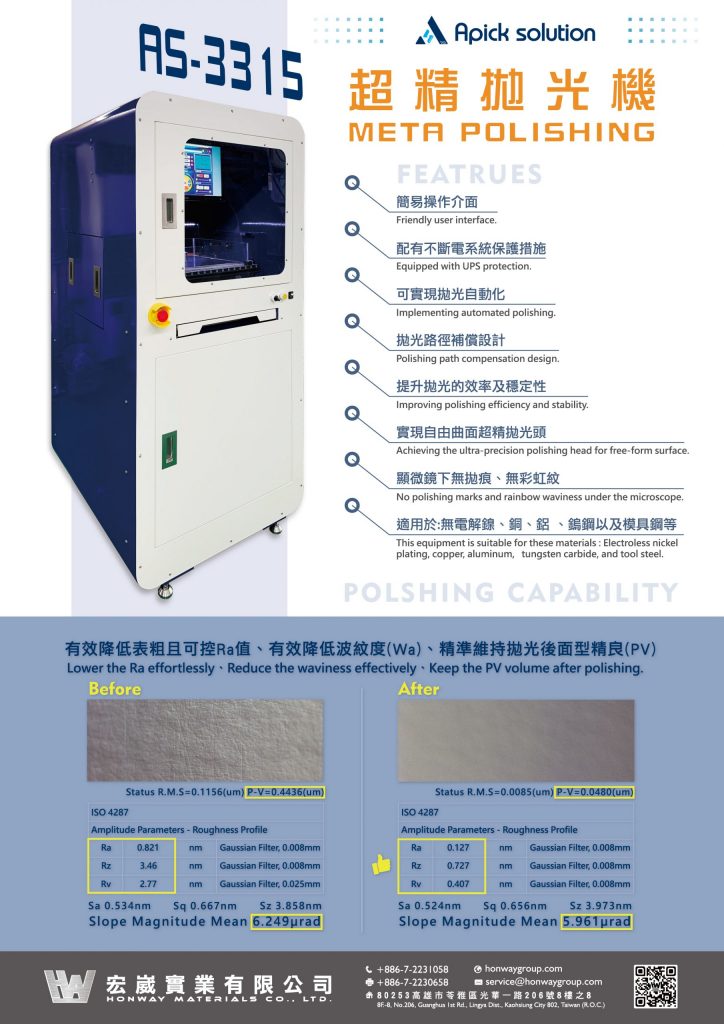

超精抛光 / 超精密抛光 , 为物理抛光的一种方式; 是指采用特制的磨具,对光学零件、 石英振子、 玻璃等各种材质, 在含有磨料的抛光液中, 紧压在工件被加工表面上, 作高速旋转运动。其特点在于应用抛光法加工出高精度 (优于0.1 m)、 高光滑度 (优于10 nm)、 与低表面破坏层之工件。 利用该技术可以达到 Ra 0.008μm 的表面粗糙度, 是各种抛光方法中最高的。 光学镜片模具时常采用此种方法。

超精抛光vs普通精磨

超精抛光与普通精磨的差别是什么呢?

普通精磨时, 会大量产生热量、 高材料去除使得工件的表面硬度和微结构受影响, 可能会导致表面瑕疵。 超精抛光时, 加工温度较低, 材料去除率也下降, 能够更好的维持工件表面特性。

在这个日新月异的时代, 各产业对精细化的要求不断提升, 使超精抛光的优势越发显著, 不仅能降低摩擦、 延长工件的使用寿命, 还可以降低能源消耗, 运行时也更加安静。

Meta polishing 的特色

“无电解镍” 的特性

- 耐蚀性: 通过 200hrs 醋酸盐喷测试

(镀膜条件为:膜厚 40μm 以上, 粗糙度 RZ <= 1μm , 金属基材为 ST52) - 耐磨耗性: 10 mg / 1000 rpm ( Taber test, friction roll CS10 )

- 高延展性: >2%

- 镀层均匀度: 误差值约为10%

- 高硬度: 约 450 ─ 640HV , 热处理后可达 1000 ─ 1100HV

- 导电性: 约 60 – 120 μΩ / cm

- 热传导性: 约 0.01 – 0.014 cal / cm / sec / ℃

- 热膨胀系数: 约12.1 – 14.5μm / m / ℃

"超精密抛光" 是现代电子工业的灵魂

超精密加工

超精密加工已进入纳米级, 被称为奈米加工, 用于制造高精度高表面品质的零件。 而超精密抛光是超精密加工的其中一项技术。

超精密抛光的价值

“超精密抛光”推动了“积体电路变身革命”。超精密抛光 在现代电子工业中的使命, 不仅是平坦化不同材料, 更是要将多层的材料平坦化。

以晶片制造来说, 抛光是它整个制造工艺的最后一个环节。 现代对于蓝宝石、 单晶硅等光电子基片材料精细度的要求已经达到奈米等级, 而使用超精密抛光技术便可达到这项要求。

超精密抛光自由曲面

自由曲面的应用日益扩大, 以车来说, 这项技术从车身一路延伸到LED光学反射镜。 自由曲面镜片使用钻石车削、 飞刀铣削虽然能够达到卓越的表面光洁度, 但留下的抛痕会在聚焦时产生变形或是杂光, 超精密抛光则不会留下这样的加工纹理, 宏崴实业所研发的超精抛光完美实现自由曲面的超精抛光, 并且在显微镜100倍下也并无抛痕。

当今正处于高科技与光电化的时代, 常规的抛光技术已无法应付更先进的应用, 超精密抛光突破了其他加工方式无法战胜的局限, 成为现代电子工业的灵魂。

超精抛光 --超精密代客抛光服务

为了提供客户最优质、 最便利的服务, 宏崴推出了 代客加工服务。 现在您能够将您的产品交给宏崴, 我们的专业人员会提供最佳 超精抛光 技术服务。