在精密加工领域,镍合金、钛合金、陶瓷等难削材料的研磨一直是工程界的挑战。

传统研磨方式在效率与品质之间难以取得平衡,尤其在加工长工件或高硬度材料时,常因磨料切刃磨损导致研磨阻力增加,使工件容易烧焦或产生尺寸误差。

为了解决这些问题,深切缓进研磨诞生。

透过大进给深度与超低的工作台移动速度组合,此技术能在一次行程内完成加工,显著提高效率并降低非加工时间。

但也因为这样,该方法会出现砂轮磨耗与阻力增加的挑战,因此,连续修整式深切缓进研磨成为关键解决方案。

此技术是利用金刚石修整器对砂轮进行持续修整,确保研磨阻力稳定,提升加工精度,同时降低工件烧焦风险。

本篇文章将探讨连续修整式深切缓进研磨的原理、挑战与应用,并分析其如何成为难削材料精密加工中的关键技术。

目录

什么是深切缓进研磨?

说一重点,深切缓进研磨能够显著提升研磨效率,减少非加工时间。

深切缓进研磨与一般平面研磨的加工条件相似,但当进给深度超过数百微米(μm)时,即可归类为深切缓进研磨。

在深切缓进研磨中,由于平均磨屑截面积极小,因此作用在切刃上的负荷较低,这带来几个优势:

- 一次行程内完成加工,大幅缩短非研磨时间。

- 提高加工效率,适用于大批量生产。

- 减少砂轮磨耗,并能提升工件表面粗度。

然而,这种研磨方式也存在挑战,例如:

- 磨料切刃磨损会导致研磨阻力增加,可能造成工件烧焦。

- 长工件加工困难,难以维持稳定品质。

连续修整式研磨的解决方案

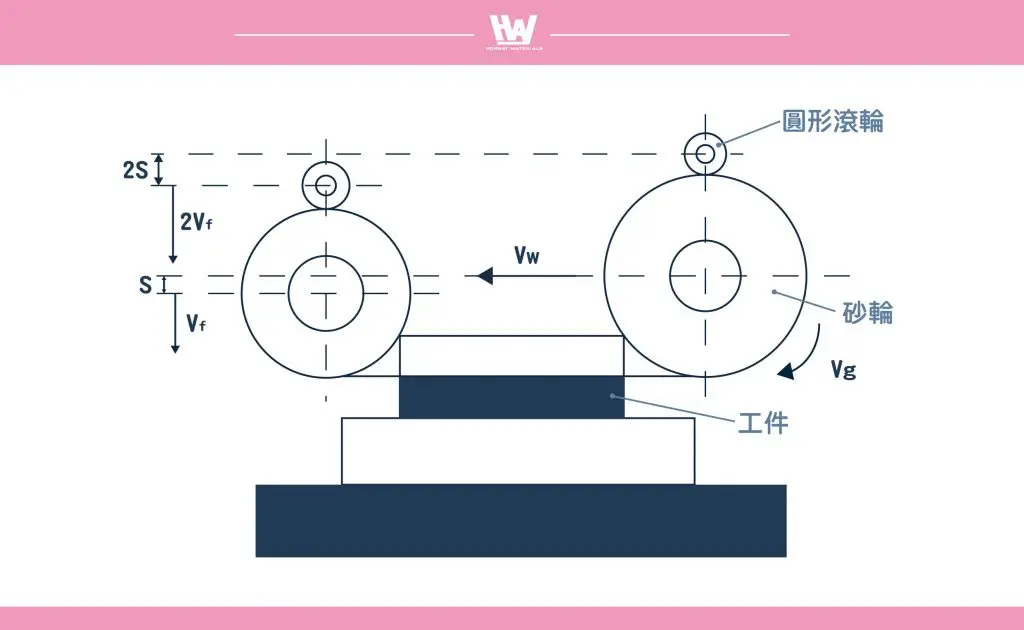

为了克服上述问题,欧美研发了连续修整式研磨。此技术是一边使用金刚石修整器对砂轮进行连续削整,使砂轮作业面保持锐利状态,一边进行研磨,确保稳定的研磨效果。

如何实施

- 主要使用金刚石滚轮,对非研磨区域的砂轮持续修整。

- 由于砂轮在研磨过程中持续被修整,砂轮半径会减少,因此须进行进给补偿,以确保加工精度。

连续修整式深切缓进研磨的优势

1.稳定研磨阻力:

- 砂轮作业面维持锐利,避免切刃磨耗导致阻力增加。

- 适用于长工件加工,并可降低工件烧焦风险。

2.缩短非加工时间:

- 修整过程与研磨同步进行,不需要额外花费修整砂轮的时间。

3.容易调整与回馈:

- 研磨结果可直接回馈至修整条件,提升加工稳定性。

4.砂轮选择灵活:

- 修整后不需额外考虑砂轮变化,可更容易选择适合的砂轮。

连续修整式深切缓进研磨的应用

连续修整式深切缓进研磨是一种针对镍合金、钛合金、陶瓷等难削材料的高效研磨技术。透过大进给深度与低速进给相结合,并搭配金刚石滚轮进行连续修整,该技术能确保砂轮保持最佳切削性能,适用于高精度与大批量的工业应用。

- 航太产业:涡轮叶片、压缩机盘,提升加工效率与耐热合金精度。

- 汽车制造:变速箱齿轮、曲轴、凸轮轴,提高尺寸精度与耐磨性。

- 模具与工具:硬质合金刀具、冲压模具,确保高精度与长寿命。

- 半导体与电子:晶圆、蓝宝石基板,超精密表面加工与均匀性。

- 医疗器械:人工关节、手术刀,提供高光洁度与生物相容性。

连续修整式深切缓进研磨以其高效、稳定、低磨耗的特性,透过持续修整砂轮,能有效克服深切缓进研磨的加工限制,确保高品质与高生产率,使其成为难削材料精密加工的关键技术之一。

砂轮选择推荐

1 树脂法砂轮

树脂结合剂在所有结合剂中属于较软且富有弹性的。

研磨时可以提供较精密的加工表面,也是应用上最广泛的结合剂,不确定选哪一种结合法时,可以将树脂法最为优先考量。

(当然也可以与我们的业务洽谈,协助您最适合的解决方案,省钱、省时,又省力)

树脂法特色:研磨性能佳,不易产生工件烧焦现象,不虞损工件平面,良好的自锐性,研磨过程中会不断产生新的刃口,应用在切断制程也能得到非常好的效果。

加工材质:

- 平面研磨 : 适用于各种板料加工,碳化钨、模具钢 (SKD11、SKD61)、高速钢 (HSS)、精密陶瓷 (氧化铝、碳化硅)、石英等。

- CNC工具研磨 : 钨钢或高速钢刀具,研磨各式铣刀 (四刃铣刀、两刃铣刀、球型铣刀…等)、钻头、锯片…等,提供全制程所需要的开沟、刃口抛光研磨、断差研磨砂轮。

- 无心研磨 : 适用于碳化钨、精密陶瓷 (高纯度氧化铝、碳化硅)、石英、高速钢…等棒材。

- 切断制程 : 主要用于钨钢与高速钢圆棒切断,厚度最薄可达0.6mm,同时也可切断精密陶瓷,石英等硬脆材料。

2.陶瓷法砂轮

陶瓷结合剂是属于有气孔的构造,能使砂轮具有更优的锋利,加工精密度高。

须注意陶瓷结合剂没有弹性,拿放时要小心碰撞,适合高精度研磨加工。

加工材质

- 常运用于PCD,PCBN烧结体、陶瓷、蓝宝石、玻璃、石英、石材、硅…等硬脆性材料

- 汽机车零件

- 轴承零件

- 高速钢或热处理材料等研磨加工。

砂轮不推荐选择

1.电铸法砂轮

原因:电铸法是利用电镀的方式将磨料薄薄的附着在台金表面,无法修整。

它的优点在于价格低及能制作成复杂形状的研磨砂轮,但并不适用于连续修整式深切缓进研磨。

2.金属法砂轮

原因:他能修整,但修整的幅度有限,通常需要送回工厂修整,并不适用于连续修整式深切缓进研磨。

它的优点在于形状保持力以及耐磨耗性方面都非常优异,散热性与刚性最佳,能承受较大研磨应力,用于玻璃,陶瓷、半导体电子材料等硬脆性材料加工时能得到较长的寿命。 并常运用于超硬合金的研磨及要求保持砂轮形状不变的成形加工、轮廓加工等作业上。

结论

深切缓进研磨透过大进给深度与低速进给的特性,展现出高效加工镍合金等难削材料的能力,不仅能一次行程内完成研磨,还能降低砂轮磨耗,提升工件表面品质。然而,其加工过程中可能因研磨阻力增加而导致工件烧焦,尤其对于长工件而言,加工稳定性是一大挑战。

连续修整式研磨技术的引入,成功解决了这些问题。透过金刚石修整器对砂轮进行持续修整,使其切削性能维持在最佳状态,确保研磨阻力稳定、提高加工精度,并降低烧焦风险。此外,该技术的同步修整特性不仅缩短了非加工时间,还让研磨条件更容易调整与回馈,进一步提升整体加工效率。

综合来看,连续修整式深切缓进研磨不仅保留了深切缓进研磨的高效特性,更克服了其固有的加工瓶颈,使其成为难削材料精密加工中的重要技术,特别适用于高精度与大批量生产需求。

行动

- 该如何选择砂轮>>>金刚石砂轮与CBN砂轮怎么选择?

- 砂轮性能的关键角色>>結合剂介绍

- 如何选择削整结合剂砂轮的工具>>不同结合剂的砂轮该如何削整

- 当前的砂轮是否属正常磨损>>>目前的砂輪狀態如何 ? -电铸砂轮篇

- 如何修整砂轮>>砂轮修整修鋭方式

- 砂轮修整两阶段>>什么是砂轮的修整与修锐

- 如何选择削整结合剂砂轮的工具>>如何选择砂轮的削整工具

- 切刃不同的研磨状态>>深入了解砂轮切刃形状、变化与自锐机制

- 执行>>金刚石与氮化硼砂轮、抛光磨料、抛光设备、抛光工具、金刚石修整工具

- 不同结合剂要如何修整>>不同结合剂的砂轮该如何削整

- 覆盘

研磨方面 我们提供客制化调整,可以依加工需求调整比例已达最高效率

如果看完内文还是不知道怎么挑选最适合的。

欢迎跟我们联络,我们会有专人为您解答

如有需要订制报价也欢迎与我们联系

客服时间:周一至周五09:00~18:00

有想了解的题材或电话说不清楚的都欢迎私讯脸书~~

宏崴脸书:https://www.facebook.com/honwaygroup

您可能感兴趣的文章…

[wpb-random-posts]