在精密加工领域中,研磨是一项关键工序,广泛应用于提升工件表面品质与尺寸精度。无论是在模具制造、汽车零件、还是航太元件加工中,研磨皆扮演不可或缺的角色。

然而,研磨过程中常会因砂轮选用不当、削整方式错误或研磨液供应不足等因素,导致加工缺陷如填塞、平滑、破裂或烧焦现象的产生,进而影响成品品质与生产效率。

为了确保研磨作业的稳定性与高品质输出,深入了解各种异常现象的成因与对应对策,成为加工人员提升制程能力与品质控管的必要知识。

目录

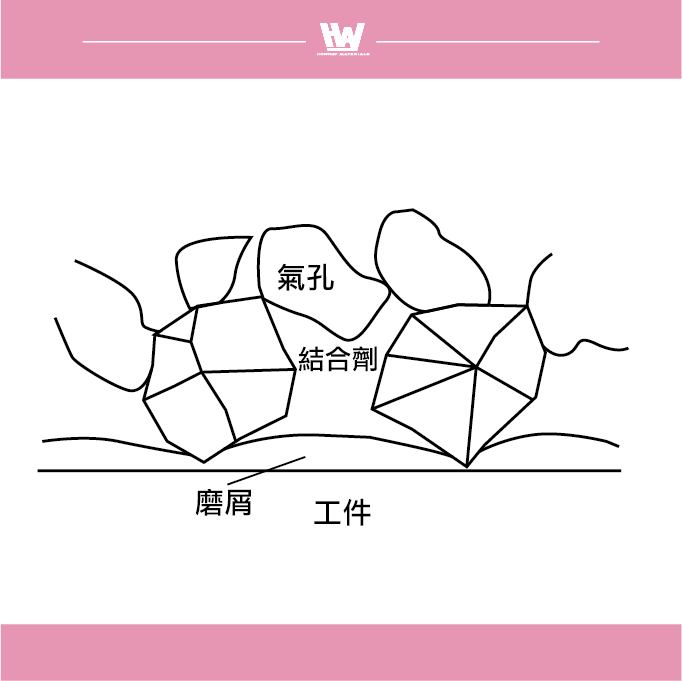

什么是填塞型砂轮?

在填塞型研磨中,磨屑会黏附在砂轮表面,这会妨碍其他研磨作业的进行。

磨屑的形状通常为撕裂形或熔融形,这些磨屑可能会构成刃尖,进一步影响切削效果。

- 磨屑黏着:磨屑附着于砂轮表面,影响研磨效率。

- 磨屑形状:常见撕裂形和熔融形,降低切削性能。

- 研磨阻力大:增加了研磨过程中的阻力,容易引起震动。

- 加工面品质:加工面可能出现撕裂或颤纹,影响表面光滑度。

- 砂轮耗损:砂轮的耗损程度比正常型更大,降低了其使用寿命。

小知识-颤纹:是指在加工或研磨过程中,工件表面出现的微小波纹或凹凸不平的现象。这种现象通常会影响最终产品的表面品质,并可能导致不合格的产品。

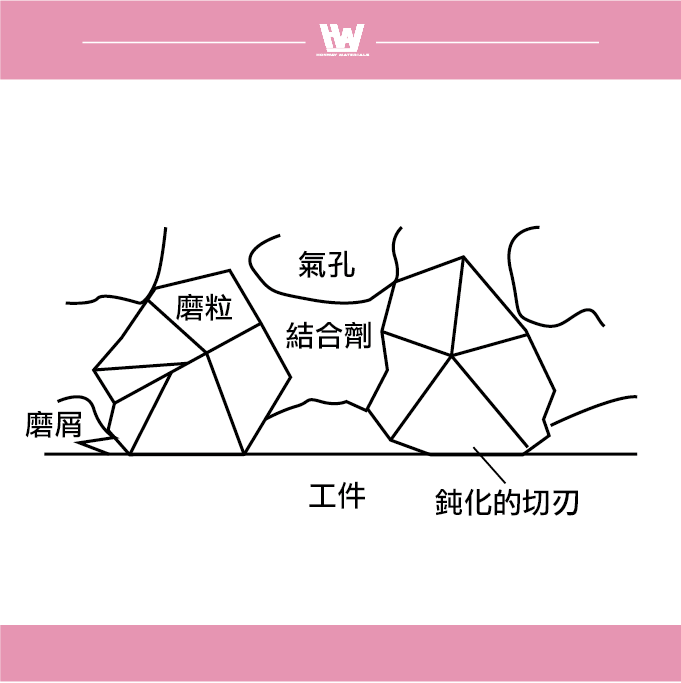

什么是平滑型砂轮?

在平滑形研磨中,磨料钝化至失去研磨能力的状态,导致磨料表面变得圆滑,整个砂轮被包覆,这对研磨效果造成了负面影响。

- 磨屑形状:磨屑多为撕裂形或熔融形,进一步影响加工品质。

- 磨料钝化:磨料失去切削能力,表现为圆角状态。

- 全面包覆:整个砂轮表面均被平滑的磨料包覆。

- 切削力差:由于磨料钝化,切削力大幅下降。

- 研磨阻力大:研磨过程中的阻力增加,影响效率。

- 发热多:因为研磨阻力增大,产生的热量也随之增加。

- 颤纹与烧焦:加工过程中常见颤纹或表面烧焦现象。

※延伸阅读:砂轮磨粒的研磨作用

砂轮的结合度不适当、填塞和平滑的原因与解决方式

| 异常状况 | 原因 | 解决方法 |

| 研磨性不良1.填塞2.平滑3.工件烧焦4.振浪同时发生 | 砂轮太硬 | 1.提高工件的进给速度、砂轮的横向进给速度,以及施加在砂轮上的压力。 2.降低砂轮的回转数,并选用较小的砂轮外径与砂轮宽度。 3.定期使用尖锐的修整器对砂轮进行修整,使其保持锐利。 4.避免在横向进给过程中,让砂轮长时间停留在工件的同一端。 5.避免使用含胶黏成分的冷却剂,或可增加研磨液的稀释倍数以改善冷却效果。 6.选择粒度较粗或硬度较低(较软)的砂轮以利加工。 |

| 砂轮磨耗大不锐利工件有斜锥砂轮有伤痕磨料易脱落 | 砂轮太软 | 1.降低工件进给速度、砂轮横向进给速度,以及施加在砂轮上的压力。 2.提高砂轮的回转数,并选用较大的砂轮外径与较宽的砂轮面宽度。 3.修整砂轮时,采用较浅的削整深度,并增加横向进给的次数。 4.在横向进给过程中,砂轮应避免在工件一端突然脱离,确保连续接触。 5.减少研磨液的稀释倍数,以提升其润滑与冷却效果。 |

| 砂轮填塞 | 砂轮不适宜 | 1.选用粒度较大的砂轮,以提高切削效率与排屑能力。 2.使用结合剂硬度较低(较软)的砂轮,有助于砂轮自我修整,减少堵塞。 3.采用结构较疏松(组织较粗)的砂轮,增强冷却效果并改善排屑空间。 |

| 削整不适宜 | 1.采用锋利度较高的金刚石削整器。 2.提高削整时的进给速度。 3.削整完成后,应彻底清洁砂轮表面,去除残留的削屑与杂质。 | |

| 研磨液不适宜 | 1.选用具良好洗涤效果的研磨油剂。 2.确保研磨液灌注稳定、均匀且流量大。 3.若采用中心出油供给方式,特别需注意油剂的清洁度。 | |

| 操作不当 | 调整砂轮的操作条件,使其在加工过程中表现出较低的切削力与较温和的作用效果。 | |

| 砂轮平滑 | 砂轮不适宜 | 1.评估所选磨料种类是否适合加工特定工件材质。 2.优先选用粒度较大、结合剂较软、结构较疏松(组织较粗)的砂轮。 |

| 削整不适宜 | 1.采用锋利的削整器,并定期对砂轮进行削锐。 2.提高削整作业的进给速度。 3.适度增加削整的切入深度。 | |

| 研磨液不适宜 | 1.选用具有优异润滑性能的非水溶性研磨油剂。 2.确保研磨液灌注稳定、均匀,且具充足流量。 3.分析与优化研磨液的灌注方式(如上方灌注、侧向灌注或中心出油等)。 | |

| 操作不当 | 1.增加砂轮的进刀量。 2.调整砂轮的操作条件,使其在加工过程中表现为较软的切削行为,以减少过度磨耗并达到稳定的加工效果。 |

※更换砂轮

如果有想要更换砂轮建议您提供您目前加工工件材质给我们进行评估,让我们能推荐您最适切的选择。

如果不知道怎么提供型号也可以寄砂轮给我们看呦。

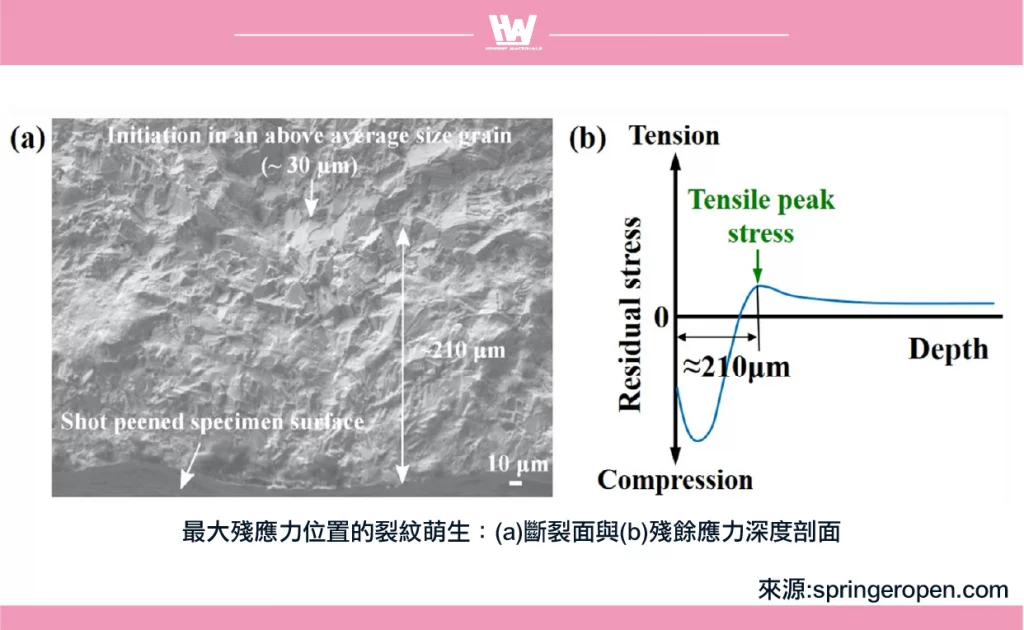

什么是研磨破裂?

研磨破裂是一种在研磨过程中,由于磨削力、热量等因素引起的材料表面损坏现象。这种破裂通常表现为材料表面出现裂缝、碎片或微裂纹,对工件的品质和精度造成不利影响。

这种问题常见于渗碳钢、轴承钢和辊材等材料,特别容易发生的情境是在经过淬火硬化处理后进行研磨时。

※延伸阅读:深入解析研磨加工避免表面变质?

研磨破裂的影响

- 影响机械零件的疲劳寿命:研磨破裂有时不会立即发生,而是在研磨结束后的数小时到数日内逐渐显现。这些龟裂会显著影响机械零件的疲劳寿命,从而影响其可靠性和耐久性。

- 尺寸精度受影响:破裂会导致工件尺寸偏差,影响加工精度。

- 增加脆性和破损风险:使材料变得更脆,容易断裂或失效。

- 降低耐腐蚀性:破裂区域会破坏表面保护层,增加腐蚀风险。

工件的精度、烧焦、破裂的原因与解决方式

| 异常状况 | 原因 | 解决方式 |

| 真圆度不良 | 中心顶针的中心线不良 | 1.确保中心孔准确开钻。 2.定期对中心孔进行研磨、拉磨或清洁,去除其中的污物与杂质。 3.定期检查并修正中心顶尖,必要时重新研磨。 4.保证中心孔与顶尖在运行过程中充分润滑。 5.消除中心顶针的松弛现象,确保其牢固稳定。 6.在无心研磨操作中,保持支架高度为10mm。 |

| 削整不良 | 1.确认削整砂轮时的机械位置与砂轮研磨时的机械位置一致,确保两者的相对位置不发生变动。 | |

| 工件不平衡 | 应该安装平衡器并调整平衡重量减少震动并提高研磨精度与稳定性。 | |

| 操作不当 | 1.在横向进给研磨过程中,应避免砂轮脱离工件,以防止工件一端出现斜锥形状。 2.减少进给压力。 3.使用较硬的砂轮。 4.对于长形或细小工件,应使用支架来确保工件稳定并防止振动。 | |

| 圆筒度不良有斜锥(Taper) | 砂轮不适宜 | 1.使用结合度较硬的砂轮。 2.在直送式研磨过程中,砂轮的面宽应略大于工件的宽度。 |

| 削整不良 | 将削整器的金刚石尖端靠近研磨区域。 | |

| 操作不当 | 1.重新讨论支架配置的位置。 2.检查砂轮移送过程是否平稳。 3.在横向进给研磨过程中,砂轮的面宽度应保持在工件宽度的三分之一以上。 | |

| 工件膨胀 | 1.使用充足的冷却剂,保护工件与砂轮。 2.注意润滑油的给油方式,确保均匀分布并有效冷却研磨区域。 3.减少砂轮的进刀量,同时提高横向进给速度。 | |

| 残存 | 1.选择硬度较高的砂轮。 2.在加工前进行充分检讨,统一极细磨削的尺寸管理。 3.检查滑磨时间是否适当,确保其不过长或过短。 | |

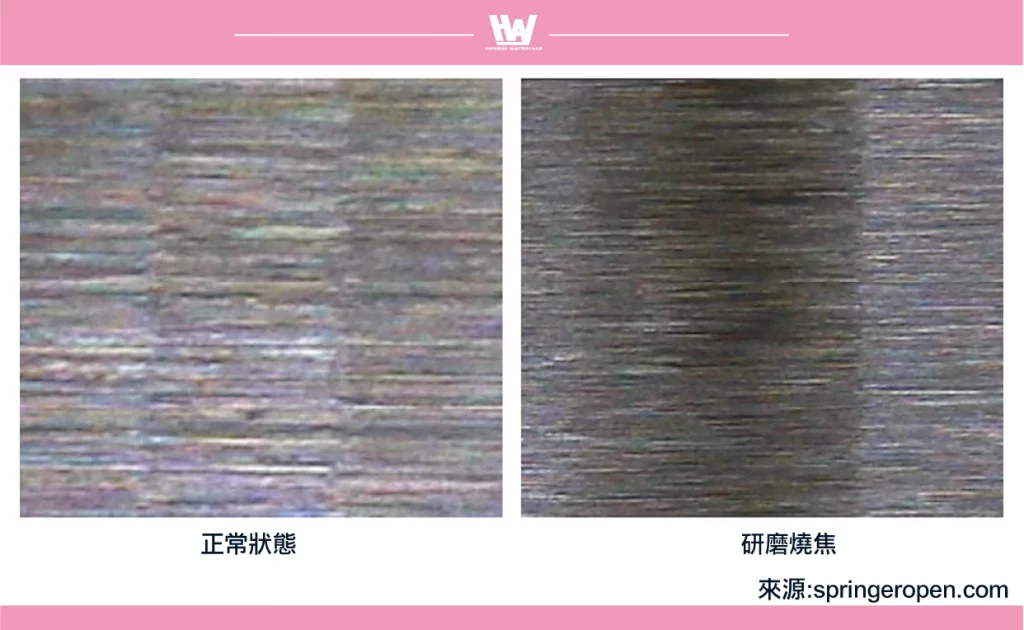

| 烧焦、破裂 | 砂轮不适宜 | 1.使用结合度较软、结构较粗的砂轮,以促进砂轮自我修整并改善切削性能。 2.操作砂轮时,调整参数使其表现为较软的切削行为。 3.定期进行细致的削整。 |

| 研磨液不适宜 | 1.确保研磨液均匀且大量地灌注。 2.设法将研磨液精确灌注到研磨区域。 3.使用润滑效果良好的油剂,优先选择非水溶性油剂。 4.若使用水溶性油剂,选择强效型并适当加浓。 | |

| 操作不当 | 1.减少进刀量。 2.增加横向进给速度,避免砂轮集中于同一区域进行研磨。 3.防止砂轮在与工件接触时停止转动。 | |

| 工件热处理不当 | 1.检查回火温度是否过低。 2.确认工件是否存在不稳定的组织结构残留。 | |

| 薄件工件的变形 | 操作不当 | 1.适当降低电磁盘的磁力强度。 2.在电磁盘与工件之间垫放适当厚度的钢板,以调整磁力分布并改善吸附状态。 |

结论

总结来说,研磨加工虽属高效率且高精度的加工方式,但若忽略砂轮的选择、削整条件、研磨液应用或操作参数的细节,就容易引发填塞、平滑、烧焦、破裂等各种异常现象,进而影响工件品质与生产稳定性。唯有透过正确的砂轮搭配、精确的削整、合理的冷却润滑策略,以及稳定的操作流程,才能有效提升研磨效率与加工品质,延长砂轮寿命,并确保最终产品的可靠度与一致性。面对日益严苛的制程需求,持续改善研磨条件与建立标准化作业流程,是每位加工人员不可忽视的重要课题。

行动

- 该如何选择砂轮>>>金刚石砂轮与CBN砂轮怎么选择?

- 正确掌握研磨异常的情境>>研磨异常的的原因?该如何掌握异常状况?

- 如何选择削整结合剂砂轮的工具>>不同结合剂的砂轮该如何削整

- 当前的砂轮是否属正常磨损>>>目前的砂輪狀態如何 ? -电铸砂轮篇

- 如何修整砂轮>>砂轮修整修鋭方式

- 砂轮修整两阶段>>什么是砂轮的修整与修锐

- 如何选择削整结合剂砂轮的工具>>如何选择砂轮的削整工具

- 切刃不同的研磨状态>>深入了解砂轮切刃形状、变化与自锐机制

- 结合剂砂轮的削整有何不同>>不同结合剂的砂轮该如何削整

- 研磨表面出现刮痕与烧伤怎么办?>>研磨表面出现刮痕与烧伤?一次搞懂异常原因与改善方法!

- 什么是结合度?>>什么是结合度?我该如何选择

- 执行>>金刚石与氮化硼砂轮、抛光磨料、抛光设备、抛光工具、金刚石修整工具

- 不同结合剂要如何修整>>不同结合剂的砂轮该如何削整

- 覆盘

研磨方面 我们提供客制化调整,可以依加工需求调整比例已达最高效率

如果看完内文还是不知道怎么挑选最适合的。

欢迎跟我们联络,我们会有专人为您解答

如有需要订制报价也欢迎与我们联系

客服时间:周一至周五09:00~18:00

有想了解的题材或电话说不清楚的都欢迎私讯脸书~~

宏崴脸书:https://www.facebook.com/honwaygroup

您可能感兴趣的文章…

[wpb-random-posts]