在过去几十年里,摩尔定律驱动半导体产业飞速成长,不断透过制程微缩提升晶片效能与降低成本。但随着技术逐渐逼近物理极限,传统的微缩策略面临瓶颈——电晶体尺寸接近原子尺度,制程难度与成本急遽上升。

为突破此困境,半导体产业开始寻求「异质整合」与「先进封装」作为延续摩尔定律的替代路径。这些技术透过将多种制程、材料与功能的晶片整合在同一封装中,不仅提升效能,还能降低功耗与缩小体积,推动AI、高效能运算、物联网等应用迈向新世代。

目录

异质整合与先进封装的七大价值

随着摩尔定律逐渐逼近极限,传统的制程微缩已无法满足高效能运算与多功能整合的需求。异质整合与先进封装(Advanced Packaging)技术应运而生,透过晶片堆叠,如:2.5D、3D封装与晶圆级封装等手法,突破单一晶片设计限制,实现系统级创新。以下是七大关键价值,揭示此技术对未来半导体发展的重要性:

- 突破摩尔定律限制:3D堆叠整合多晶片,打破传统平面微缩瓶颈。

- 提升运算效能:缩短晶片间讯号路径,降低延迟、提升频宽。

- 增加晶片密度:封装内可容纳更多逻辑与记忆体元件,支撑巨量资料处理。

- 降低功耗:减少电讯号传输距离,降低能耗与热耗散压力。

- 实现异质整合:整合CPU、GPU、记忆体、感测器等异质元件于单一模组。

- 缩小产品体积:使穿戴装置、智慧手机等消费性电子更加轻薄短小。

- 提升产品可靠度:透过改良封装结构、减少连接点,提高系统稳定性。

技术演进:对「平坦」与「精确」的极致追求

无论是异质整合或先进封装,其成功与否皆仰赖晶圆与晶片表面的极致平坦度与厚度一致性。下列几项关键封装技术对表面状况的要求极为严格:

| 技术 | 介绍 | 表面处理挑战 |

| 3D IC | 将晶片垂直堆叠,并透过TSV进行层间连接 | 晶片需高度平坦以确保垂直对准与接点导通 |

| Chiplet/小晶片 | 多个小晶片并列封装成单一模组 | 不同晶片厚度需极度一致,避免封装变形或连接失效 |

| Fan-Out (扇出型) | 重布线技术提升I/O密度,常应用于行动装置SoC封装 | 对晶片边缘与重布线层的平整度有高要求,影响线路成形与封装品质 |

| CoWoS / InFO | 高阶2.5D/3D封装,应用于AI/HPC处理器 | 晶片与中介层(interposer)介面需无缺陷,精准研磨至目标厚度 |

| TSV(Through-Silicon Via) | TSV制程中需先在硅晶圆上开孔、沉积、填铜,再透过CMP移除多余金属与硅材层,确保完整导通与表面平整。 | 确保通孔导通品质,TSV 的 CMP 工艺需在高选择比、高均匀性与极低损伤间取得完美平衡 |

CoWoS:Chip on Wafer on Substrate

什么是硅穿孔-TSV(Through-Silicon Via)?

在高效能计算、智慧手机、AI 晶片等领域不断追求高速与高密度封装之际,硅穿孔(Through-Silicon Via, TSV)技术成为实现 3D IC 的核心制程之一。透过垂直导通孔,TSV 可打破传统封装的 I/O 限制,大幅缩短晶片间距与讯号传输路径,提升电性效能并降低功耗。

TSV 制程包含数个高度精密的步骤:

- 在硅晶圆表面沉积氧化硅(SiO₂)与光阻剂。

- 透过蚀刻技术开孔,形成特定深度与直径的通孔结构。

- 以气相沉积(CVD)或原子层沉积(ALD)方式,沉积介电层、阻障层及晶种层。

- 接着填充高导电材料,如铜,再透过化学机械平坦化(CMP)去除多余金属层,使表面平整。

- 最终再次以 CMP 移除多余硅层,露出完整导通孔,实现多层晶片间的垂直互连。

TSV 制程不仅对光蚀刻、镀膜与填孔等步骤的精度要求极高,更对背面研磨、抛光、表面平坦度与金属残留控制提出严苛规格。为确保通孔导通品质,TSV 的 CMP 工艺需在高选择比、高均匀性与极低损伤间取得完美平衡,也因此对研磨抛光耗材提出更高挑战。

研磨抛光耗材:异质整合与先进封装的「无形推手」

在晶圆加工与封装流程中,研磨与抛光并非只是材料去除,更是决定封装品质、效能与良率的核心步骤。从晶片背面研磨(Backgrinding)、硅穿孔(TSV)制作、至重布线制程,耗材的选择将直接影响微结构的完整性与尺寸控制。

关键耗材应用与价值

- 宏崴钻石抛光液(Diamond Slurry):高硬度材料,如:SiC、GaN加工利器,具备高效率、低刮痕特性。

- CMP抛光垫与抛光液:用于晶圆表面或中介层平坦化,控制Ra值与表面粒子污染。

- 晶圆研磨砂轮与垫材:针对晶片薄化与粗略加工,讲求压力均匀与稳定性。

- 宏崴晶圆划片刀系列: 专为半导体晶圆与封装基板等各类硬脆材料而设,涵盖高精度电铸刀、稳定耐磨的硬刀,以及高速长寿的软刀,全面满足晶圆划片与后段封装切割的高效率、高良率需求。

创新耗材方案:突破先进封装的研磨抛光瓶颈

在异质整合与先进封装进程加速的同时,晶圆在粗磨、精磨、化学机械平坦化(CMP)等关键环节所面临的挑战亦日益严峻。宏崴精密深知制程的每一微米皆关键,针对不同材料特性与制程需求,打造完整且高效的研磨抛光耗材产品线,协助客户在高阶封装技术中实现更高良率、更稳定的产出。

宏崴奈米级研磨液技术:对应多样材料,精准配方

宏崴的研磨液采用先进的奈米级微粒技术,提供多种材料专用配方与粒径选择,针对不同表面特性实现极致效果:

| 项目 | STI、低k介电层 | 硅(Si) | 碳化硅(SiC) |

| 研磨耗材 | 氧化铈 | 氧化铝、二氧化硅研磨液/粉 | 金刚石研磨液/膏 |

| 研磨耗时 | 20~30分钟 | 60~120分钟 | |

| 损失率 | <1% | ≧5~10% |

- 金刚石抛光液:宏崴的金刚石抛光液,专为 SiC、GaN 等高硬度材料设计,采用表面微结构改质技术,包括导入球形金刚石颗粒等不同结构,有效降低研磨过程中的刮痕与表面应力,使工件表面更不易受损。此技术能在背面研磨阶段达成极低次表面损伤,为高功率元件的散热与可靠度提供强而有力的保障。

- 氧化铝抛光液:高效对应金属层与硅基层,兼顾材料去除率与表面平坦度,适用于多层堆叠制程。

- 氧化铈抛光液:在STI与低k材料中展现出色的选择性与低缺陷率,适合复杂结构下的层间平坦化。

- 二氧化硅抛光液:稳定且高均匀性,为先进逻辑与记忆体制程提供理想精抛方案。

三大特色优势:

- 高稳定性:不易沉淀、不结晶,有效降低制程异常风险。

- 环保易处理:低毒性与废液友善处理设计,符合绿色制造趋势

- 抗污染设计:低颗粒残留、气泡与表面污染,确保最小化缺陷率。

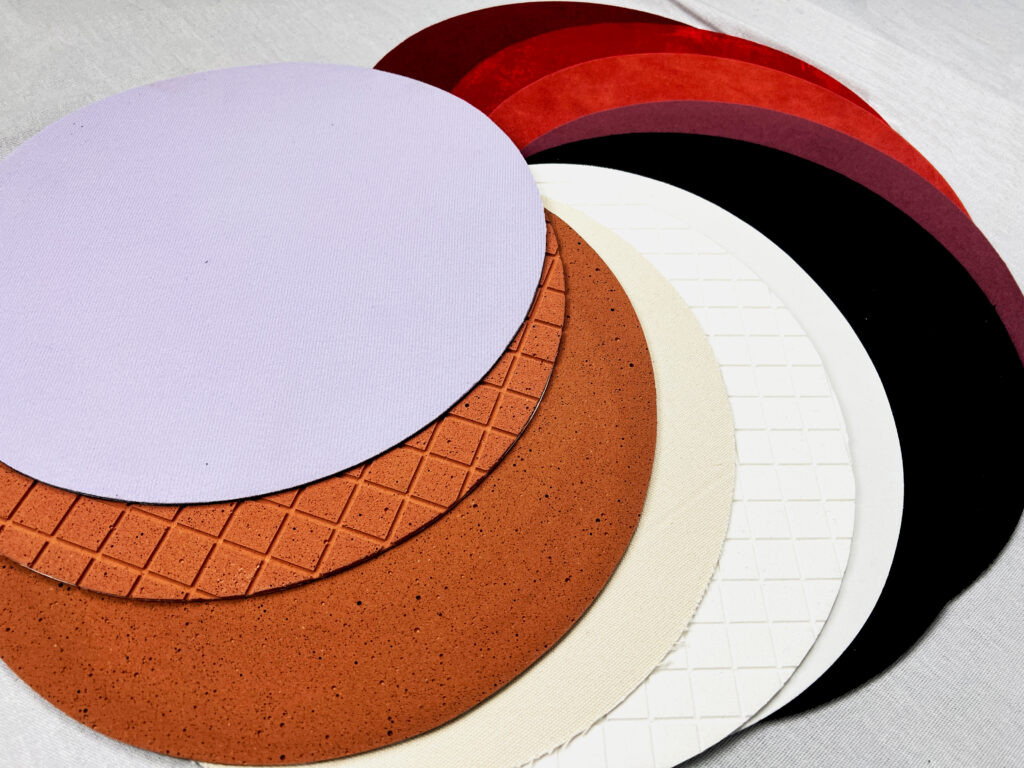

宏崴抛光垫创新:五层结构,全方位提升CMP性能

随着先进半导体制程对表面品质的要求越来越严苛,抛光垫作为晶圆化学机械平坦化(CMP)制程中的关键耗材,其性能将直接影响到晶圆表面粗糙度、材料去除速率与整体制程稳定性。宏崴精密开发的高性能晶圆研磨抛光垫,结合创新材料科学与微观结构设计,为业界提供更高效率、更低成本的CMP解决方案。

- 材料科学突破-五层结构实现功能整合:宏崴抛光垫采用独特的五层复合结构设计,相较于传统单层或三层抛光垫,不仅提高了机械强度与形变控制能力,更能针对不同制程阶段提供精准的支撑与介面回应。各层分工明确,从载体基底的刚性控制,到接触层的弹性模量与摩擦系数调节,再到表层的动态调压能力,每一层都经过精密设计与材料优化,确保与不同类型的抛光液(如SiO₂、CeO₂、Al₂O₃、钻石等)高度匹配,提升去除率与表面均匀性。

- 微观结构设计-让浆料流动与气泡排出更流畅:宏崴抛光垫表面经过高度工程化设计,具备高密度微孔结构与最佳化的沟槽纹理,可在抛光过程中均匀分布研磨液,防止局部堆积与干摩擦,并有效引导气泡排出,降低微刮痕与表面缺陷风险。

- 长寿命与制程稳定性:宏崴抛光垫具备优异的抗磨耗性与形状保持性,即使在长时间高负载条件下使用,仍能维持稳定的压力分布与研磨效果,大幅延长垫材使用寿命。更换周期的延长不仅降低材料成本,同时也减少停机频率与制程变动风险,提升整体产线稼动率与良率表现。

此设计可有效防止干摩擦、局部磨损与微刮伤,并支援与多种研磨液,如:氧化铈、氧化铝、金刚石等匹配应用。其抗磨耗性与寿命延展性,不仅提升制程稳定性,也有助于降低生产成本与停机风险。

宏崴精密砂轮系列:对应不同晶圆材料的高效解决方案

为了因应晶圆加工不同阶段对粗糙度与表面品质的严格要求,宏崴提供一系列对应材料与应用的专业研磨砂轮:

- 硅晶圆用倒角磨削砂轮

用于晶圆边缘倒角处理,可有效去除切割后的毛边与微裂痕,确保边缘光滑无损,降低后段制程中因微裂造成的晶圆崩裂风险,并提升整体良率。 - 晶圆平面磨削用砂轮

应用于硅晶圆表面平整化加工,宏崴砂轮能实现高去除率与低表面粗糙度的理想平衡,协助晶圆达到高平坦性(TTV、WARP控制)与低Ra值,是先进封装与高阶制程不可或缺的基础。 - 化合物半导体专用砂轮:

因应SiC、GaN等超硬且脆性的化合物半导体材料日益广泛的应用,宏崴开发专用高硬度、高耐磨砂轮配方,能有效实现快速粗磨同时减少表面微裂与材料损伤,支援功率元件与RF元件的高良率加工需求。

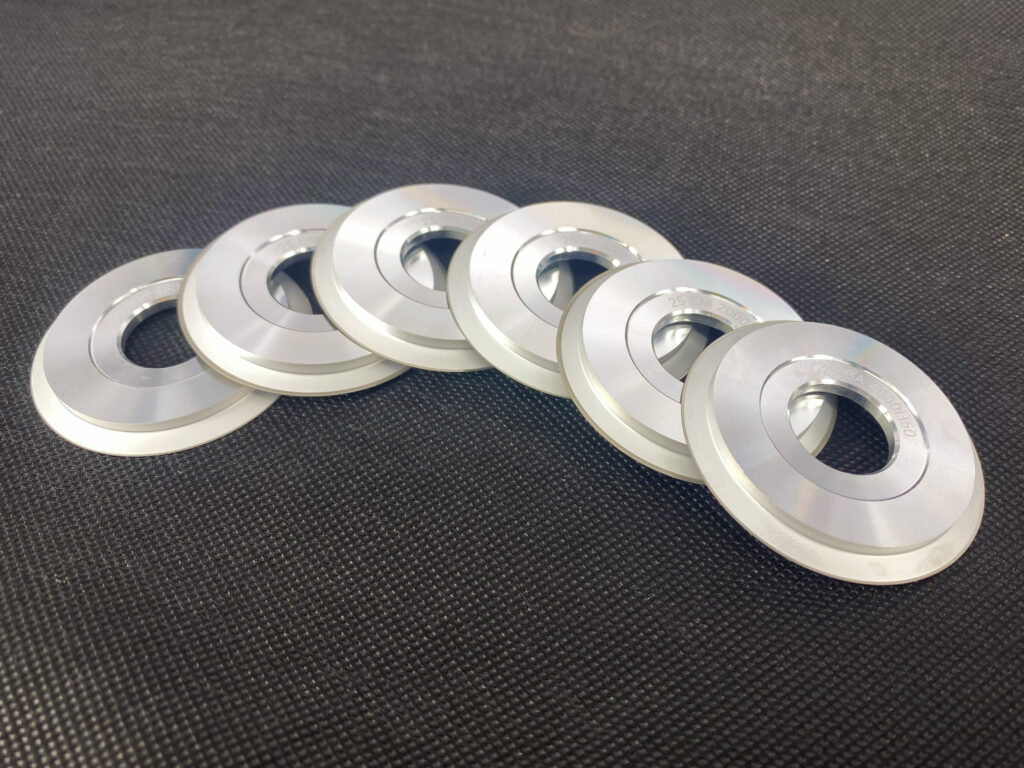

宏崴晶圆划片刀系列:精准对应多样材料的高效切割方案

为了满足半导体封测与后段封装中对各类硬脆材料的高精度、高稳定性切割需求,宏崴提供多款专业划片刀产品,对应不同材质与应用场景,确保加工品质与制程效率:

- 晶圆电铸划片刀

适用于矽晶圆、氧化物晶圆以及SiC、GaAs、GaP等化合物晶圆材料,具备超小切缝与高加工精度特性,有效降低切割损耗并提升晶粒品质,广泛应用于晶圆划片与精密元件制程。 - 晶圆封装划片刀-硬刀

采用高耐磨材质与稳定刀刃结构,能有效控制晶片侧壁台阶与尺寸精度,适用于陶瓷LED基板、半导体封装基板、PZT与TGG等硬脆材料,是高良率封装制程的稳定利器。 - 晶圆封装划片刀-软刀

具备高速切削(达200mm/s)与长寿命(超过7000m)双重优势,特别适合PCB、EMC、Chip LED基板以及LTCC、PZT、TGG等材料之高效量产需求,提升切割效率与生产稳定性。

实践未来:宏崴科技在异质整合与先进封装的贡献

面对制程日益复杂化的半导体产业,宏崴科技不仅提供耗材,更提供完整解决方案。我们的策略包括:

- 前瞻性研发投入:宏崴积极与先进制程供应链协作,导入客制化配方与奈米级微粒控制技术。

- 材料精准匹配能力:因应复杂的多层堆叠结构与异质材料整合,宏崴提供高选择比、低缺陷的耗材选择。

- 成功案例实证:我们的金刚石抛光液成功应用于超硬材料晶圆薄化阶段,达成业界领先的表面粗糙度标准与终点控制。

- 永续制造导向:产品皆采用低毒性、易清洁配方,符合绿色制造趋势,降低客户环保处理成本。

立即行動,與我們共同開啟半導體精密製程的新篇章!

- 免费咨询与专案评估: 我们的宏崴金刚石工业耗材专家为您提供产品咨询,并针对您的具体制程需求进行专业评估,一同找出最佳的研磨抛光解决方案。

- 客制化方案设计: 无论您面对的是硅晶圆,还是化合物半导体(SiC, GaN, GaAs)的挑战,我们都能为您量身打造最符合您需求的半导体研磨、抛光方案。

- 先进材料与效能验证: 我们提供业界领先的宏崴金刚石抛光液、金刚石碟、精密砂轮等耗材,并可协助您进行制程实施与效能验证,确保您的产品达到预期的高良率与卓越效能。

- 宏崴拥有稳定供货能力、品质保证、售后服务与客制化支持,能给您最恒定的产品质量。

别让加工难题限制您的创新!立即联系我们,让宏崴的金刚石工业耗材成为您成功的关键力量!

更多宏崴金刚石研磨抛光耗材资讯

欲深入了解宏崴如何为您的半导体制程带来突破性效益,请点击以下连结,探索我们全系列的金刚石研磨抛光耗材与技术详情:

您也可以直接「联系我们的宏崴专家团队」我们将提供最专业的客制化咨询与解决方案。

阅读更多相关议题

- 金刚石基板>>>从珠宝到半导体:金刚石成为新世代导热材料的关键角色

- 化合物半导体>>>半导体精密制程的秘密武器:金刚石研磨抛光耗材,高效提升晶圆良率与效能!

- 半导体研磨抛光>>>半导体制程中的研磨抛光:从材料选择到耗材赋能的卓越制程

- 研磨抛光耗材>>>创新研磨抛光耗材:驱动半导体产业迈向更高精密度

- 超平坦晶圆的关键>>>半导体研磨抛光的「薄」学问:实现超平坦晶圆的关键

研磨方面 我们提供客制化调整,可以依加工需求调整比例已达最高效率

如果看完内文还是不知道怎么挑选最适合的。

欢迎跟我们联络,我们会有专人为您解答

如有需要订制报价也欢迎与我们联系

客服时间:周一至周五09:00~18:00

有想了解的题材或电话说不清楚的都欢迎私讯脸书~~

宏崴脸书:https://www.facebook.com/honwaygroup

您可能感兴趣的文章…

[wpb-random-posts]

(首图来源:shutterstock)