碳化硅(SiC)与氮化镓(GaN)作为新世代宽能隙半导体(Wide Bandgap Semiconductors, WBGS),正在颠覆传统硅材料的应用格局。它们具备耐高温、高压、高频、低耗损等优势,特别适合电动车、5G/6G通讯、再生能源、快速充电等高效能领域。与硅相比,碳化硅与氮化镓能在更极端的环境下维持稳定运作,同时大幅减少能量损耗,推动全球半导体产业进入新阶段。

目录

碳化硅与氮化镓优势

碳化硅(SiC)与氮化镓(GaN)虽同属化合物半导体,但各自展现出在高效能电子领域不可替代的材料优势。

碳化硅SiC

- 高击穿电压:可承受远高于硅的电压,适合高压功率应用。

- 高热导率:散热效率佳,可在高温环境稳定运作。

- 低导通电阻:降低能量损耗,提升系统效率。

氮化镓GaN

- 高电子迁移率:开关速度快,适合高频应用。

- 高频特性:支援 GHz 级运作,缩小元件体积并提升转换效率。

- 低散热需求:减少散热系统体积与成本。

两者不仅突破了传统硅基材料在功率与频率上的限制,更为高效能、低能耗的先进电子系统奠定了核心基础。

氮化镓制程关键:HVPE与氨热法

氮化镓的基板生长技术决定了其性能与成本:

氢化物气相外延法(HVPE)

- 利用氢气作为载气,将氯化氢(HCl)与镓(Ga)反应生成氯化镓(GaCl),再与氨(NH₃)反应生成 GaN 晶体。

- 制程温度约 1000°C,可快速生长大量 GaN。

- 缺点:容易产生裂缝与晶格缺陷,晶体品质较差。

氨热法(Ammonothermal)

- 利用超临界氨作为溶剂,在高压高温下同时具备液体的溶解能力与气体的扩散性。

- 透过氨溶解镓并沉积生成 GaN 晶体。

- 优点:温度较低、能耗低、缺陷密度小,适合高品质应用。

- 缺点:生长速度慢,制程较复杂。

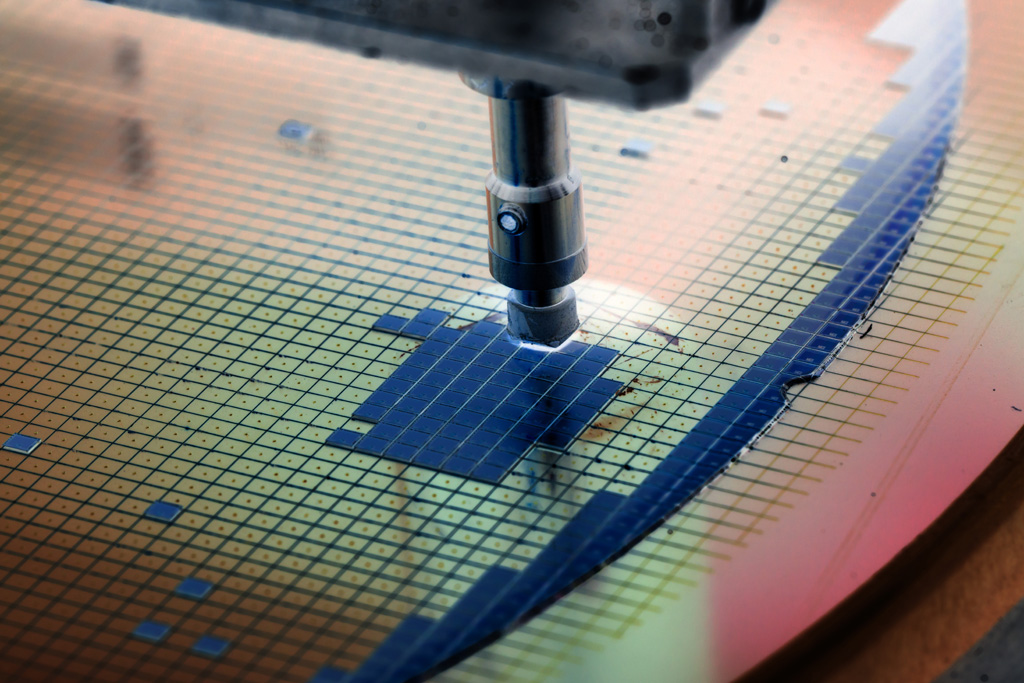

碳化硅制程关键:升华法与磊晶技术

碳化硅(SiC)的制程不仅耗时且难度高,从基板生长到功率元件制作,每一步都充满挑战。

基板制作:物理气相传输法-升华法PVT

这是目前 碳化硅基板 生产的主流技术,其制程关键与挑战如下:

- 制程原理:将 SiC 粉体在高温(约 2,200℃)低压的密闭环境中升华,使其蒸气与 SiC 晶种接触后凝结、附着,借此生长出 SiC 晶体。

- 高难度与长时程:相较于硅(Si)晶棒只需数天即可长出数公尺,SiC 晶棒需要 2~3 周才能长出不到 10 公分,且制程中无法即时监测长晶品质,需等到最后才能确认。

- 后续加工:晶体生长完成后,还需经过切割、研磨与抛光等多道工序,才能制成表面光滑、符合规格的基板。

磊晶阶段:基板上的新结晶

在基板制作完成后,必须进行 磊晶(Epitaxy) 步骤,在 SiC 基板上生长一层新的结晶,以形成功率元件的结构。

- 技术同步:台湾在磊晶的基本制程技术方面,已与国际水平同步。

- 元件设计与新制程:然而,SiC 功率元件的设计与制程技术是相互关联的。若有新的元件设计,往往需要开发新的制程技术来配合,这方面台湾仍需更多时间来累积经验。

碳化硅与氮化镓研磨抛光的「硬核」挑战

在高效能功率元件与高频元件的制程中,SiC 与 GaN 虽然具有卓越的材料特性,但其超高硬度、脆性及化学惰性,让研磨与抛光成为整个制程的技术瓶颈。为了更清楚呈现各材料在后段制程中面临的挑战,以下将 SiC 与 GaN 分别列出其在研磨抛光过程中可能遇到的四大难题:

碳化硅SiC的研磨抛光挑战

- 极高硬度与脆性:SiC 的莫氏硬度达 9.2,接近金刚石等级,加上高脆性,研磨效率低且加工时稍有不慎就可能产生微裂纹或晶圆崩角,降低晶圆完整率。

- 化学惰性:SiC 表面化学稳定性极强,传统 CMP抛光液液难以作用,需引入高活性氧化剂或金属催化颗粒,才能形成可去除的氧化层。

- 晶体结构与缺陷:多型结构如 6H-SiC、4H-SiC 具各向异性,研磨速率差异大,微管(Micropipes)与堆叠层错等缺陷容易在加工中被放大,降低后续制程良率。

- 表面完整性要求:功率元件对表面平整度及缺陷密度极度敏感,原子级粗糙度偏差可能影响击穿电压、漏电流与可靠性。

氮化镓GaN的研磨抛光挑战

- 高硬度与脆性:GaN 的莫氏硬度约 9,切削效率低且高脆性使薄型晶圆容易破裂或崩边,尤其在大尺寸晶圆加工中风险更高。

- 化学稳定性:GaN 对酸性与碱性溶液均具化学惰性,CMP 单靠化学作用去除效率低,需结合特定氧化还原反应或紫外光促进表面反应。

- 晶体结构与异质外延问题:大部分 GaN 为异质外延生长,界面应力与缺陷密度高,导致研磨时去除率不均,易形成台阶或局部凹陷。

- 表面与介面品质要求:高频、高功率 RF 元件对表面与介面粗糙度要求极高,原子级划痕或残留颗粒可能影响元件稳定性与功率表现。

克服碳化硅与氮化镓硬度挑战:宏崴精密研磨抛光解决方案

随着碳化硅与氮化镓等化合物半导体材料逐渐成为主流,特别是朝向 8 吋晶圆发展,其极高的硬度与脆性对传统研磨抛光技术带来了巨大挑战。这些材料的莫氏硬度高达 9.2~9.6,容易造成晶圆表面与次表面损伤、翘曲,并影响后续元件效能。

宏崴实业针对 SiC 与 GaN 的物理特性,从耗材、制程控制与设备设计三方面着手,提供全方位的研磨抛光解决方案,协助业界突破瓶颈,实现稳定的制程品质与高良率。

研磨阶段:从粗磨到精磨的稳定控制

传统研磨工具在处理 SiC 与 GaN 时,常面临加工时间长、次表面损伤(SSD)过深、厚度不均等问题。宏崴透过以下高阶耗材,有效解决这些挑战:

- 晶圆专用砂轮:采用高硬度、高耐磨配方,能快速去除材料,同时有效抑制微裂纹生成,将表面与次表面损伤降至最低。

- 宏崴研磨垫:能稳定压力分布,确保研磨过程中晶圆不翘曲,精准控制厚度变异(TTV)与翘曲度(WARP),为后续制程打下良好基础。

- 奈米级金刚石研磨液:专为高硬度材料设计,透过表面结构改质与球形金刚石颗粒,大幅减少研磨刮痕与残留应力,减轻后续 CMP 制程的负担。

- CMP修整器:在CMP制程中,修整器利用金刚石或其他高硬度颗粒,对抛光垫进行精密修整,去除残屑与化学沉积物,恢复表面粗糙度,避免长时间使用造成光滑化(Glazing)影响去除效率。

CMP 抛光:实现超平坦无损表面

SiC 与 GaN 元件的效能高度仰赖晶圆的表面平坦度与缺陷控制。宏崴的化学机械抛光(CMP)解决方案,专为化合物半导体镜面级抛光而设计:

- 五层结构CMP抛光垫:创新五层结构设计,具备优异的刚性与压力调节能力,有效控制材料去除率,确保表面均匀性。其微孔与沟槽纹理设计能提升研磨液流动性,降低刮伤风险。

- CMP修整器:利用金刚石等高硬度颗粒精密修整抛光垫,去除制程中产生的残屑,防止「镜面化」(Glazing)现象,确保抛光垫能持续维持稳定的切削力与去除效率。

抛光液:精准化学蚀刻与材料选择性

在 SiC 与 GaN 的 CMP 制程中,化学蚀刻与材料选择性是决定最终表面品质的关键。宏崴提供专属配方,确保高效能与低缺陷率:

- 专用金刚石抛光液:专为化合物半导体抛光设计,导入表面微结构优化与球形金刚石颗粒,能有效降低加工刮痕与次表面损伤,达成无损抛光,进而提升功率元件的散热与可靠性。

总结来说,宏崴精密透过整合金刚石研磨液、专用砂轮与 CMP 抛光垫等关键耗材,提供专为 SiC 与 GaN 设计的高效能、低缺陷率制程解决方案,加速这些先进材料在功率元件、RF 通讯与先进封装等领域的量产与应用。

碳化硅与氮化镓的广阔前景与抛光技术的持续创新

随着高功率、高频率元件需求的增长,SiC 与 GaN 的应用前景日益广阔。 SiC 凭借高效率与低能耗特性,在电动车充电基础设施与车载电力系统中成为核心元件;GaN 则以高频特性与低功率损耗,广泛应用于下一代 5G 射频模组与射频功率放大器。此外,两者在航太、卫星通信及高能雷达等尖端领域,也展现出极佳的耐高温、抗辐射与高功率承受能力。

面对应用需求的快速扩展,研磨抛光技术亦需持续突破。未来挑战包括大尺寸 SiC 晶圆的均匀加工、GaN 异质外延晶片的精细缺陷控制,以及奈米级低损伤抛光处理的实现。同时,结合智慧化制程与自动化控制,将是提升效率、稳定性与良率的关键。宏崴将持续投入研发,整合专属耗材与智慧化制程,推动 SiC 与 GaN 抛光技术创新,助力高效能半导体元件量产化。

更多宏崴金刚石研磨抛光耗材资讯

欲深入了解宏崴如何为您的半导体制程带来突破性效益,请点击以下连结,探索我们全系列的金刚石研磨抛光耗材与技术详情:

您也可以直接「联系我们的宏崴专家团队」我们将提供最专业的客制化咨询与解决方案。

阅读更多相关议题

- 金刚石基板>>>从珠宝到半导体:金刚石成为新世代导热材料的关键角色

- 化合物半导体>>>半导体精密制程的秘密武器:金刚石研磨抛光耗材,高效提升晶圆良率与效能!

- 半导体研磨抛光>>>半导体制程中的研磨抛光:从材料选择到耗材赋能的卓越制程

- 研磨抛光耗材>>>创新研磨抛光耗材:驱动半导体产业迈向更高精密度

- 超平坦晶圆的关键>>>半导体研磨抛光的「薄」学问:实现超平坦晶圆的关键

- 异质整合与先进封装>>>迎战未来:研磨抛光耗材如何助力异质整合与先进封装

- 化合物半导体抛光>>>掌握化合物半导体抛光技术:实现新世代电子元件的高效能

研磨方面 我们提供客制化调整,可以依加工需求调整比例已达最高效率

如果看完内文还是不知道怎么挑选最适合的。

欢迎跟我们联络,我们会有专人为您解答

如有需要订制报价也欢迎与我们联系

客服时间:周一至周五09:00~18:00

有想了解的题材或电话说不清楚的都欢迎私讯脸书~~

宏崴脸书:https://www.facebook.com/honwaygroup

您可能感兴趣的文章…

[wpb-random-posts]