介绍

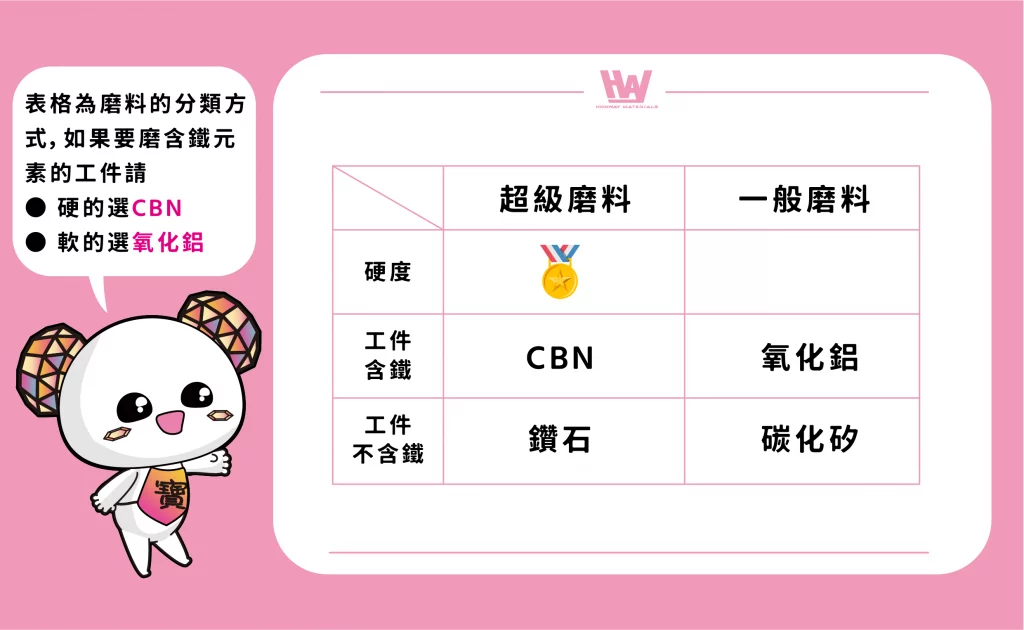

磨料区分方式

有两种,1为超硬磨料与一般磨料;2为可磨铁与不可磨铁。

超硬磨料砂轮与一般磨料砂轮构造上的差异

|  | |

| 构造 | 超硬磨料一般内层为金属盘(基体),外层为磨料结合 | 一般磨料一般整颗为磨料压制而成 |

| 可用面积 | 仅外层磨料厚度可研磨 | 整颗皆可磨 |

| 磨料价格 | 高 | 低 |

超硬磨料的结合方式有哪些:

1.树脂法 2.金属法 3.电铸法 4.陶瓷法

磨料磨耗速度

3电铸法1树脂法4陶瓷法2金属法

磨料结合剂对于排屑性的影响

3电铸法>4陶瓷法>1树脂法>2金属法

目录

Q1.电铸砂轮如何制作的?

电铸砂轮是使用电铸的方式将磨料黏在金属基体上

优点:造型变化度大,只要基体可做成的造型皆可电镀磨料

缺点:磨料仅薄博的一层,如掉粒严重则需要重新电铸或订制新品

Q2目前的砂轮状态

| 照片 | 说明 |

| 新品颗粒电镀完整、均匀分布 |

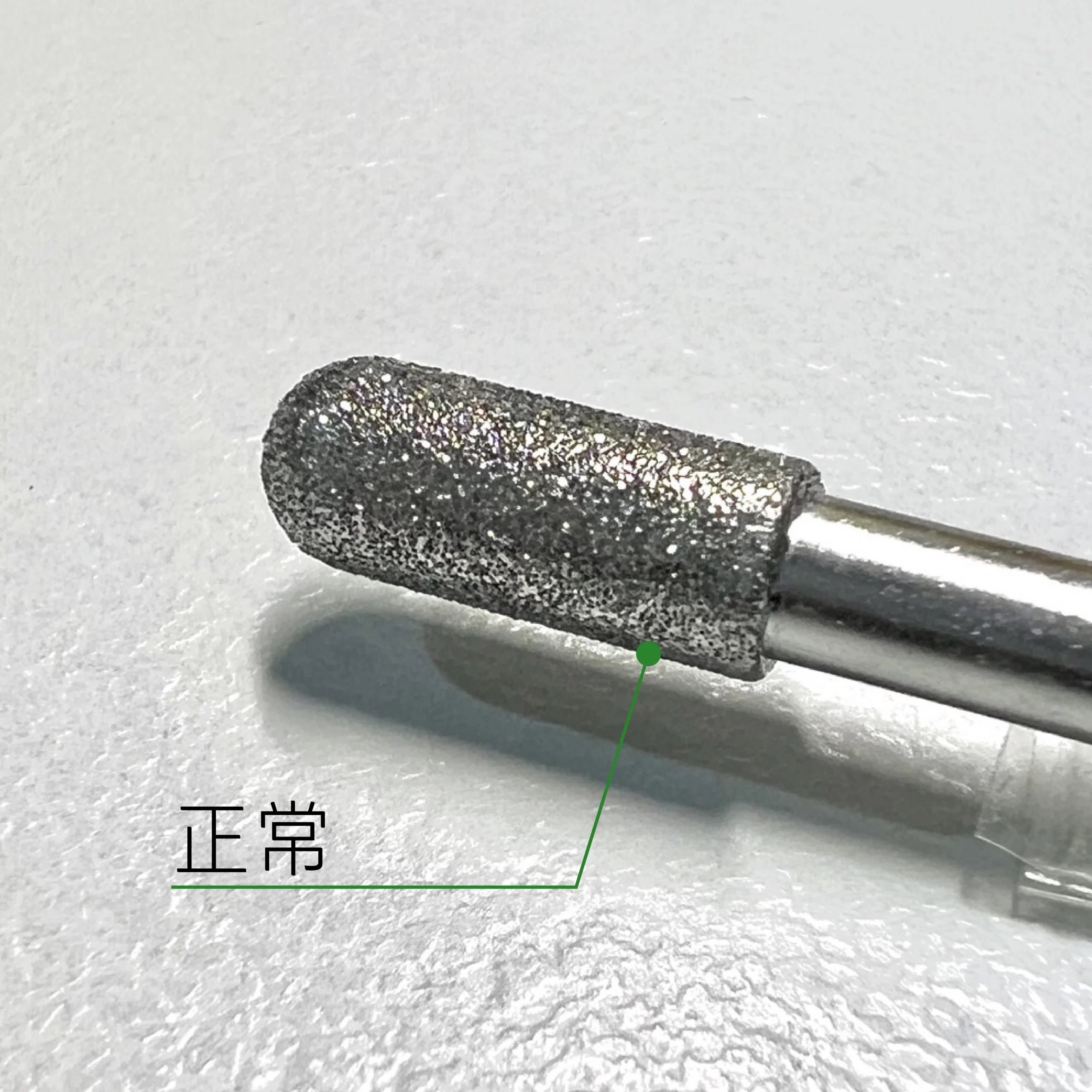

| 正常磨损 正常磨损的砂轮与新品的外观差异不大,表面因研磨关系可能比新品光泽暗些,但不影响使用正常磨损的砂轮在切削时消耗磨损的比例会较工件小,也会自动代谢已钝化的磨料,有良好的自锐性 |

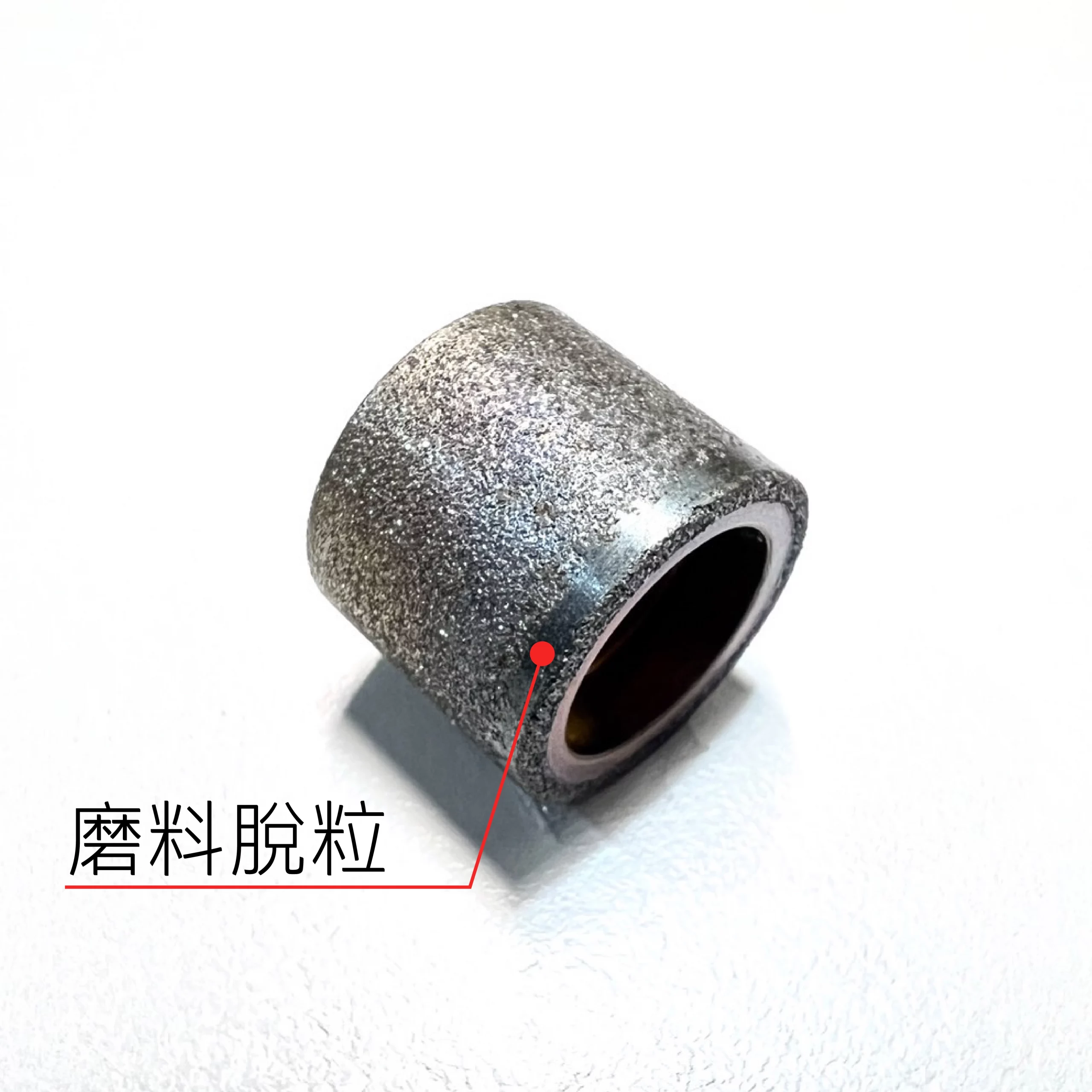

| 掉粒严重 ● 研磨问题: 造成工件或模具划痕、烧伤、增加修复成本研磨不完整,降低效率 ● 成因: 1.工艺问题:未电镀完整,导致部分磨料容易脱粒 2.台金问题:台金材质影响电镀磨料的附着度 3.造型复杂:台金造型较复杂,磨粒有机率会附着不完整 4.使用方式或工件问题 ● 解决方式 工艺问题:可重新电铸解决 基体问题:可考虑更改基体或改使用其他结合剂制作重新电铸,如依旧掉粒严重则要考虑电铸较细的磨粒或改以其他方式处理该阶段工序 |

| 卡屑 ● 研磨问题 降低研磨效率卡屑时会使磨削阻力加大,使工件产生些微震荡导致工件表面出现细小破损与震纹 ● 成因 1.研磨较软的材质 2.研磨产生热能:研磨时若散热不佳,可能使工件膨胀,导致进刀量较大,也容易使碎屑融化沾黏,使工件产生刮痕 3.磨料粒子不均:磨料的形状不固定另一是尺寸不均,这都有可能使研磨时卡屑 (磨料粒子筛选时您可以想像是类似网筛的方式筛选,在同一号网筛停留的粒子都会纳入同一号数中,这也就是为什么会有大小不均一说) ● 解决方式 如果卡屑粒子大,可尝试手工清除,此外操作上可考虑减少接触面积或降低进刀量尝试。 |

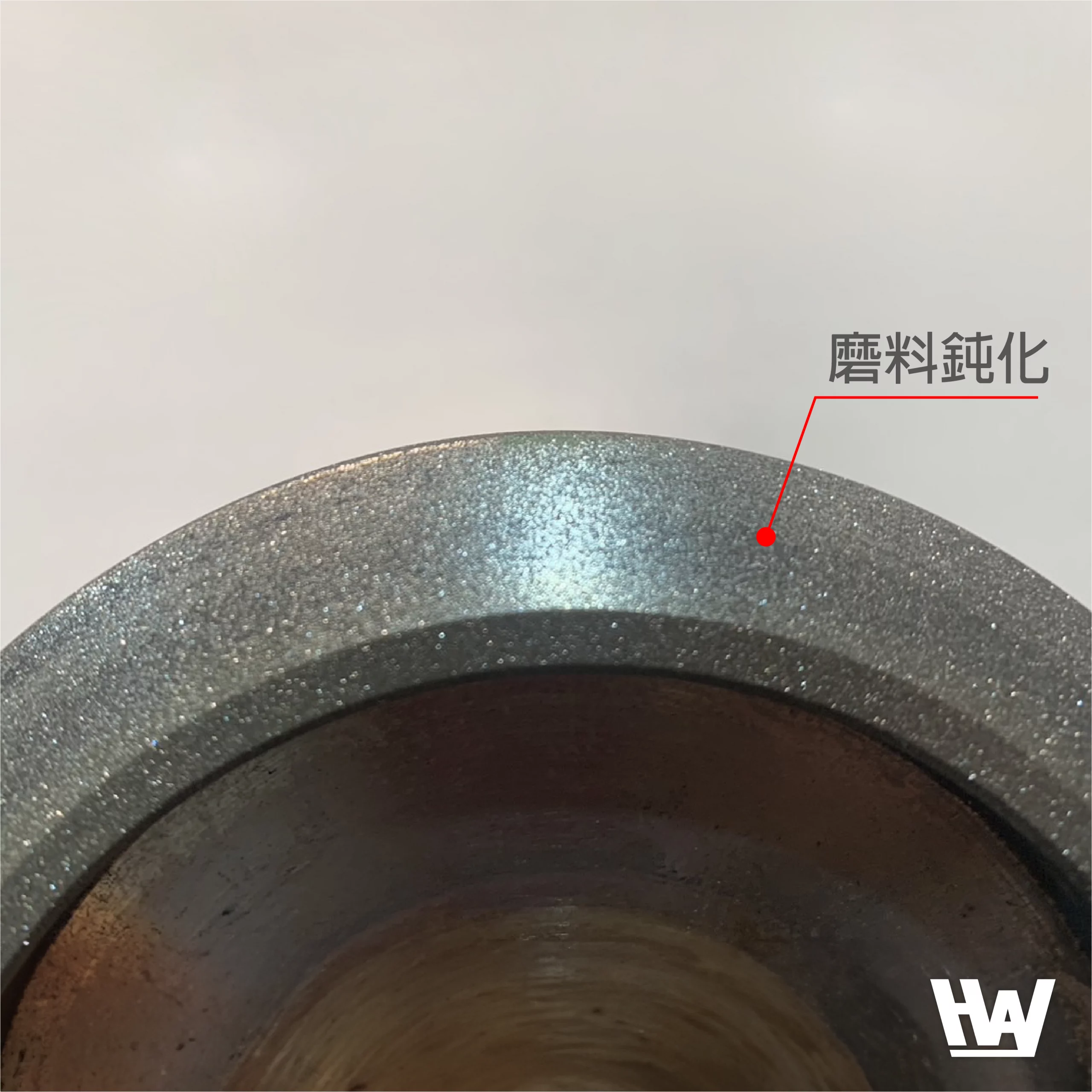

| 磨料钝化 ● 成因 磨料的切削刃因长久研磨而减少钝化 ● 研磨问题 切削力极低:加工时间增加 切削阻力与研磨热度增加:容易使工件烧伤或产生划痕 ● 解决方式 建议重新订做或将台金保留重新电铸。 (图中的砂轮色泽有些微不均,像这种也会影响打磨时面的平整度,建议换掉) |

Q3.原先是#150的电铸砂轮可以改成#800吗?

可以,宏崴收到基体后都会先将客户台金上的旧磨料退铸后再重新电铸~

Q4.订制时需要提供那些资讯?

- 可以提供我们砂轮的尺寸规格,我们会与您确认后报价,OK才会开始制作

- 如想保留基体重新电铸亦可与我们联系并将基体寄过来给我们绘制~

Q5.如果是一般砂轮想换金刚石/CBN砂轮该怎么选?

欢迎与我们联系了解,因为这会需要了解到您目前当前的工作阶段与研磨材质选择~

结语

砂轮表面的平整度与加工时的温度都会对工件产生相当大的影响,如果使用不良的砂轮研磨,很可能会使原先的打磨工序需要增加更多的修复成本,不减反增。

当发现工件产生问题时不如停下作业,检查砂轮表面,或许能更快改良作业程序。上述是从多家来寻求解决方案的客人中整理出来的问题回馈,希望能帮助大家在第一阶段进行评估,如果依旧无法解决,欢迎与我们联系,让我们陪您想办法。

我们相信在每一个新开发的加工流程中,反覆测试直到找寻到最快与最佳的路径是客户所重视的,也是我们坚持的,如果想找一个这样的伙伴,也欢迎与我们聊聊

行动

- 当前的砂轮是否属正常磨损

- 目前的工序是否有达您期望的生产标准

- 如何解决 解决方案>>> 六种 模具抛光 ,你认识了多少?

- 执行>>> 鑽石與氮化硼砂輪、拋光磨料、拋光設備、拋光工具

- 覆盘

研磨方面 我们提供客制化调整,可以依加工需求调整比例已达最高效率

如果看完内文还是不知道怎么挑选最适合的。

欢迎跟我们联络,我们会有专人为您解答

如有需要订制报价也欢迎与我们联系

客服时间:周一至周五09:00~18:00

有想了解的题材或电话说不清楚的都欢迎私讯脸书~~

宏崴脸书:https://www.facebook.com/honwaygroup

一般砂轮图片来源:

Graibeard,https://commons.wikimedia.org/wiki/File:GrindingCupWheelPA46JV.jpg