研磨加工是製造業中不可或缺的一環。作為一種表面加工技術,研磨不僅需要實現精確的形狀和尺寸,還需兼顧表面平滑度與表層性能的穩定性。然而,在研磨過程中,由於熱負荷和機械應力的影響,可能引發一系列問題,如加工變質、殘留應力、面粗度不佳等,這些問題直接影響零件的性能與壽命。

因此,本章深入了解研磨加工的核心问题,并提出有效的解决方案。

研磨的主要目标是获得理想的加工面,而在研磨加工中主要面临三大问题:

- 加工面的准确性:即加工面是否位于预定位置,涉及形状和尺寸生成的过程。

- 加工面的平滑度:即表面粗糙度的控制,加工面外观圆滑程度如何达到要求。

- 加工面表层的稳定性:即表层是否因研磨过程中的力学作用或热负荷而发生变质。

※本章主要探讨加工面表层的稳定性

目录

研磨加工过程中的变质

研磨加工因其高温、高速切削及摩擦作用,使工件表面承受比切削加工更为苛刻的变质,其深度长达数百μm。这些变质表现如下:

- 加工硬化(机械性应力引起):常见于退火材。

- 淬火硬化(研磨热引起):常见于退火材,导致表面硬度增加,但也可能造成裂纹和脆性。

- 回火软化(研磨热引起):常见于淬火材,会使表面变软,降低表面硬度。

上述的复合效应如硬度变化、热应力、变态应力等将可能会使加工件出现残留应力、使表面烧焦、研磨破裂等问题,下面我们将深度探讨。

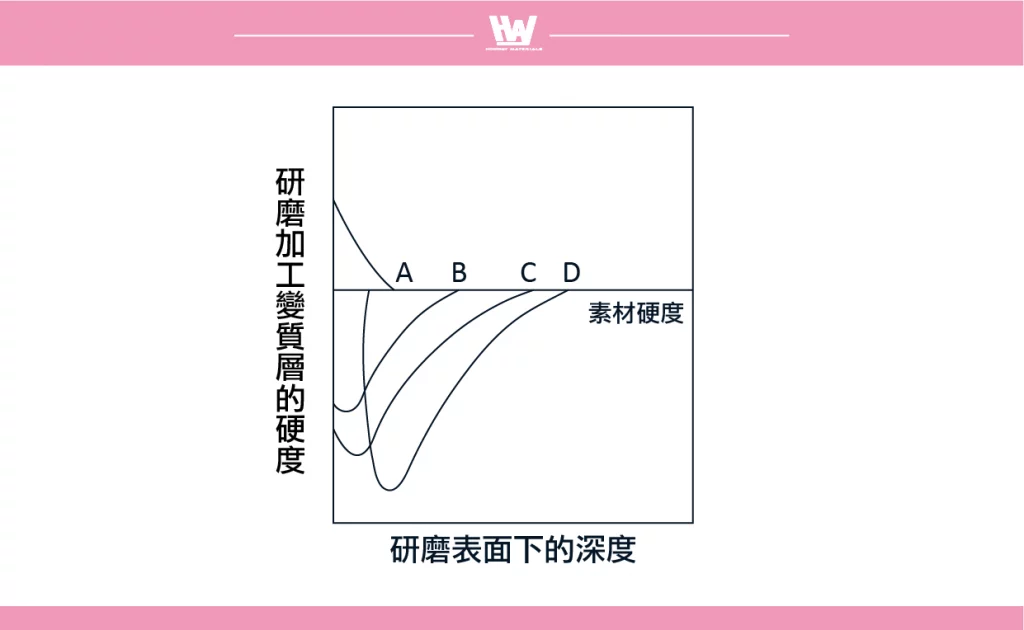

表面硬度变化的四种型态

表面硬度变化可以分为四种主要型态,这些型态通常与研磨过程中的切削力、切入量以及研磨热的产生有关:

型态A:切削力不良的细磨

- 特征:砂轮切削力不强,且处于细磨状况,这时不容易发生磨屑,摩擦力学作用大于研磨热。

- 变质:表面不会有显著的热影响,主要以机械应力为主,表面硬度变化较小。

型态B:切削力不良的中磨

- 特征:切削力较差,切入量稍大,这使得研磨过程中产生一定的热量。

- 变质:由于热效应,表面可能会发生回火现象,这样的热效应会使表面硬度减少。

型态C:适当研磨

- 特征:研磨过程中,由于高温和摩擦作用,研磨热导致的回火效果主导了表面变质。

- 变质:这样的加工会导致表面硬度下降,并形成回火层,使表面变软。

型态D:过大研磨热

- 特征:当研磨热过高时,表面会形成再淬火层,这会导致表面硬度显著变化。

- 变质:过度的热量引发的再淬火层会使表面变硬,但同时可能造成脆性增加,并出现裂纹或其他损伤。

残留应力的影响与改善

残留应力的形成

研磨过程中,工件表面会因为高温和强大的塑性变形而产生残留应力。这些残留应力是由研磨热和磨削力共同作用下,在材料表层和内部积累而形成的,此残留应力大到「不能不计」。

随着研磨后的长时间变化,虽然应力会慢慢消失,但对工件的尺寸稳定性已造成影响,有碍制造精密零件。

残留应力有什么影响?

- 高温与塑性变形:在研磨过程中,工件表面会承受极高的温度,这样会引起材料的塑性变形,进而产生应力。

- 尺寸变化:随着残留应力的存在,工件在研磨后可能会出现尺寸变化,这会对精密零件的精度产生负面影响,尤其是在高要求的应用中。

- 时效破裂:当残留应力过大时,可能会导致工件在后期使用中发生时效破裂,即材料在长时间内逐渐发生疲劳,最终导致破裂或脆性失效。

如何减少残留应力呢?

1.选择低残留应力的研磨工艺:选择合适的研磨条件和砂轮类型,并进行适当的修整,以降低加工过程中产生的残留应力。

2.后处理方法:

- 深冷处理:将工件冷却至极低的温度,促使材料内部应力的释放,从而减少残留应力。

- 人工时效:通过将工件加热到特定温度,然后逐渐冷却,促使材料内部的应力得以缓解。

- 退火处理:通过将工件加热至高温并缓慢冷却,使材料内部的晶格结构重新排列,这样有助于消除残留应力,改善工件的机械性能。

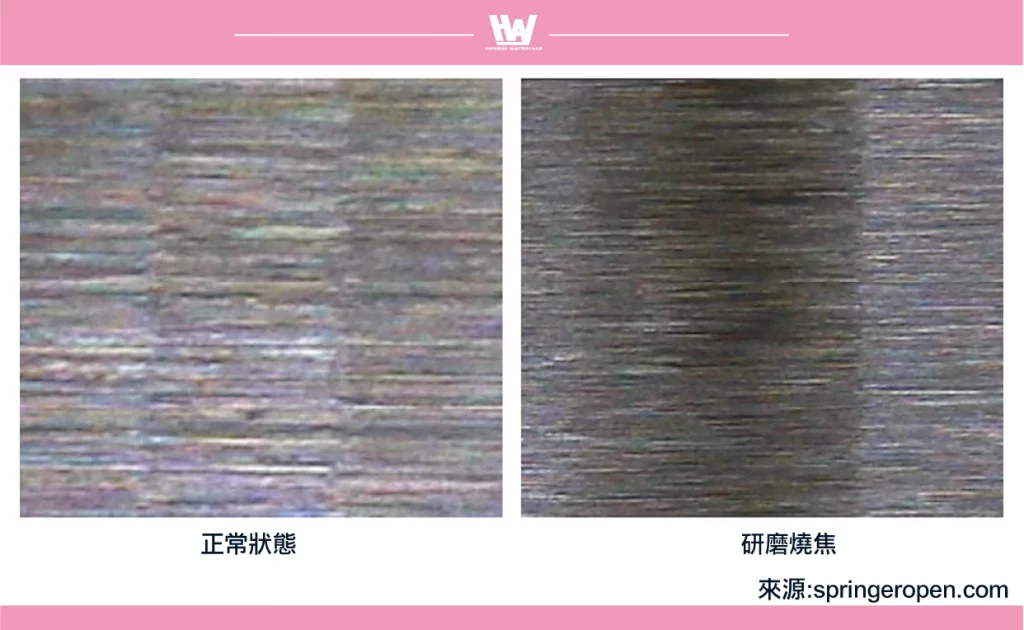

研磨烧焦

是一种在研磨过程中,因为过高的磨削热量(研磨面的温度接近1000°C时)导致工件表面产生局部过热,进而造成材料变质或表面烧焦的现象。烧焦通常表现在工件表面颜色的变化(如变暗、变黑)、表面硬度的降低、微裂纹的产生,甚至是材料的变形。这种现象不仅会影响工件的外观,还会大大降低其机械性能。

研磨烧焦产生原因:

- 过高的磨削热量: 在研磨过程中,磨粒与工件表面之间的摩擦会产生大量热量。如果这些热量无法有效散去,会导致局部区域温度过高,造成材料表面烧焦。尤其是在硬度较高的材料(如钢、合金等)研磨时,这种情况更为常见。

- 磨削速度过高: 过高的磨削速度会增加摩擦和热量的产生,从而提高烧焦的风险。如果磨削过程过于激烈,材料无法有效散热,便容易引发烧焦现象。

- 进给量过低: 如果进给量过低,磨粒与工件表面的接触时间会过长,产生的热量积累无法及时散发,这样就会导致过热,从而造成烧焦。

- 冷却液不足或使用不当: 在研磨过程中,冷却液的作用是降低工件的温度,避免过多的热量积聚。如果冷却液不足、供应不均或选择不当,会使得工件表面无法得到有效的冷却,增加烧焦的风险。

- 磨具磨损或钝化: 当磨具变钝或磨损过度时,其切削效果会减弱,无法有效去除材料,从而产生更多的摩擦热,增加烧焦的机会。

- 工件材料的特性: 某些材料(如硬化钢、工具钢、合金材料等)对热敏感,容易在高温下发生结构变化,甚至是烧焦。

研磨烧焦的影响:

- 表面硬度降低: 研磨烧焦会导致材料表面的金属结构变化,尤其是硬化层可能被破坏,导致表面硬度降低,这会影响工件的耐磨性和使用寿命。

- 微裂纹与脆性增加: 由于烧焦区域材料结构的变化,会产生微裂纹,并使得材料的韧性下降,增加破裂或断裂的风险。

- 外观问题: 烧焦通常会导致工件表面颜色变暗或发黑,这会影响工件的外观质量,尤其在精密或高端产品中会对质量造成不良影响。

- 尺寸精度影响: 因为烧焦可能伴随着工件表面的变形或硬度变化,这会影响最终的尺寸精度和加工质量。

如何减少研磨烧焦的风险?

- 合理控制磨削参数: 降低磨削速度、增加进给量或选择较低的切削深度,有助于减少过多的热量积聚,防止过热。

- 加强冷却措施: 保证充足的冷却液流量或使用有效的冷却方法来降低工件的温度。冷却液的选择和供应也需要根据材料和加工条件来确定。

- 选择适当的磨料: 使用适合材料的磨料,保证其切削性能强,减少因磨粒钝化而引起的过热现象。

- 磨具维护与更换: 定期检查和更换磨具,避免磨具钝化和过度磨损,保持良好的切削效果,减少摩擦热。

- 优化加工流程: 经过合理的工艺设计,避免过度磨削,并根据工件的材质选择合适的加工方法。

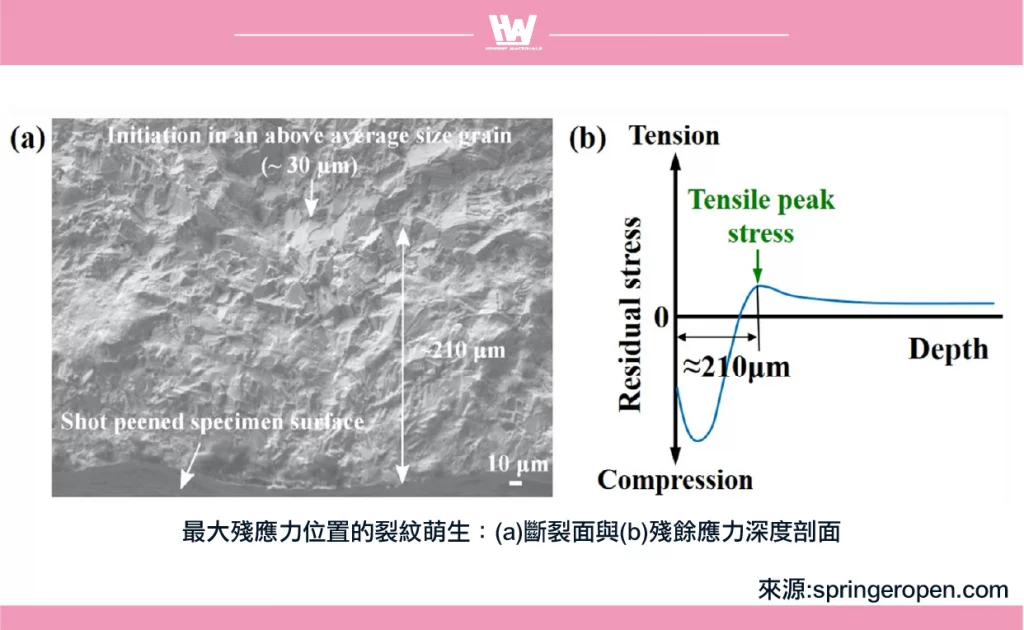

研磨破裂

研磨破裂是一种在研磨过程中,由于磨削力、热量等因素引起的材料表面损坏现象。这种破裂通常表现为材料表面出现裂缝、碎片或微裂纹,对工件的品质和精度造成不利影响。

这种问题常见于渗碳钢、轴承钢和辊材等材料,特别容易发生的情境是在经过淬火硬化处理后进行研磨时。

研磨破裂产生原因:

- 过高的磨削热:研磨过程中,磨粒与工件表面之间的摩擦会产生大量热量。如果热量无法有效散去,会导致局部过热,进而引发表面裂纹或破裂。

- 过大的磨削力:过大的磨削力会对工件施加过高的应力,超过材料的承受极限,造成破裂。这尤其在硬质或脆性材料中更容易发生。

- 磨具钝化或磨损:当磨具变钝或磨损时,磨粒切削性能降低,会产生更多的摩擦热,增加破裂风险。

- 不适当的冷却方式:如果冷却液供应不足或使用不当,会导致材料过热,从而加剧表面损伤和破裂。

- 进给量过低:进给量过低会导致磨粒在工件表面停留时间过长,增加热量积聚,容易引发过热和破裂。

- 材料的脆性:某些材料(如硬化钢、陶瓷等)本身较脆,对外部应力敏感,容易在研磨过程中产生裂纹。

研磨破裂的影响:

- 影响机械零件的疲劳寿命:研磨破裂有时不会立即发生,而是在研磨结束后的数小时到数日内逐渐显现。这些龟裂会显著影响机械零件的疲劳寿命,从而影响其可靠性和耐久性。

- 尺寸精度受影响:破裂会导致工件尺寸偏差,影响加工精度。

- 增加脆性和破损风险:使材料变得更脆,容易断裂或失效。

- 降低耐腐蚀性:破裂区域会破坏表面保护层,增加腐蚀风险。

如何减少研磨破裂?

- 选择合适的磨料与工具:根据材料选择适当的磨料和粒度,避免过粗的磨料造成过大应力。

- 调整研磨参数:减少磨削压力、降低转速和进给量,避免过度负荷。

- 冷却与润滑:使用冷却液来降低温度,避免过热引起裂纹。

- 逐步加工:采取分层或多次轻磨,避免一次性去除过多材料。

- 设备维护与检查:保持研磨设备稳定运行,定期检查磨具磨损情况。

- 操作员培训:确保操作员掌握正确的研磨技巧,合理设置工艺参数。

- 材料选择:选择适合的材料,避免过脆的材料在研磨过程中破裂。

防止研磨破裂的基本方法是选择能降低研磨温度的研磨条件,并调整工件的热处理工艺以降低裂化风险。然而,事前很难准确找到具体的定量依据来预测和控制。

结论

研磨加工是一种高精度、高要求的加工方式,其对工件表面性能的影响是多方面且复杂的。在研磨过程中,由于高温、摩擦力及塑性变形的共同作用,工件表层可能会出现多种变质现象,包括加工硬化、淬火硬化、回火软化及其复合效应。这些变质不仅改变了工件的表面硬度分布,还可能带来残留应力、尺寸变化及零件的疲劳寿命等问题。

为了提升研磨品质并减少不良影响,应根据材料特性选择适合的研磨参数,采取低残留应力的研磨工艺,并配合适当的后处理方式如深冷处理、人工时效或退火处理以缓解残留应力。此外,控制研磨过程中的热量生成和分散,避免研磨烧焦和裂纹的产生,也是确保工件性能稳定的关键。

行动

- 该如何选择砂轮>>>金刚石砂轮与CBN砂轮怎么选择?

- 必须要知道的磨料基本知识>>>研磨-磨料 介绍

- 砂轮性能的关键角色>>結合剂介绍

- 砂轮磨粒的各式面貌 >>砂轮磨粒的研磨作用

- 粗面度测量-线与面 >>RA与SA的差异

- 各种测量的差异>>表面粗糙度的名词与定义

- 表面粗不粗糙、光不光滑>>什么是表面粗糙度

- 当前测量的表面粗糙度是否达到您预期的目标>>>研磨抛光与表面粗糙度对照表

- 如何判断影响表面粗糙度的成因>>控制研磨加工的表面粗糙度

- 当前的砂轮是否属正常磨损>>>目前的砂輪狀態如何 ? -电铸砂轮篇

- 执行>>>金刚石与氮化硼砂轮、抛光磨料、抛光设备、抛光工具

- 覆盘

研磨方面 我们提供客制化调整,可以依加工需求调整比例已达最高效率

如果看完内文还是不知道怎么挑选最适合的。

欢迎跟我们联络,我们会有专人为您解答

如有需要订制报价也欢迎与我们联系

客服时间:周一至周五09:00~18:00

有想了解的题材或电话说不清楚的都欢迎私讯脸书~~

宏崴脸书:https://www.facebook.com/honwaygroup