磨料作为研磨加工中的核心材料,其种类与特性对加工效率与品质起着至关重要的作用。根据材料的性质、加工需求以及操作条件,选择合适的磨料能有效提升加工性能,降低能源消耗,并延长工具寿命。常见的磨料包括氧化铝系、碳化矽系、锆氧以及超级磨料(如钻石、CBN),它们在硬度、韧性、耐磨性等方面各具特色,广泛应用于不同行业和工件材料中。

本文将结合磨料的特性与应用,分析其在不同材质加工中的选择。

目錄

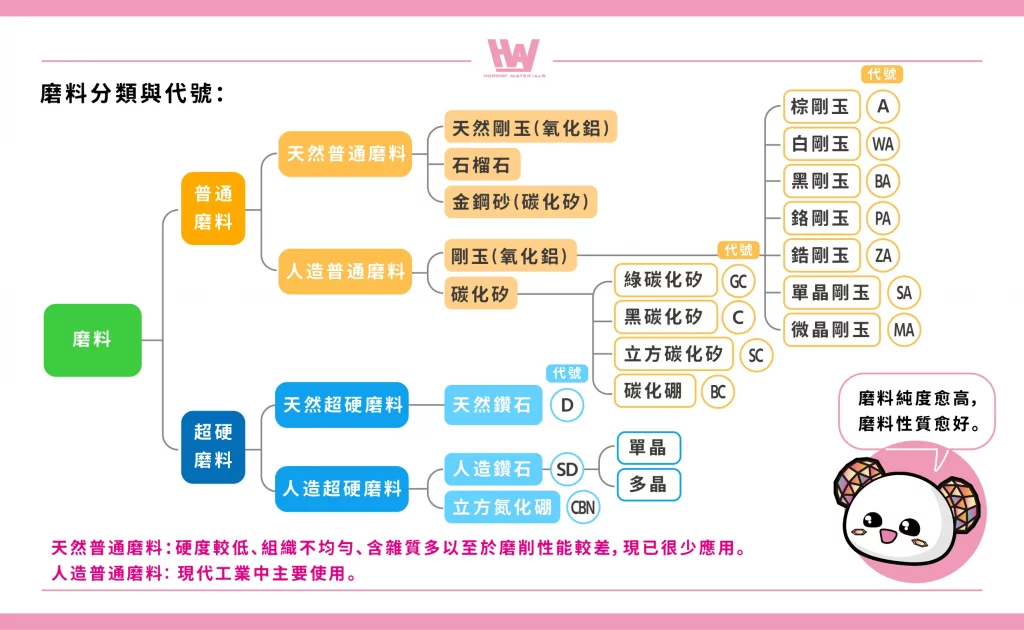

磨料分类及代号

天然普通磨料: 古代使用较多。 因硬度较低、组织不均匀、含杂质多以至于磨削性能较差,现已很少应用。

人造普通磨料: 现代工业中主要使用。主要有氧化铝系及碳化矽两种类别。

超硬磨料:具有极高的硬度和耐磨性,适用于加工高硬度和难加工材料的高精度研磨与切削。主要有钻石或立方氮化硼(CBN)两种类别。

(延伸阅读:研磨-磨料 介绍)

※本篇文章注重讲解氧化铝系及碳化矽系的应用

氧化铝系磨料的结构

氧化铝系磨料(如A及WA磨料)具有特定方向的劈开线,这种劈开线使得磨料在该方向上较易产生裂纹,但其劈开通常并不完全,破裂表面呈现出贝壳状的特征。当切刃钝化时,施加在磨料上的研磨阻力会增大,导致磨料进一步破碎,从而产生新的切刃。同时,部分结合剂和破碎的磨料碎片被带走,在此处形成新的切屑空隙。

由于砂轮中的磨料在破碎过程中能持续生成锐利的切刃,因此砂轮可以不断保持其研磨能力。这种特性使氧化铝系磨料非常适合用于高效研磨,尤其是在需要自生锐利切刃以维持稳定研磨性能的场合。

碳化矽磨料的结构

在碳化矽磨料(如C及GC磨料)中,其切刃破碎的机制与氧化铝系磨料类似,也是在研磨过程中因为阻力增大而发生破碎,产生新切刃。然而,碳化矽磨料的破碎特性有所不同:它在破碎时完全劈开,破裂面不呈贝壳状,而是形成更加锐利的切刃。

这种完全劈开的特性使碳化矽磨料能够迅速产生极为锋利的研磨刃,特别适合抗拉强度较低的材料。

磨料韧性的高低排行

磨料在破碎时会显露出新的研磨刃,但其破碎的难易程度取决于磨料的韧性。韧性由高到低的顺序为:A磨料 > WA磨料 > C磨料 > GC磨料。然而,就新生研磨刃的容易程度而言,顺序正好相反,依次为:GC磨料最容易,其次是C磨料、WA磨料,最后是A磨料。

我们可以依据工件的材质韧性,来选择适合的磨料获得更好的的研磨效率。

- GC磨料(韧性最低):适合加工硬而脆的材料,如玻璃、陶瓷及硬质合金,能快速形成锐利的切刃以达到高效研磨效果。

- C磨料:适合加工稍微韧性较高但仍较硬的材料,如某些金属和非金属材料。

- WA磨料:适用于加工韧性较大的中硬度材料,例如普通合金钢或工具钢。

- A磨料(韧性最高):适合加工韧性较高的材料,如碳钢、不锈钢等,因其较难破碎而能保持稳定的切削寿命。

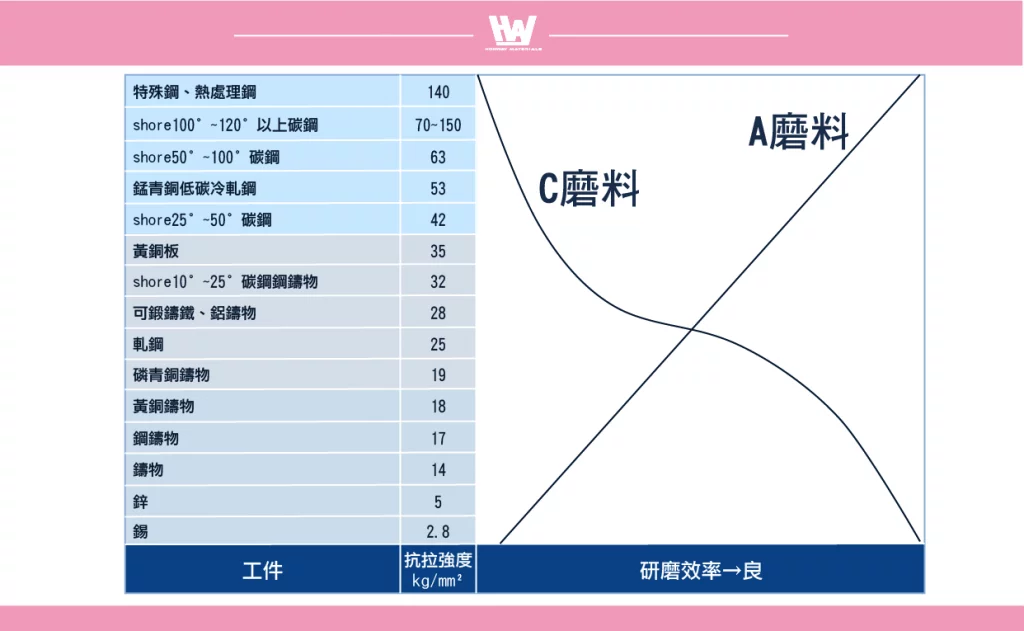

A与C磨料研磨不同金属的差异性

以A与C磨料研磨软钢与铸铁为例:

A磨料对软钢的优势:

- 软钢具有高抗拉强度,使用韧性高的A磨料可以避免切刃因脆性破碎而失效。

- A磨料的切刃更耐磨且不易破缺,能够更稳定地插入工件,充分发挥其研磨能力。

C磨料对铸铁的优势:

- 铸铁具有低抗拉强度且较脆,C磨料(脆性高)容易形成锐利的新切刃。

- C磨料切刃在研磨中能充分插入工件材料,快速破碎并新生切刃,提升研磨效率。

因此我们可以得出以下结论

对抗拉强度高的材料(如软钢)适合使用A磨料:

- 使用C磨料时,因其脆性切刃易破缺,无法稳定插入工件,导致研磨效率低。

- 使用A磨料则可利用其韧性高的特性,切刃稳定插入工件,充分发挥研磨能力。

对抗拉强度低的材料(如铸铁)适合使用C磨料:

- 使用C磨料,切刃能够快速新生且保持锐利,提升研磨效率。

- A磨料因不易破碎,难以快速新生切刃,效率不如C磨料。

但是如果我们遇到中间性质的材料如:轧钢等,无论是A或是C磨料都得不到良好的切削效率,在这个范围的材料用什么磨料,都不会有最佳解,因此会推荐使用廉价的A磨料比较经济、有利。

那韧性低于A磨料的WA磨料是用于何种场合?

- 切刃新生能力强:相比A磨料,WA磨料更容易形成新切刃,因此其切削能力更优。

- 适合接触面积大的场合:在工件与砂轮接触面积较大时,WA磨料能够有效避免因接触面积增大而导致的磨削性能下降。例如以直径6mm以下的砂轮研磨钢之类的抗张力高的工件内面时,用A磨料,砂轮直径增大的的话,接触面积增大,宜用WA磨料。

- 降低研磨发热:切刃新生顺利,能减少研磨过程中产生的热量,特别适用于需要避免过度发热的加工情况。

那GC磨料是用于何种场合?

- 适合硬而脆的材料:对工件的选择基准与C磨料相同即可。

- 适合接触面积大及热敏感的场合:GC磨料因为脆性更高,在钝化后能更快破碎生成新的切刃,有效降低研磨时的发热量,从而减少龟裂风险。

GC磨料比起C磨料的应用场合大致相同,但多了一个降低研磨发热的特性,这在硬脆材料并且不耐热的场合多了一个很好的选择,可以避免材料龟裂的风险,相对的,在对于较耐热的材料就适合C磨料。

如何选择磨料?

1. 氧化铝系磨料(A、WA)

- 抗拉强度高的工件材料(如软钢、不锈钢)。

- WA磨料在原有的特性上特别适合大面积加工及不耐热的场合。

2. 碳化矽系磨料(C、GC)

- 抗拉强度低的工件材料(如铸铁、硬脆材料)。

- 硬脆材料(如陶瓷、玻璃)。

- 接触面积大及需要低温的作业,使用GC磨料效果更佳。

3.锆氧、氧化铝系磨料、锆氧磨料

- 具有较高的耐高温、耐磨性、良好的研磨性能、高韧性,适合高强度负荷。

- 提供比氧化铝磨料更高的研磨比,可用于磨削钢、铸铁、耐热钢、钛、镍合金、铝合金、钛合金、钨等。

- 特别是研磨沃斯田铁系不锈钢等韧性高的材料。

补充:沃斯田铁系不锈钢:强度较低但加工性能一般,其塑性和韧性良好,并且在高低温环境下具有稳定的力学性能,同时具备优异的耐酸性,因此被广泛应用于工业设备、能源电力以及医药卫生等领域。

4. 超级磨料(金刚石、立方氮化硼/CBN)

- 金刚石磨料:适用于超硬合金、陶瓷及其他硬脆材料,但研磨钢材时易热磨耗,尤其是不可研磨铁族元素。

- CBN磨料:适合含硬质粒子的金属,如高速钢、难削钢,研磨效率极高,研磨比可达1000以上。

最后我们可以依据以下材料的特性来去选择适合的磨料

- 软韧材料(如软钢、不锈钢):选用A或WA磨料。

- 硬脆材料(如铸铁、陶瓷):选用C或GC磨料。

- 特殊难削材料(如高速钢、超硬合金):选用金刚石或CBN磨料。

- 接触面积大及不耐高温的作业:优先选择WA或GC磨料。

- 研磨比需求高:锆氧磨料、CBN磨料为更高效选择。

结论

不同磨料根据其特性和适用范围都有不同优势。氧化铝系磨料(A、WA)凭借其韧性和稳定性,适合加工高抗拉强度材料,如软钢和不锈钢;碳化矽系磨料(C、GC)因脆性高,适合加工硬脆材料,如铸铁和陶瓷,尤其是接触面积大的作业。锆氧磨料则因其强韧性在高负荷研磨中表现卓越,特别适用于韧性高的沃斯田铁系不锈钢。超级磨料(钻石、CBN)则因其极高硬度,成为加工超硬合金、陶瓷和难削材料的理想选择。选择合适的磨料不仅能提升研磨效率,还能降低加工成本,满足多样化加工需求。

行动

- 该如何选择砂轮>>>金刚石砂轮与CBN砂轮怎么选择?

- 必须要知道的磨料基本知识>>>研磨-磨料 介绍

- 砂轮性能的关键角色>>結合剂介绍

- 砂轮磨粒的各式面貌 >>砂轮磨粒的研磨作用

- 如何选择适合的结合度>>什么是结合度?我该如何选择

- 执行>>>金刚石与氮化硼砂轮、抛光磨料、抛光设备、抛光工具

- 覆盘

研磨方面 我们提供客制化调整,可以依加工需求调整比例已达最高效率

如果看完内文还是不知道怎么挑选最适合的。

欢迎跟我们联络,我们会有专人为您解答

如有需要订制报价也欢迎与我们联系

客服时间:周一至周五09:00~18:00

有想了解的题材或电话说不清楚的都欢迎私讯脸书~~

宏崴脸书:https://www.facebook.com/honwaygroup

您可能感兴趣的文章…

[wpb-random-posts]