研磨加工是一项精密的表面处理技术,在这个过程中,控制加工面粗度是确保工件质量的关键之一。

面粗度不仅影响产品的外观质感,还直接关系到其功能性,如抗磨损性、疲劳寿命等。然而,研磨过程中会受到多种因素的影响,包括砂轮的选择、切入量、进给速度等,这些因素若未能精确控制,将可能导致不理想的表面粗糙度。

本文将深入探讨面粗度的定义、影响因素及改善方法,帮助读者了解如何有效提升研磨加工中的表面品质。

研磨的主要目标是获得理想的加工面,而在研磨加工中主要面临三大问题:

- 加工面的平滑度:即表面粗糙度的控制,加工面外观平滑程度及如何达到要求。

- 加工面的准确性:即加工面是否达到预期加工面,涉及形状和尺寸生成的过程。

- 加工面表层的稳定性:即表层是否因研磨过程中的力学作用或热负荷而发生变质。

※本章主要探讨加工面的平滑

目录

进入主题前先让小编为大家做一些补充

表面粗糙度的定义

简称面粗度

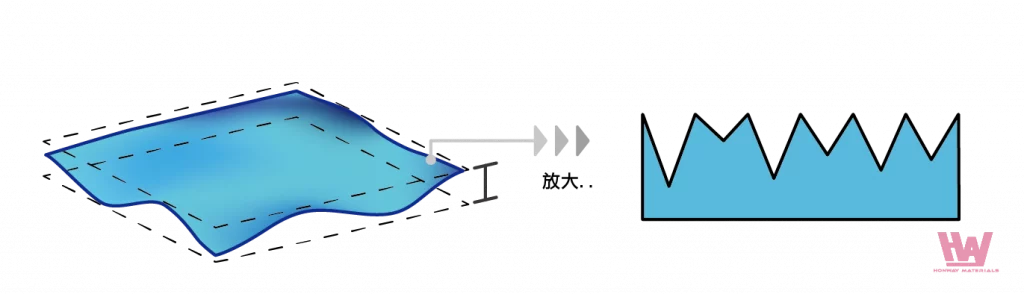

指表面上因加工或其他处理过程所产生的微小间隔的凹凸不平,这些不平整的特征会影响表面的触感,想像一下你摸到一张纸和摸到一张砂纸的感觉,砂纸的表面就比较粗糙。根据 JIS B 0601 的定义,面粗度主要是由加工过程中的工具几何形状、刃具的角度以及磨料颗粒等因素所造成。例如,车削、铣削或研磨等工艺会在工件表面形成特定的凹凸特征。

(延伸阅读:什么是表面粗糙度?)

面粗度的表示方法

面粗度的表示方法多样化,以下是一些常见的面粗度:

- 最大高度粗度 Rmax (μm):指表面粗糙度曲线内,从最高点到最低点的最大垂直距离。它反映表面凹凸的极端变化。

- 中心线平均粗度 Ra (μm):也称为算术平均粗糙度,是从表面粗糙度曲线中取样段的平均绝对偏差值。 Ra 是最常用的粗糙度参数,用来反映整体粗糙度的程度。

- 十点平均粗度 Rz (μm):计算方式为取粗糙度曲线中五个最高峰的平均高度与五个最低谷的平均深度之和。 Rz 主要用于描述表面不平度的较大特征。

- 自乘平均平方根粗度 Rrms (μm):也称为均方根粗糙度,通过取表面粗糙度曲线中各点偏离中心线的平方值的平均数,再开平方得到。 Rrms 具有较高的敏感性,能更准确反映表面特性。

(延伸阅读:表面粗糙度 的名词与定义)

下表是面粗度的表示、区分、基准面宽度与三角记号的关系

| 面粗度表示 | 面粗度范围(μm) | 三角记号 | 基准面的宽度(单边长度mm) |

| 0.1-S | 0.1以下 | ▽▽▽▽ | 0.3 |

| 0.2-S | 0.2以下 | ||

| 0.4-S | 0.4以下 | ||

| 0.8-S | 0.8以下 | ||

| 1.5-S | 1.5以下 | ▽▽▽ | 1 |

| 3-S | 3以下 | ||

| 6-S | 6以下 | ||

| 12-S | 12以下 | ▽▽ | 3 |

| 18-S | 18以下 | ||

| 25-S | 25以下 | ||

| 35-S | 35以下 | ▽ | 5 |

| 50-S | 50以下 | ||

| 70-S | 70以下 | ||

| 100-S | 100以下 | ||

| 140-S | 140以下 | 10 | |

| 200-S | 200以下 | ||

| 280-S | 280以下 | ||

| 400-S | 400以下 | ||

| 500-S | 500以下 |

(延伸阅读:研磨抛光与表面粗糙度对照表)

这些参数根据实际需求选用,用于描述表面粗糙度的不同侧重点。 Ra 是工业中最普遍使用的标准,而 Rz 和 Rmax 则常用于检测一些特殊功能或应用场景的粗糙度特征。

※日本多使用Rz。

正题开始:

研磨条件对加工面的面粗度影响

在进行加工前,我们会先思考如何实现理想「面」的品质,进而思考研磨加工工序、对应的磨料与工具的选择去达成。

经整理归纳我们获致以下的通论:

- 工件速度愈大时,面粗度愈大。

- 砂轮周速愈小时,面粗度愈大。

- 砂轮及工件半径愈小时,面粗度愈大。

- 切入量不直接关联面粗度

- 磨料粒径愈大时,面粗度愈大。

- 磨料的等值前端角愈大时,面粗度愈小。

影响特别大的是磨料的切刃密度,为得良好的加工面,要藉由适切的修整,使砂轮表层部的切刃高度均齐化、增加密度。

另外,底下我们分为两部分讨论并提出简易的解决方案提供现场第一线判断

- 针对磨料的粒度与结合剂对面粗度的影响

- 研磨操作过程与环境因素:切入量、进给量、振动影响、残磨量等影响

针对磨料的粒度与结合剂对面粗度的影响

粒度的影响:

粒度,也就是磨料的番号粒目,当粒号数字越小,即他的颗粒越粗,例如#36的粒号就比#600的粗很多,同理#600就比#3000粗糙。

(如果觉得听起来很模糊,最快的方式就是去附近大卖场或美术社实际摸砂纸的触感)

以下我们列出几点结论:

- 粒度(番号)愈细,加工面粗度愈低(越光滑)。

- 在相同的研磨方式下,粒度减细的改善效果较为显著。

- 磨料与韧性均匀与一致性有助于提升加工面品质。

- 适当的砂轮结构(组织、结合度)与作业条件更能发挥细粒度磨料效果。

结合度的影响:

结合度是指磨料黏覆在砂轮上的强弱(表示上我们用软硬称之)。

他指的是「结合剂」(电铸法、金属法、陶瓷法、树脂法)黏着的强度,而不是磨料本身的强度。

当我们选定适当的力度与加工方式后,有一个重点是「硬结合度砂轮有助于改善加工面」。

但是!过强也可能导致以下问题:

- 平滑、砂轮填塞

- 研磨烧焦

- 表面变质层厚度增加

- 耐磨耗性下降

原因是强结合度的砂轮黏覆磨料的效果好,能提供很好的「面」效果,但会使磨料较不易脱落,而导致上述问题,需要注意。

研磨操作过程与环境因素:切入量、进给量、振动影响、残磨量等影响

切入量(进刀深度)的影响:

随切入量增加,面粗度成比例增加。

磨料切入深度与切入量的平方根成正比,切削力增大,导致以下情况:

- 切刃受损劣化

- 二次性影响使加工面粗糙度劣化

- 机械震动增强

办法:若有发现面的品质降低或者机械震动过于严重,建议重新检视调整切入量与近给量的设定,若没问题可以参考其他影响问题进行处理。

进给量的影响:

- 进给速度愈高,面粗度呈线性增加。

办法:可与切入量一同调整,若没问题可以参考其他影响问题进行处理。

振动的影响:

砂轮与工件间的相对振动会造成:

- 切刃密度降低,面粗度增加,特别是表面起伏加剧

- 砂輪面被工件敲打,砂輪磨料脫落,進一步增大面粗度

办法:振动产生的原因不单于只有进给与切入而导致,也些时候也可能因为环境,下面我们整理几点办法提供评估:

环境因素:

1.检查地平:确认设备的地平螺丝是否齐平、接触地面,严格点可以使用水平仪检查设备前后的水平状态。因如果没有调整好,可能引起机床共振,导致振动。

2.地板非实心:如果上述步骤调整好了还是振动?那可能是地板内空心的关系。可以去五金行购买厚度6-10mm的橡皮胶垫垫在设备的脚下(建议将地坪螺丝松开),能很好的做到减震作用。

※补充站:就地板非实心这点,不能说是地面加工品质的问题,而是材质选的影响,结实的板块会比水泥灌浆来的实心,空心的地板容易产生共振。

3.设备共振:还是不见成效?请将容易产生大振动的设备分开放。

※原因:如果是在进行精密平面研磨,那就不适合与冲床、车床等容易产生振动的机床放在一起。如何判断? 将磨床关掉后用手放在磨床上感受,如果有感受到振动就表示受到影响了。

设备本身与加工:

1.砂轮粒度不均匀:使用磨料不均匀的砂轮容易造成旋转时的重心不稳导致振动

2.法兰孔尺寸不对:尺寸不对的法兰孔容易在装上后上下跳动导致振动,所以在选购时一定要确认指名正确尺寸。

※补充站:这很重要!不正确的法兰孔会使研磨过程容易发生爆裂产生危险,需要特别注意。一般来说高品质的法兰轮是不用校正的,装上后砂轮修一下就可以直接使用了,但如果遇到法兰轮歪掉,1.可以用平衡块,2.换新法兰。

3.进刀量与切入量:过大的切入量与进给速度容易导致砂轮晃动,严重者可能使砂轮主轴变形,得不偿失。建议减少进刀量与切入量处理。

残磨量的影响:

最初砂轮表面刃尖与加工面不会完全贴合,会令工件表面有未去除的材料残留。 ,研磨时这些缝隙会产生火花,随着表面愈平整,残磨量愈少,面粗度愈小。

改善粗面度的方法,增加研磨次数,减少切入量、进给速度,能将残磨量减少,改善粗面度,如:细磨时,设最初切入量到最终切入量逐渐变为0,多次研磨的话,#36砂轮也可得1μm程度加工面。

小结-在研磨过程容易造成面粗度大的原因有以下几点:

- 残磨量多

- 砂轮轴变形

- 振动

- 砂轮磨耗

结论

表面粗糙度是衡量研磨加工质量的重要指标,直接影响工件的表面质感与功能性。在研磨过程中,工件速度、砂轮周速、磨料粒径、结合度、切入量等多个因素都会对加工面粗度产生影响。精确控制这些参数,有助于达到理想的表面光滑度,并降低由于过高的粗度带来的负面效果,例如磨料脱落、研磨烧焦和表面变质等。改善粗糙度的关键在于优化研磨条件,包括选择适当的砂轮、控制进给速度及切入量,并进行合理的修整和多次研磨。透过这些手段,不仅可以提高表面质量,还能延长工件的使用寿命,实现高精度的加工目标。

行动

- 该如何选择砂轮>>>金刚石砂轮与CBN砂轮怎么选择?

- 必须要知道的磨料基本知识>>>研磨-磨料 介绍

- 砂轮性能的关键角色>>結合剂介绍

- 砂轮磨粒的各式面貌 >>砂轮磨粒的研磨作用

- 粗面度测量-线与面 >>RA与SA的差异

- 各种测量的差异>>表面粗糙度的名词与定义

- 表面粗不粗糙、光不光滑>>什么是表面粗糙度

- 当前测量的表面粗糙度是否达到您预期的目标>>>研磨抛光与表面粗糙度对照表

- 当前的砂轮是否属正常磨损>>>目前的砂輪狀態如何 ? -电铸砂轮篇

- 执行>>>金刚石与氮化硼砂轮、抛光磨料、抛光设备、抛光工具

- 覆盘

研磨方面我们提供客制化调整,可以依加工需求调整比例已达最高效率

如果看完内文还是不知道怎么挑选最适合的。

欢迎跟我们联络,我们会有专人为您解答

如有需要订制报价也欢迎与我们联系

客服时间:周一至周五09:00~18:00

有想了解的题材或电话说不清楚的都欢迎私讯脸书~~

宏崴脸书:https://www.facebook.com/honwaygroup

您可能感兴趣的文章…

[wpb-random-posts]