随着现代工业对高硬度材料加工需求的日益增加,传统磨料已难满足高效、精密加工的要求。在此背景下,超级磨料的诞生成为工业技术发展的重要里程碑。

立方晶氮化硼(CBN)作为一种仅次于金刚石硬度的人工合成材料,以其优异的耐用性、高温稳定性及化学稳定性,迅速成为高硬度材料加工中的重要磨料。

CBN的广泛应用不仅提升了加工效率,还突破了金刚石磨料在特定材料与高温加工中的局限性,成为汽机车、航空航天及切削刀具制造等行业的关键技术支撑。

本篇将会详细讲解CBN氮化硼的特性、应用及其对工业发展的深远影响,让读者能更加了解如何有效地使用氮化硼磨料。

目錄

超级磨料的历史发展

人们为了追求更高品质与效率的工业加工,研究出超级磨料-金刚石磨料和立方晶氮化硼(CBN)

天然金刚石的早期应用(1950年代之前)

在20世纪50年代之前,工业上只能使用天然金刚石作为磨料。高品质的金刚石被加工成单石工具,适用于精密作业;而低品质的金刚石则被粉碎后制成研磨或锯切工具的磨料。

人造金刚石的发明与应用(1950年代后期)

1950年代后期,人类成功合成了人造金刚石,这是一项革命性的技术进步。

与天然金刚石相比,人造金刚石能针对特定用途进行精确制造,并迅速成为工业中的主流磨料,用于研磨、锯切、搪磨、钻孔、削整和车削等多种用途。

人造金刚石的消耗量(现代)

如今,全球每年消耗超过1亿克拉的人造金刚石磨料,其中约三分之一用于研磨,而研磨应用中约一半的磨料被使用于碳化钨及其他硬质材料的加工。

立方晶氮化硼的出现(1960年代末)

在1960年代末,技术上又有了一次重大突破,成功合成了一种硬度仅次于金刚石的超级磨料——立方晶氮化硼(CBN)。 CBN因其特殊的性能和高价值,迅速成为工业应用中的新宠。

CBN磨料的发展(1980年代起)

到了1980年代初,全球每年消耗的CBN磨料已超过1000万克拉,其重要性不断提升。与此同时,CBN开始逐步取代氧化铝磨料,并预计将与人造金刚石磨料共同成为工业磨料的主导角色。

下面将会着重介绍立方晶氮化硼磨料的特性与应用

立方晶氮化硼(CBN)的介绍

CBN的原子结构与金刚石非常相似,因此拥有极高的硬度,仅次于金刚石。然而,CBN是一种完全人造的材料,天然产出的并不存在。

CBN的制造过程需要将白色氮化硼(BN)在高温(1500~2000℃)和高压(5~9万大气压)环境下,借助触媒作用,使其从六方晶体转化为立方晶体结构。这种特殊的制程使CBN成为一种高性能的超级磨料。

CBN的主要用途是解决金刚石磨料在某些领域中的局限性,特别是在铁系、镍系和钴系等高硬度特殊材料的研磨加工中发挥关键作用。由于这些材料的化学性质与金刚石不相容,CBN成为工业加工的理想选择。

知识小补充:触媒又称催化剂,是能透过提供另一活化能较低的反应途径而加快化学反应速率,而本身的质量、组成和化学性质在参加化学反应前后保持不变的物质。

立方晶氮化硼CBN的特色

高硬度

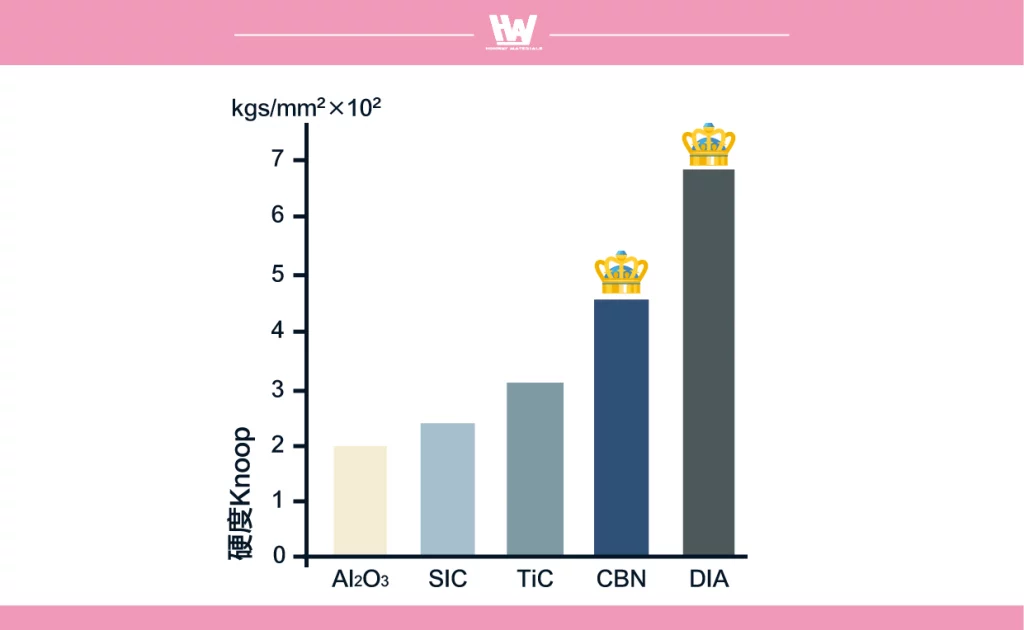

- CBN的硬度仅次于金刚石,比碳化矽更硬,大约是氧化铝硬度的两倍。

- 拥有锐利、持久且耐用的切削刃是强韧型CBN氮化硼超级磨料的最大特色。

化学稳定性

- CBN在常温下化学性非常稳定,不易与加工材料发生化学反应。

- 与金刚石相比,CBN在高温环境中的化学稳定性更强,能有效抵抗氧化及其他化学侵蚀。

高温稳定性

- 在约900℃时,CBN的表面会形成氧化氮化硼薄膜,这层保护膜能防止进一步氧化。

- CBN的热稳定性可持续至1300℃,在高温加工中性能表现优异,不易因热量影响而退化。

解决金刚石磨料的限制性

- 特别适用于铁系、镍系、钴系等高硬度金属的研磨与加工。

- 能克服金刚石在高温或某些材料加工中容易氧化或化学反应的限制。

优越的加工能力

- CBN的切削效率高于传统磨料,能快速移除材料并提供高精度的加工效果。

- 在砂轮磨耗过程中,CBN颗粒会自然劈裂,产生新的锐利切削角,延长使用寿命并保持加工性能。

耐磨性强

- CBN砂輪的磨耗量低,能有效延長砂輪的使用壽命,降低更換頻率和成本。

立方晶氮化硼CBN与金刚石相比的化学稳定性与高温特性

磨料的化学稳定性是衡量其性能的重要因素。虽然金刚石的硬度(Knoop硬度为7000)高于CBN(Knoop硬度为4700),但在钢材研磨中,CBN因其化学与热稳定性表现更为优越。

金刚石的高温问题:

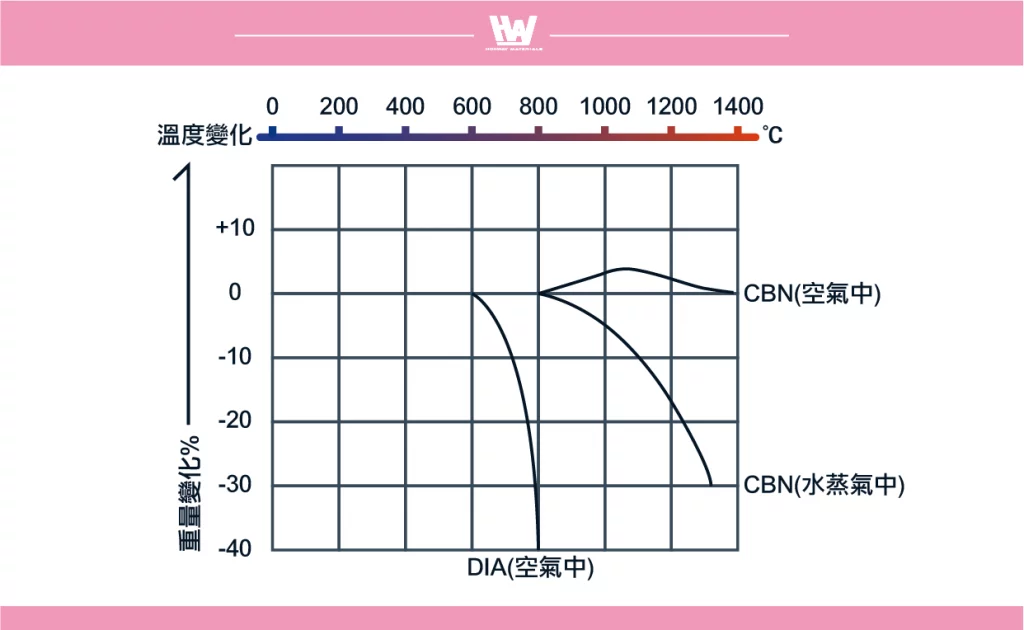

- 在常温下,金刚石与CBN的化学性均较稳定,但在高温环境中,金刚石容易氧化和石墨化。

- 金刚石在600~700℃开始氧化,最终转化为二氧化碳,导致硬度下降并失去研磨能力。

- 此外金刚石作为碳基材料,与工件中的钨、钼、铬、钒等元素形成碳化物,发生热化学结合与扩散,使其砂轮磨耗量急速增加。

CBN的高温表现:

- CBN在约900℃时,其表面开始氧化,但形成的氧化氮化硼薄膜能保护晶体,减少进一步氧化。

- 这种保护膜可持续至1300℃,使CBN在高温环境中保持热稳定性,不易受研磨热的影响。

CBN有比金刚石还优秀的化学及热稳定性,而且CBN不像金刚石,会遭铁、钴及镍等化学性侵袭,因此CBN是研磨铁合金、钴基及镍基超合金等的最佳选择。

立方晶氮化硼CBN的应用

CBN氮化硼是一种专为研磨、搪磨、切削、擦磨和抛光等工序设计的超级磨料。其高硬度与卓越的加工性能,使其在精密研磨和切削应用中能轻松超越传统磨料如白色氧化铝。

CBN氮化硼适用于各种高硬度与耐磨材料:

- 工具及模具钢

- 碳及合金钢

- 铸铁

- 不锈钢

- 太空合金

- 其他耐磨合金

CBN氮化硼因其高效率和耐用性,特别适合大量生产或工具间使用,主要应用于以下行业:

- 汽机车工业:用于发动机零件、传动系统及车辆部件的加工。

- 油压零件业:适用于高精密零件的加工需求。

- 轴承制造:提供稳定的高精度加工效果。

- 航空航天业:处理高强度、耐磨的航空材料。

- 切削刀具制造业:适合刀具及相关工具的高硬度加工。

金刚石与氮化硼都是适合用于高硬度及高强度加工的超级磨料,但如果要研磨铁族元素的话,氮化硼是最佳的选择。

结论

CBN氮化硼以其卓越的硬度、耐用性、高温稳定性和化学稳定性,成为现代工业不可或缺的超级磨料。它不仅克服了金刚石磨料在高温与特定材料加工中的限制,更在研磨、搪磨、切削、擦磨和抛光等应用中展现出超越传统磨料的性能,特别是对工具及模具钢、碳及合金钢、不锈钢、太空合金和其他耐磨材料的加工。

CBN氮化硼的独特性能使其在汽机车工业、油压零件业、轴承制造、航空航天业以及切削刀具制造等领域的量产和工具制造中发挥关键作用。

CBN氮化硼已成为高硬度材料加工中的首选解决方案,引领现代工业精密加工技术向更高水平发展。

行动

- 该如何选择砂轮>>>金刚石砂轮与CBN砂轮怎么选择?

- 必须要知道的磨料基本知识>>>研磨-磨料 介绍

- 砂轮性能的关键角色>>結合剂介绍

- 当前测量的表面粗糙度是否达到您预期的目标>>>研磨抛光与表面粗糙度对照表

- 砂轮磨粒的各式面貌 >>砂轮磨粒的研磨作用

- 必须要知道的超级磨料金刚石>>磨料-金刚石介绍

- 如何选择适合的传统磨料>>磨料的选择

- 切刃不同的研磨状态>>深入了解砂轮切刃形状、变化与自锐机制

- 执行>>>金刚石与氮化硼砂轮、抛光磨料、抛光设备、抛光工具

- 覆盘

研磨方面 我们提供客制化调整,可以依加工需求调整比例已达最高效率

如果看完内文还是不知道怎么挑选最适合的。

欢迎跟我们联络,我们会有专人为您解答

如有需要订制报价也欢迎与我们联系

客服时间:周一至周五09:00~18:00

有想了解的题材或电话说不清楚的都欢迎私讯脸书~~

宏崴脸书:https://www.facebook.com/honwaygroup

您可能感兴趣的文章…

[wpb-random-posts]