砂轮有三大要与五大因子

三大要素:磨粒、结合剂、气孔。

五大特点:磨粒的材料、磨粒的尺寸、磨粒的密度、结合剂特性、结合剂的硬度。

本篇将着重于结合剂的介绍

目录

结合剂介绍

磨具结合剂是用来将磨具中的磨料黏合在一起的材料,使磨具在使用过程中保持其形状和强度硬度等功能。

磨削时,磨粒在结合剂的支撑下,可以对工件进行切削,当磨粒磨钝时,能使磨粒即时破碎或脱落,使磨具保持良好的磨削性能,因此结合剂的选择对磨具的性能,如硬度、耐磨性、韧性等,有着决定性的影响。

注意:这里的评判标准为在同样磨料下结合剂的相互比较。

结合剂性能分类

无机磨具:陶瓷结合剂、金属结合剂、电铸结合剂等。

有机磨具:树脂结合剂、橡胶结合剂等。

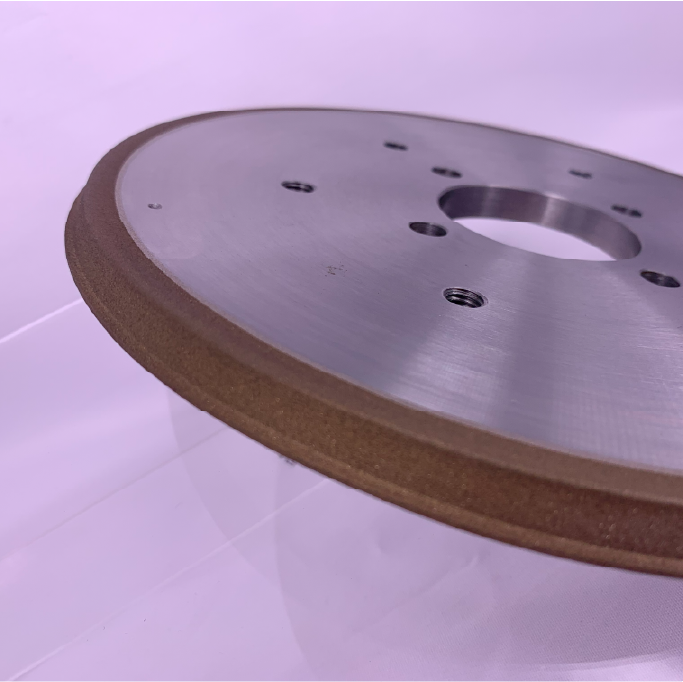

树脂结合剂

代号为:R

树脂结合剂是一种以合成树脂或是天然树脂为基材的结合剂,常见于砂轮和磨具的制造中。

树脂具有良好的韧性和弹性,因此能提供较高的磨削效率和灵活性。

树脂结合剂的特点使其广泛应用于粗磨、精磨等各类加工过程,尤其是那些需要快速切削和粗磨的场合。

结合剂的优点

韧性好:树脂结合剂在磨削过程中能吸收冲击,减少材料损坏风险。

弹性高:提供平滑的磨削过程,减少震动,并有助于控制材料表面品质。

耐磨损性好:尽管不如陶瓷结合剂那么耐磨,但对于某些应用来说,它的耐磨性能足够应付高速度下的工作。

切削力良好:适合高速操作,特别是在切割、粗磨等需要快速去除材料的操作中表现优异。

结合强度高:树脂结合剂比陶瓷结合剂具又较高的黏结强度,制成的磨具强度高,适合高速磨削。

可制成形状复杂的磨具:树脂结合剂硬化温度低、收缩率小,可制成形状复杂和特殊需求的磨具。

结合剂的缺点

不耐水:树脂在长期接触水或其他液体时会发生降解、软化或性能退化。

不耐高温:耐热性较低,不适合高温环境下的长时间磨削,但不易产生磨削烧伤现象。

常见结合剂材料

酚醛树脂:最常用的树脂结合剂,价格适中,性能可靠,耐热性中等,适合一般磨削作业。

环氧树脂:耐化学性、具有强的黏结能力,适用于对环境要求较高的磨削操作。

应用范围

金属加工:适合高速钢材、不锈钢、铸铁等金属的切割和粗加工。

木材加工:树脂砂轮常用于木材和塑胶的表面抛光和修整。

高精度磨削:某些树脂结合剂磨具能用于高精度磨削操作,如:精密陶瓷研削、玻璃精密研削。

高速切割:由于树脂具有耐磨性和弹性,适合在高速旋转的砂轮上使用,用于切割或快速磨削。

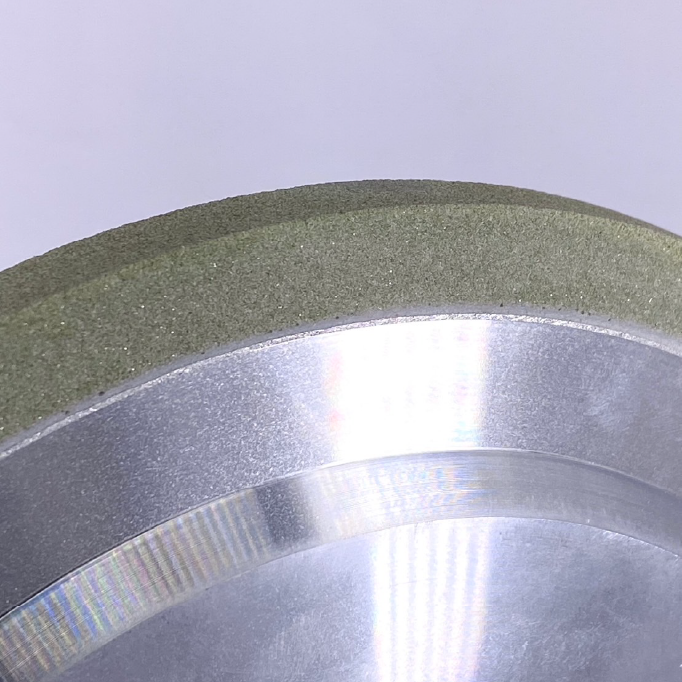

陶瓷接合剂

代号为:V

陶瓷接合剂主要成分是黏土、长石、石英,次要成分有滑石、硼砂、硼玻璃,这些材料在1200度的高温下会烧结成坚硬的结构,由于是采用玻璃质结合材料制成,属于有气孔构造,从而赋予磨具极高的硬度和耐磨性。

结合剂的优点

高硬度与耐磨性:陶瓷结合剂磨具通常具有非常高的硬度,这使得它们能够有效磨削各种高硬度材料,如钢、硬质合金和陶瓷等。

良好的耐热性:陶瓷结合剂耐高温,在磨削过程中可以承受较高的温度而不会发生变形或劣化,因此适合高速磨削和高热环境。

膨胀量小:容易控制加工精度,这些特点有利于磨削过程的平稳进行。

结合剂的缺点

脆性较大:易在高冲击或重负荷条件下破裂,因此不适合需要强韧性或高冲击韧性的应用。

不耐急冷急热:因热膨胀系数的差异产生内应力,导致材料出现裂纹或破裂。

应用范围

精密磨削:由于其出色的形状保持性和高精度,陶瓷结合剂磨具常用于工具、模具和机械零件的精密磨削,尤其在齿轮、轴承和光学镜片的加工中表现优异。

高硬度材料加工:陶瓷结合剂适用于磨削高硬度材料,如不锈钢、硬质合金、陶瓷、玻璃等。其耐磨性使其在长时间加工中能够保持稳定的切削力。

高速磨削:陶瓷结合剂砂轮适合高速磨削,尤其在高效大批量生产中使用,例如在金属加工领域进行钢材和铁材的高速磨削。

金属结合剂

代号为:M

金属结合剂是由金属粉末制成主要成分包含青铜结合剂和电镀结合剂两大类。青铜结合剂磨俱是以铜粉、锡粉为主要材料和补充改善其性能的其它材料充分混和,再将磨料加入其中混合均匀,然后置于模具中压制成型,烧结而成。

该种磨具的结合剂和磨粒的结合强度高,耐磨性好,磨损小,而且能够保持良好的形状,故能承受较大的负荷。

结合剂的优点

高强度和耐用性:金属结合剂具有极高的强度,能够承受强烈的磨削压力和高温环境,因此在高负荷磨削中能够长时间保持稳定的形状和性能。

形状保持性好:金属结合剂磨具的磨料保持性非常出色,不易磨损或变形,这在精密加工中尤为重要,能够保持高精度的加工效果。

良好的耐热性:金属结合剂能够承受高温,这使其在高速磨削或需要大量热处理的应用中非常有效,不会像有机结合剂那样在高温下分解或软化。

优异的导热性:金属具有较高的导热性,能够有效地散热,防止磨具过热,从而延长磨具的寿命,并提高加工工件的表面品质。

耐磨性:金属结合剂非常耐磨,特别是在长期的重载加工过程中,其磨损速率相对较低,这使得使用金属结合剂的磨具寿命长,减少更换频率。

精密加工能力:金属结合剂磨具能够保持高精度的磨削性能,因此常用于需要极高精度的加工应用中,如光学器件、精密机械零件等。

适合高硬度材料:金属结合剂磨具特别适合用来加工高硬度材料,如硬质合金、陶瓷、玻璃和超硬材料,如:钻石和CBN。这些材料在高温高压下仍能保持磨削效率和精度。

结合剂的缺点

脆性较高:虽然青铜结合剂的硬度适中,但它相对其他金属如:镍或钢来说比较脆。在高负荷磨削过程中,青铜结合剂可能会出现断裂或碎裂的情况,这在进行重负荷磨削或遇到强烈震动时尤为明显。因此,青铜结合剂磨具在某些特定情况下不适合用于高应力环境。

应用范围

陶瓷、玻璃和石材加工:金属结合剂磨具在加工硬脆材料,如陶瓷、玻璃和石材时,能提供高效的切削力和较长的使用寿命。这些材料在传统砂轮上容易崩裂,而金属结合剂磨具能稳定工作并提供较好的表面品质。

碳化矽和氮化矽加工:这些特殊陶瓷材料难以加工,使用金属结合剂磨具可以有效进行精密磨削。

半导体晶圆加工:金属结合剂砂轮被用于半导体晶圆的切割和磨削,这种应用要求极高的精度和材料的完整性,金属结合剂能提供稳定的切削力和表面粗糙度。

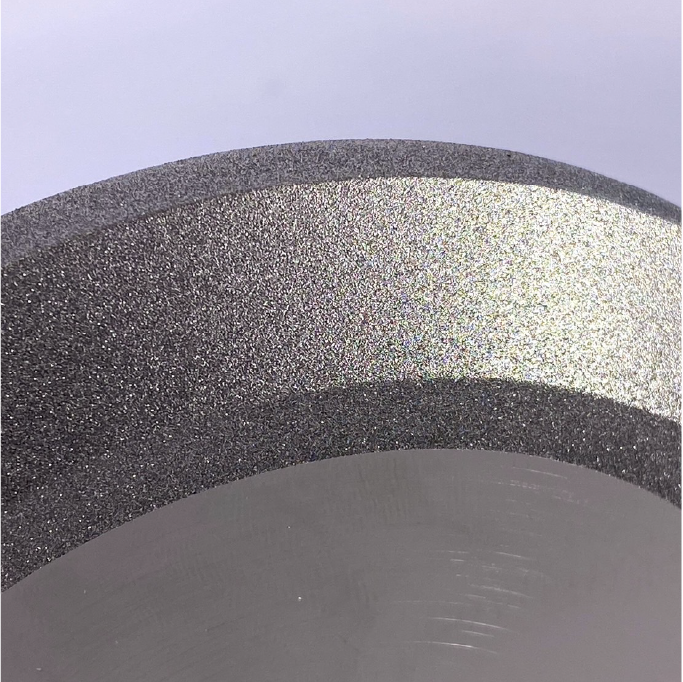

电铸结合剂

代号为:P

电铸结合剂是一种利用电镀技术将磨料固定在台金上的结合方式,通常使用金属,如镍或铜作为结合剂。

電鑄結合劑是一種結合強度較高的結合劑,一般將單層或多層磨粒用電鍍方法鍍在金屬台金上,這類磨具主要用於超硬材料的加工,特別是鑽石或氮化硼(CBN)磨具。

电铸结合剂磨具以其高精度和磨削性能而闻名,常用于高速、高精度磨削中。

结合剂的优点

磨削效率高:由于磨料颗粒暴露面积大,且没有结合剂过多包覆,因此具有较高的磨削效率,特别是在加工硬脆材料,如陶瓷、玻璃、碳化钨等时表现突出。

散热性能好:电铸结合剂的金属层很薄,磨削时产生的热量更容易散发,从而减少磨具和工件的热损伤,特别是在高速磨削时效果显著。

形状保持性好:电铸结合剂磨具的形状保持能力强,能够在长时间使用后保持精度,这使其在要求高精度的应用中非常受欢迎。

可制成形状复杂的磨具:电铸液在工艺过程中具有高流动性,能渗透到磨具表面的细小凹槽与缝隙,覆盖到难以加工的区域,适合制作异形、复杂结构的磨具。

加工范围广:适合于磨削多种高硬度材料,包括金属、陶瓷、玻璃和其他难加工材料,特别适合用于高精度、高效率的磨削和切割操作。

结合剂的缺点

耐久性差:电铸结合剂磨具通常只有一层磨料,一旦这层磨料磨损,磨具的性能就会大幅下降,无法继续使用,因此它的使用寿命相对较短。

修整困难:电铸结合剂磨具在磨损后不容易进行修整,通常需要更换新磨具或是重新电镀,这在某些大批量生产应用中可能会增加成本。

制造成本较高:由于电铸结合剂磨具的制造过程相对复杂,需要精密控制,因此制造成本相对较高。

应用范围

超硬材料加工:电铸结合剂磨具常用于钻石和CBN磨具的制造,适合用于磨削超硬材料,如碳化钨、不锈钢、陶瓷和玻璃等。

精密加工:适合用于高精度加工,如模具加工、精密工具制造、光学玻璃切割和磨削等。

高效磨削:用于高效磨削应用中,如汽车、航空航太等领域的零部件加工,特别是在高速磨削过程中能提供高效率和精度。

特殊形状磨具:由于电铸结合剂磨具可以根据需求制造成特殊形状,因此常用于需要复杂几何形状的磨削工具,如小孔加工工具、异形磨具等。

结论

结合剂是磨具制造中的关键材料,直接影响磨具的性能、应用范围和使用寿命。根据不同的加工需求和材料特性,结合剂可以分为多种类型,最常见的包括金属结合剂、陶瓷结合剂、树脂结合剂和电铸结合剂等。每种结合剂都有其特定的优势和局限性,适合不同的磨削应用。在选择结合剂时,根据需求来权衡这些材料的优缺点。

高强度、重负荷磨削工艺通常选择金属结合剂。

对于需要高精度或对热敏感的应用则可能更适合陶瓷或树脂结合剂。

此外,成本、加工材料的硬度、冷却条件以及环境因素也是选择结合剂时需要考虑的重要因素。

正确选择磨具结合剂是确保加工效率、成品质量和经济效益的关键。在不断发展的现代制造业中,结合剂技术的进步也推动了磨具性能的提升,使其能应对日益复杂和高要求的工业应用。

行动

- 该如何选择砂轮>>>金刚石砂轮与CBN砂轮怎么选择?

- 必须要知道的磨料基本知识>>>研磨-磨料 介绍

- 当前测量的表面粗糙度是否达到您预期的目标>>>研磨抛光与表面粗糙度对照表

- 当前的砂轮是否属正常磨损>>>目前的砂輪狀態如何 ? -電鑄砂輪篇

- 执行>>>金刚石与氮化硼砂轮、抛光磨料、抛光设备、抛光工具

- 覆盘

研磨方面 我们提供客制化调整,可以依加工需求调整比例已达最高效率

如果看完内文还是不知道怎么挑选最适合的。

欢迎跟我们联络,我们会有专人为您解答

如有需要订制报价也欢迎与我们联系

客服时间:周一至周五09:00~18:00

有想了解的题材或电话说不清楚的都欢迎私讯脸书~~

宏崴脸书:https://www.facebook.com/honwaygroup