Существует два основных типа обработки: один — изготовление формы и ее последующее тиражирование в больших количествах; другой — использовать различные инструменты и специальные материалы для придания необходимой формы. Индивидуальная обработка включает в себя следующие три категории:

1. Резка: сверление, фрезерование, точение

2. Шлифование: плоскошлифовальное, круглошлифовальное

3. Выгрузка: Выгрузка, первичная резка

В данной статье упоминается, что прецизионная режущая обработка в основном фокусируется на точности резки инструмента.

Возможности применения прецизионной резки

Обычно используется для деталей, требующих высокой точности, высокой надежности, высокой прочности, свободной формы и небольших партий:

(1) Опорные части, несущие высокоскоростное движение: авиационные двигатели.

(2) Детали в производственных инструментах и устройствах: полупроводниковые приборы

(3) Детали в устройствах и машинах с крайне малыми объемами производства: детали, связанные с космосом

Операции точной обработки включают в себя форму инструмента, материал, движение и прочность.

Форма инструмента влияет на его срок службы и жесткость.

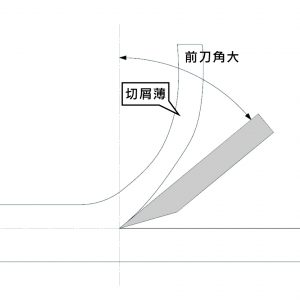

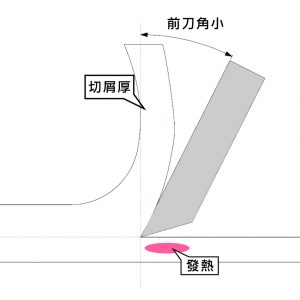

Размер угла наклона

Угол большой, инструмент в хорошем состоянии, тепловыделение небольшое, но инструмент тонкий, менее жесткий и склонен к сколам.

Угол небольшой, а состояние инструмента плохое, что может привести к выделению тепла, но при этом нелегко получить сколы.

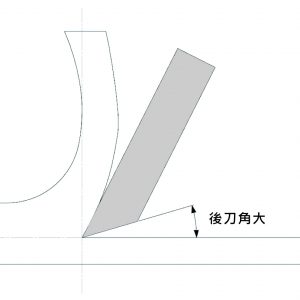

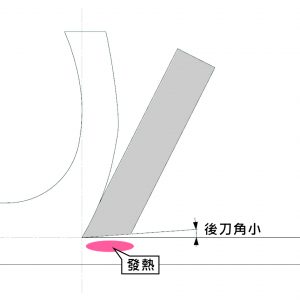

Размер угла заднего ножа

Угол большой, диапазон износа заднего лезвия небольшой, и его можно использовать в течение длительного времени, особенно хорошо подходит для резки алюминия и других материалов, склонных к слипанию.

Чем меньше угол, тем больше диапазон износа задней поверхности инструмента, но выделяющееся тепло также ускорит износ инструмента.

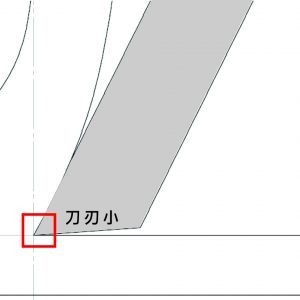

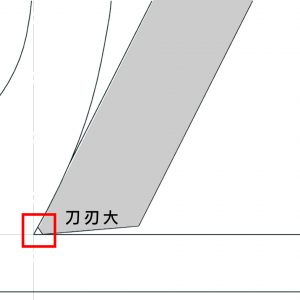

Острота передней кромки лезвия

Обычно на кончике инструмента имеется небольшой угол R или C, который называется лезвием.

Маленькое лезвие: Нож в хорошем состоянии, но склонен к сколам.

Большое лезвие: Инструмент в плохом состоянии, но не склонен к сколам.

Вставьте стружколом

У разных производителей есть разные схемы, позволяющие быстро скручивать чипсы, получаемые после резки, из-за чего они скручиваются и ломаются.

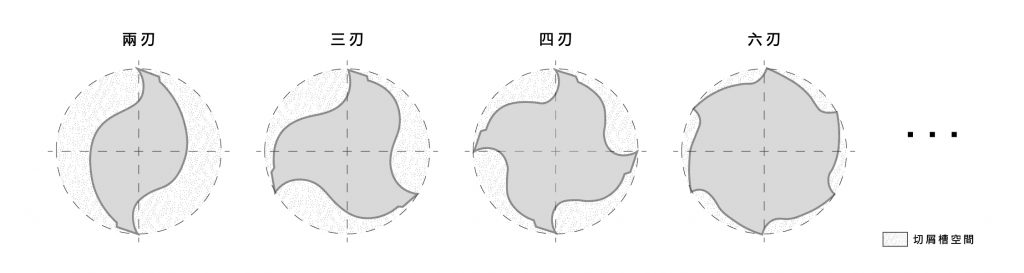

Количество режущих кромок на концевой фрезе

Больше лезвий: большая жесткость, но меньшие размеры и легкое засорение, не подходят для обработки канавок.

Мало режущих кромок: достаточно места для стружечных канавок.

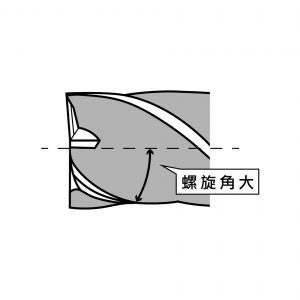

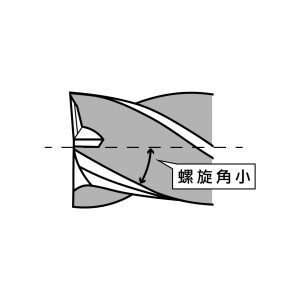

Угол наклона винтовой линии ножа для мойки торцов

Большой угол наклона спирали: меньшая жесткость, подходит для обработки боковых сторон.

Малый угол наклона винтовой линии: повышенная жесткость, подходит для обработки глубоких канавок.

Распространенные материалы инструментов

1. Алмазоспеченный корпус

2.спеченный корпус cBN

3. Керамика

4. Металлокерамика

5. Карбид

6. Быстрорежущая инструментальная сталь (HSS)

Выбор будет сделан на основе его твердости, прочности, термостойкости, стойкости к растворителям и материала, который соответствует чипам. (Например: хотя алмаз и твердый, он не подходит для резки углеродистой стали. Он вступит в реакцию с углеродом в углеродистой стали и сократит ее срок службы.)

Эксплуатация инструмента

Скорость резания — это скорость, с которой инструмент воздействует на инструмент. Обычно единица измерения выражается в м/мин. При использовании вращающегося инструмента для резки окружная скорость внешнего диаметра инструмента при его вращении на один оборот называется скоростью резания. Поскольку при вращении материала скорость резания становится окружной, скорость резания также называется окружной скоростью.

Резка подразделяется на непрерывную и прерывистую. Непрерывная резка имеет небольшую ударную силу, но в процессе непрерывной обработки будет накапливаться тепло; Прерывистое резание имеет большую ударную силу (поскольку процесс включает в себя многократные подачи), но процесс обработки не выделяет столько тепла, как непрерывный износ при резании.

Прочность инструмента

Если жесткость инструмента слишком мала, это приведет к возникновению вибрации в процессе обработки, что не только ускорит износ инструмента, но и не позволит достичь требуемой точности обработки.

Также важна жесткость опорного основания, фиксирующего инструмент, сам станок и заготовку. Если заготовка недостаточно жесткая, ее воздействие можно уменьшить путем зажима. Если конструкцию невозможно закрепить, необходимо использовать инструменты с максимально возможной степенью остроты, чтобы снизить нагрузку при резании и исключить деформацию заготовки.