С развитием науки и техники применение различных металлов в различных отраслях промышленности становится все более разнообразным, а металлографический анализ материалов (сокращенно металлография) приобретает все большее значение. Как эффективно улучшить качество продукции и снизить производственные затраты, хорошее металлографическое исследование является большим подспорьем

В этой статье мы объясним вам, как полностью выполнить процесс металлографического исследования и некоторые меры предосторожности. Среди них важными этапами являются качественные металлографические исследования, шлифовка и полировка!

Ключевой момент 1: Знакомый нам металлографический процесс — это «резка» > «внедрение» > «шлифовка» > «полировка» > «травление» > «детектирование», что представляет собой полный процесс.

Ключевой момент 2: В зависимости от потребностей исследования, некоторым деталям может потребоваться только полировка.

Оглавление

Что такое металлографический анализ?

Изучить взаимосвязь между микроструктурой и свойствами металлов и их сплавов. Металлографические исследования с помощью микроскопического анализа металлов или сплавов позволяют выявить микроскопические характеристики материала, такие как структура зерен, фазовый состав, границы зерен, дефекты (например, пустоты и включения).

«Фаза» — это однородная часть сплава, имеющая одинаковый химический состав, структуру и атомное расположение, при этом различные фазы разделены четкими границами раздела. Общие свойства сплава определяются структурными характеристиками отдельных фаз, входящих в его состав, и тем, как они сочетаются друг с другом. Фазовые структуры в сплавах в основном делятся на два типа: твердые растворы и соединения. Твердые растворы являются результатом растворения атомов легирующих элементов в решетке основного металла, тогда как соединения представляют собой кристаллические структуры, образованные различными элементами в фиксированных пропорциях. Металлография изучает фазовую структуру металлов и сплавов. С помощью металлографических исследований можно проанализировать микроструктуру материала, а также сделать выводы о его свойствах и истории обработки.

Процесс изготовления металлографических изображений

1. Отбор проб: выберите репрезентативный участок из всего материала, чтобы убедиться, что образец отражает истинные характеристики материала. Зона отбора проб не должна подвергаться неравномерным воздействиям во время обработки, термической обработки или использования. Для резки материала используйте отрезной станок. Распространенные методы включают механическую резку и резку проволокой. Избегайте перегрева или чрезмерного давления при резке, чтобы предотвратить образование зон термического воздействия на поверхности материала, которые могут вызвать деформацию зерна или структурные изменения.

2. Заливка: в основном используется для фиксации и защиты образцов, особенно имеющих неправильную форму или небольших размеров. В процессе монтажа образец обычно заливается термореактивной или холодноотверждаемой смолой, которая обеспечивает надежную опору для облегчения последующих операций шлифования и полирования, а также предотвращает повреждение краев образца во время обработки. Крепление также облегчает зажим образца, обеспечивая стабильность во время подготовки образца, тем самым повышая точность и согласованность микроструктурных наблюдений.

3. Шлифовка: Шлифовка является очень важным этапом металлографического исследования. Его основное назначение — предварительное выравнивание поверхности образца для удаления грубых следов резки и неровностей.

В этом процессе обычно используются абразивы различной зернистости, такие как абразивные губки или абразивные пасты.

Выберите подходящий размер зерен, начиная с более грубых абразивов, а затем переходя к более мелким, пока на плоскости образца не появятся царапины только в одном направлении.

В процессе шлифования следует следить за поддержанием соответствующего давления шлифования и равномерного времени шлифования, чтобы избежать перегрева или деформации поверхности образца.

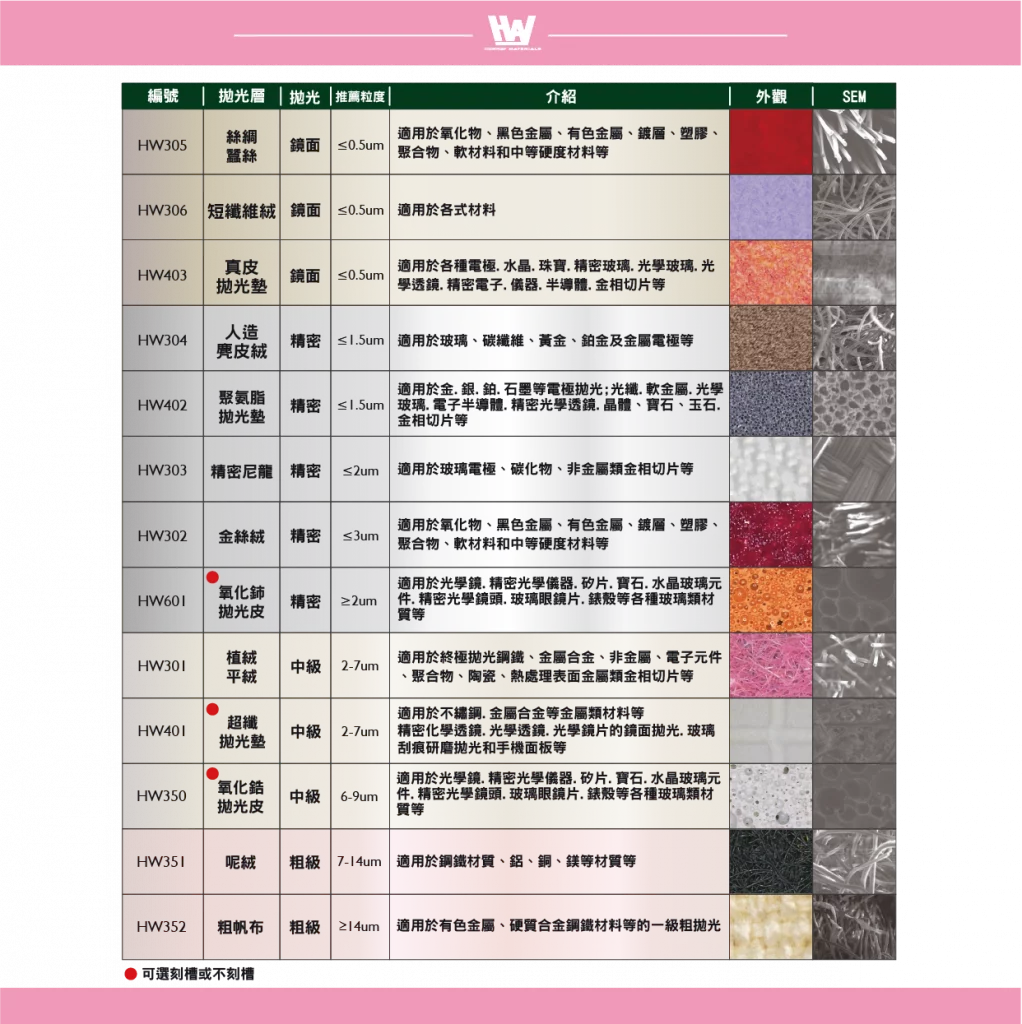

Рисунок на шлифовальном диске не только эстетичен, но и предназначен для лучшего удаления шлифовальной жидкости и мусора, образующихся в процессе шлифования. Абразив шлифовального круга влияет не только на скорость съема образца, но и конструкция шаблона является еще одним ключевым фактором, влияющим на скорость съема поверхности образца. Существуют различные варианты схем для быстрого или медленного шлифования.

4. Полировка: Металлографическая полировка также является важным этапом в процессе подготовки металлографических образцов! Цель — получение эффекта гладкого зеркала путем удаления мелких неровностей и царапин на поверхности образца.

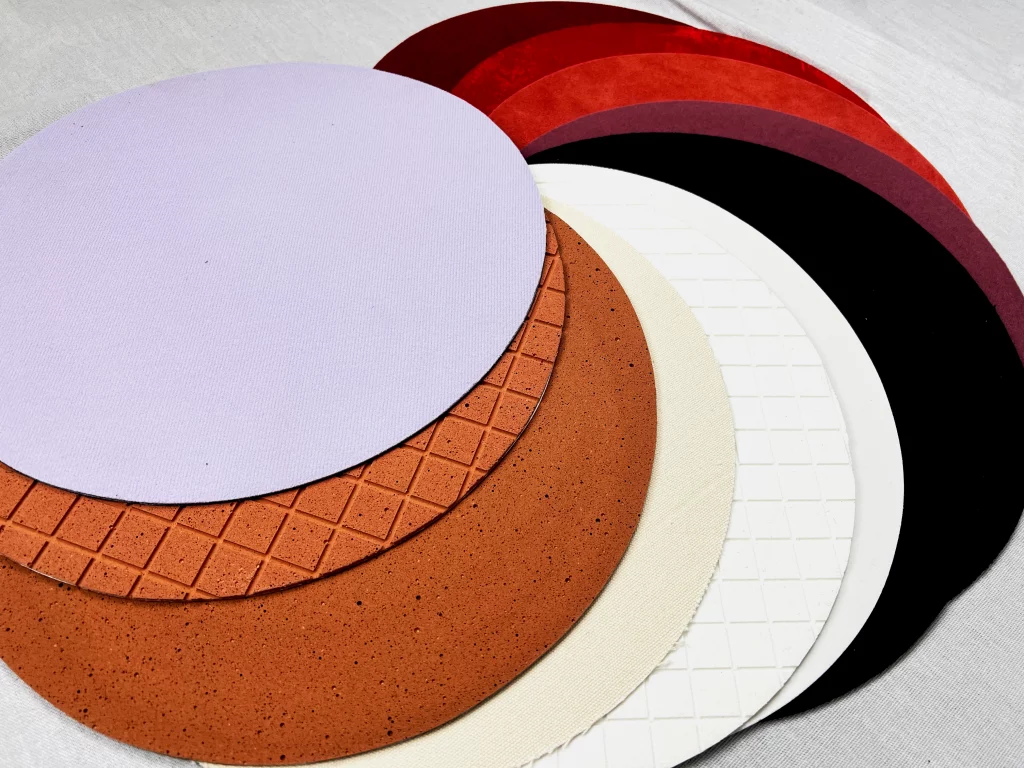

Этот процесс обычно начинается с грубой полировки, которая часто применяется на шерстяных дисках или грубых брезентовых дисках; Средняя полировка часто применяется на флокированных полировальных кругах, полировальных кругах из микрофибры и т. д.; постепенно переходят к точной полировке, используя для полировки золотые бархатные диски или полиуретановые диски; наконец, для зеркальной полировки с целью достижения высокого блеска используются коротковолокнистые бархатные диски, шелковые диски и т. д.

Советы: При полировке необходимо использовать соответствующую полировальную жидкость и полировальный круг, чтобы обеспечить равномерное распределение абразива и шлифовальный эффект. Если вы обнаружили царапины, которые не удалось удалить на этапе полировки, рекомендуется вернуться к предыдущему этапу или использовать другую формулу для пробной шлифовки.

5. Травление: Отшлифованный и отполированный образец погружается в специальный травитель, который избирательно воздействует на различные фазы или границы зерен, тем самым раскрывая его микроструктуру. Обычные травители включают кислотные или щелочные растворы, при этом конкретный выбор зависит от состава образца и ожидаемой структуры.

Контроль времени коррозии имеет решающее значение; Слишком длинный или слишком короткий интервал повлияет на результаты наблюдения! Успешное металлографическое травление позволяет четко увидеть границы зерен и распределение фаз.

Примечание: Однако не все образцы следует подвергать травлению, поскольку это может выявить нежелательные особенности, затрудняющие наблюдение, например, пятнистые узоры на образцах чугуна, содержащих графит. Поэтому решение о проведении коррозии следует принимать тщательно, учитывая свойства материала.

Стандарты для металлографических образцов

1. Образец должен быть репрезентативным: Место отбора образца должно быть репрезентативным для характеристик всего материала. Это гарантирует, что микроскопические наблюдения отражают общие свойства материала, а не ограничиваются локальными особенностями в определенной области.

2. Все структурные элементы должны быть сохранены: в процессе подготовки образца все микроструктурные элементы материала (такие как зерна, фазы, включения и т. д.) должны быть сохранены, а их первоначальная форма или распределение не должны изменяться из-за процессов подготовки, таких как резка, шлифовка, полировка и т. д.

3. Поверхность образца не должна иметь царапин и деформаций: во время испытания образец должен быть обработан до гладкой и бездефектной поверхности. Следует избегать царапин, остающихся во время шлифовки и полировки, а также пластической деформации, вызванной такими операциями, как термическая обработка. Эти дефекты могут мешать наблюдению за микроструктурой и искажать результаты наблюдения.

4. На поверхности образца не должно быть посторонних веществ: На поверхности образца не должно быть жира, пыли, продуктов коррозии или других загрязнений, так как эти посторонние вещества могут затруднить или ввести в заблуждение микроскопические наблюдения и, таким образом, повлиять на результаты анализа.

5. Поверхность образца должна быть плоской и зеркальной: Поверхность отполированного образца должна быть очень плоской и гладкой, достигая зеркального эффекта. Это позволяет четко наблюдать микроструктуру металла под микроскопом, не обращая внимания на шероховатость или неровности поверхности.

Применение металлографических исследований

1. Разработка материалов: изучая микроструктуру металлических материалов, мы можем помочь разработать металлические сплавы с лучшими характеристиками.

2. Анализ отказов: с помощью микроскопического анализа вышедших из строя металлических деталей можно выявить причины отказа материала, такие как усталость, трещины, коррозия и т. д.

3. Контроль качества: В промышленном производстве металлографические исследования используются для контроля качества металлических изделий с целью обеспечения соответствия их микроструктуры проектным требованиям.

Применение металлографического анализа в различных отраслях промышленности

Производство: В металлообработке и производстве металлографический анализ используется для проверки структуры, размера зерна, распределения фаз и т. д. металлических материалов с целью обеспечения прочности и долговечности материалов в механических применениях.

Производство: В металлообработке и производстве металлографический анализ используется для проверки структуры, размера зерна, распределения фаз и т. д. металлических материалов с целью обеспечения прочности и долговечности материалов в механических применениях.

Медицинские приборы: металлографический анализ используется в медицинских приборах, таких как хирургические инструменты, а также для проверки металлических материалов в имплантатах, чтобы гарантировать их биосовместимость и долговечность, особенно для деталей, имплантируемых в тело человека.

Электроника и полупроводники: При производстве электронных компонентов металлографические методы могут использоваться для проверки качества паяных соединений и проводящих материалов, чтобы гарантировать стабильность их характеристик в микроскопическом масштабе.

Строительство и гражданское строительство: при возведении железобетонных конструкций металлографический анализ позволяет определить качество стальных стержней для обеспечения устойчивости и безопасности конструкции, а также может использоваться для анализа коррозии металлических компонентов мостов или зданий с целью оценки их срока службы и рисков для безопасности.

Рекомендуемые полировальные инструменты

Наноалмазная полировальная жидкость / шлифовальная жидкость / суспензионная полировальная жидкость >>>полировальная жидкость

- Больше подходит для: Механическая эксплуатация

- Состояние: Жидкость (масло/вода/спирт)

- При полировке можно использовать двухстороннюю шлифовальную машину, химико-механическую полировку (CMP), металлографическую шлифовку.

- ※Поскольку абразив находится в свободном состоянии, он может полировать большую площадь объекта.

- ※Если поверхность заготовки все еще очень шероховатая, можно выбрать полировальную жидкость с более крупным размером частиц.

Жидкость для полировки на основе оксида алюминия (церия) / Жидкость для шлифования >>>Жидкость для полировки суспензии

- Больше подходит для: Механическая эксплуатация

- Состояние: Жидкое

- Область применения: обычно используется после алмазной пасты.

- ※Можно устранить следы полировки на заготовке.

- ※Рекомендуется использовать оксид церия с инструментами и на низкой скорости.

Полировальные диски / Абразивные диски >>>> Расходные материалы для металлографии

- Материал:

- Содержит абразивы: полировальный диск из оксида церия, шлифовальный диск из алмазной смолы, шлифовальный диск из гальванизированного алмаза.

- Неабразивные: шелк, коровья кожа, полиуретан (черная фланель), тканые, пушистые, пористые, жесткие ткани, мягкие ткани и т. д.

Экспериментальные статьи

Полировка меди>>> Материал для полировки металла-CU Медь Введение

Полировка никеля>>> Материал для полировки металла — Введение в никель NI

Полировка цинка>>> Материал для полировки металла-Zn цинк введение

Полировка нержавеющей стали>>>Материал для полировки металла — Введение в нержавеющую сталь

заключение

Подготовка металлографических образцов является ключевым процессом. Благодаря правильному отбору проб, заливке, шлифовке, полировке и травлению, а также пониманию стандартов металлографического отбора проб можно четко представить микроструктуру металлических материалов, что позволит провести точный анализ и оценку. Успешная металлографическая подготовка образцов позволяет эффективно избежать деформации или загрязнения образца и обеспечить истинное отражение свойств материала. Понимание металлографических исследований может помочь в их применении во всех сферах жизни и обеспечить количественные показатели для исследований и разработок в области материаловедения, тем самым повышая эффективность процесса и снижая затраты на процесс, что нельзя игнорировать.

Что касается измельчения, мы предлагаем индивидуальные настройки и можем регулировать соотношение в соответствии с требованиями обработки для достижения максимальной эффективности.

Если после прочтения текста вы все еще не знаете, как выбрать наиболее подходящий вариант.

Добро пожаловать, свяжитесь с нами, у нас есть кто-то, кто ответит на ваши вопросы.

Если вам нужна индивидуальная расценка, пожалуйста, свяжитесь с нами.

Часы работы службы поддержки клиентов: с понедельника по пятницу с 09:00 до 18:00.

Тел: 07 223 1058

Если у вас есть какие-либо вопросы или вопросы, на которые вы не смогли ответить по телефону, пожалуйста, отправьте мне личное сообщение на Facebook~~

Фейсбук Хоневэй: https://www.facebook.com/honwaygroup