가공은 크게 두 가지로 나뉘는데, 하나는 금형을 만든 후 대량 복제하는 것이고, 다른 하나는 다양한 공구와 특정 재료를 사용해 원하는 형상을 개별적으로 만드는 것입니다. 개별 가공은 다음 세 가지 주요 유형으로 구분됩니다:

1. 절삭: 드릴링, 밀링, 선반 가공

2. 연마: 평면 연마, 원통 연마

3. 방전: 방전 가공, 선절단 가공

본 글에서는 정밀 절삭 가공을 주로 공구를 이용한 정밀 절삭에 대해 다룹니다.

정밀 절삭 가공의 적용 시기

일반적으로 고정밀도, 고신뢰성, 고강도, 자유로운 형상, 소량 생산이 요구되는 부품에 사용됩니다:

(1)고속 운동을 지지하고 하중을 받는 부품: 항공기 엔진

(2)製조용 공구 및 장치 내 부품: 반도체 장치

(3)극소량 생산 장치 및 기계 내 부품: 우주 관련 부품

정밀 가공 작업에는 공구의 형상, 재질, 동작 및 강도가 포함됩니다.

공구 형상의 차이가 사용 수명과 강성에 영향을 미칩니다.

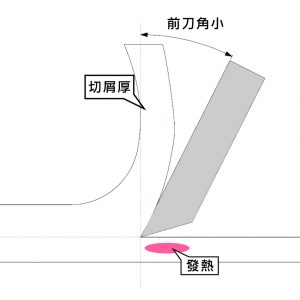

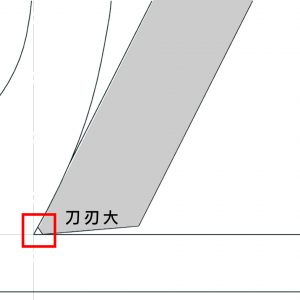

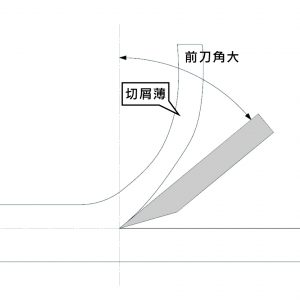

전면 각도 크기

각도가 크면 공구 상태가 좋고 발열이 적으나, 공구가 얇아 강성이 낮아 결함이 쉽게 발생할 수 있습니다.

각도가 작으면 공구 상태가 좋지 않아 발열이 많지만 결함 발생은 적습니다.

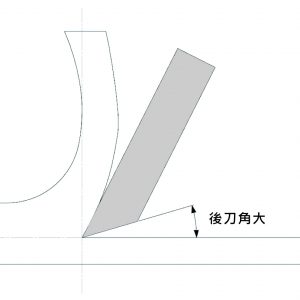

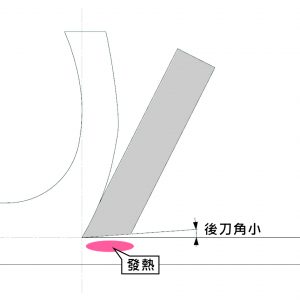

후면 각도 크기

각도가 크면 후면 마모 범위가 작아 장시간 사용 가능하며, 특히 알루미늄과 같이 점착성이 강한 재료 절삭에 적합합니다.

각도가 작으면 후면 마모 범위가 크지만 발열 현상이 발생하고 공구 마모가 가속화됩니다.

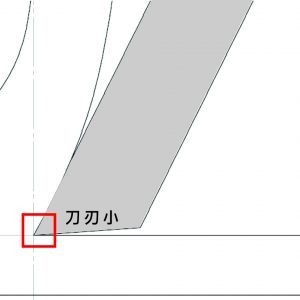

공구 날 끝의 예리함

일반 공구 끝부분에는 작은 R 또는 C 각이 있어 이를 공구 날이라고 합니다.

공구 날이 작으면: 공구 상태가 좋으나 쉽게 칩이 깨짐.

공구 날이 크면: 공구 상태가 다소 좋지 않으나 칩 깨짐이 적음.

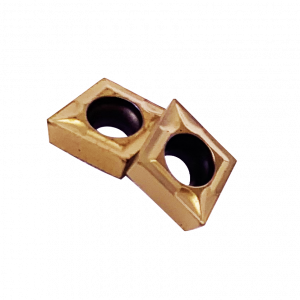

칩 분리 홈

제조사마다 다양한 패턴이 있으며, 절삭 후 발생하는 칩을 빠르게 말아 부서지게 합니다.

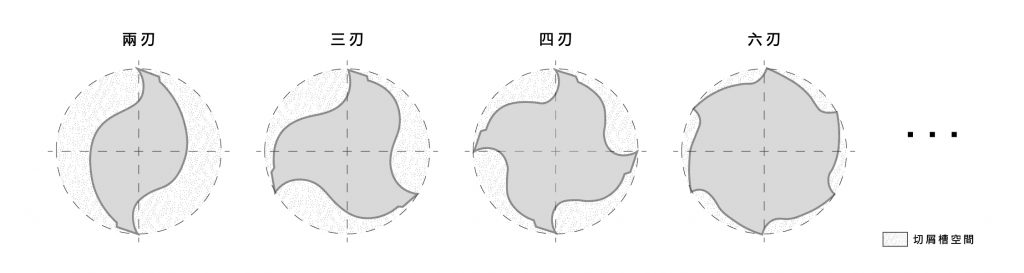

엔드밀 날 수

날 수가 많으면:강성이 좋으나 칩 배출 공간이 적어 막히기 쉽고 홈 가공에는 부적합.

날 수가 적으면:칩 배출 공간이 충분함.

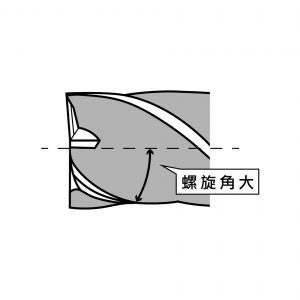

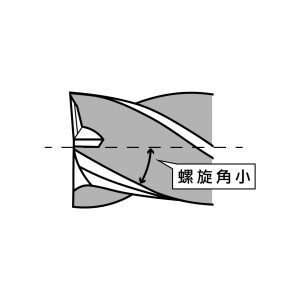

엔드밀 나선 각도

나선 각이 크면:강성이 약하며 측면 정밀 가공에 적합.

나선 각이 작으면:강성이 좋고 깊은 홈 가공에 적합.

공구의 일반적인 재질

1.다이아몬드 소결체

2.cBN소결체

3.세라믹

4.금속 세라믹

5.경질 합금

6.고속도 공구강 (고속강)

공구는 경도, 인성, 내열성, 내착성 및 칩 소재와의 적합성에 따라 선택됩니다. (예: 다이아몬드는 매우 단단하지만 탄소강 절삭에는 적합하지 않으며, 탄소강의 탄소와 반응하여 수명이 단축됩니다.)

공구의 작동

절삭 속도는 공구가 작업물에 작용하는 속도로, 일반적으로 m/min 단위로 표시됩니다. 회전 공구의 경우 공구 외경이 한 바퀴 도는 원주 속도가 절삭 속도가 되며, 재료가 회전할 때 절삭점의 원주 속도가 되므로 절삭 속도를 원주 속도라고도 합니다.

절삭은 연속 절삭과 간헐 절삭으로 나뉩니다. 연속 절삭은 충격이 적지만 가공 과정 중 열이 축적되고, 간헐 절삭은 충격이 크고(여러 번 진입하기 때문) 가공 시 연속 절삭만큼 열이 많이 발생하지 않습니다.

공구의 강도

공구의 강성이 너무 낮으면 가공 중 진동이 발생하여 공구 마모가 빨라지고 가공 정밀도를 충족시키기 어렵습니다.

공구를 고정하는 지지대, 기계 자체 및 공작물의 강성도 매우 중요합니다. 공작물의 강성이 부족할 경우 고정 방식을 통해 영향을 줄일 수 있으며, 고정이 어려운 구조라면 최대한 날카로운 공구를 선택하여 절삭 부하를 줄이고 공작물 변형을 억제해야 합니다.