목차

공구 날끝 둔화는 일반적으로 크게 주목받지 않지만, 매우 중요한 문제입니다. 그 이유는 둔화된 공구가 날끝 강도를 효과적으로 높이고, 공구 수명과 절삭 가공의 안정성을 향상시킬 수 있기 때문입니다. 공구는 공작 기계의 ‘이빨’이며, 공구의 절삭 성능과 수명에 영향을 미치는 주요 요소는 공구 재료, 공구 형상, 구조, 절삭 조건 최적화 외에도, 다수의 날끝 둔화 실험을 통해 확인된 바와 같이, 우수한 날끝 형상과 날끝 둔화 품질 또한 빠르고 효율적인 절삭 가공의 전제 조건이 됩니다.

공구 날끝 둔화란 무엇인가?

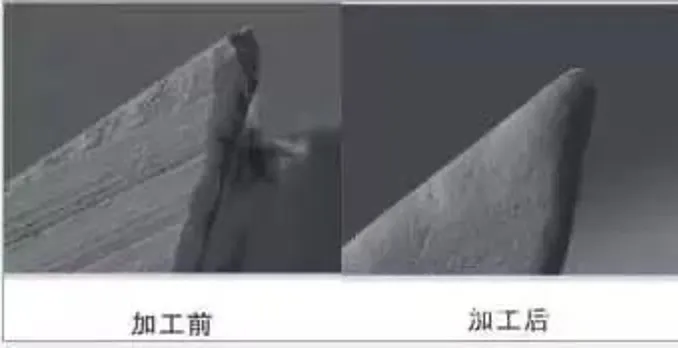

공구 둔화란 공구 또는 인서트가 정밀 연마된 후, 코팅 전에 수행되는 날끝 형상 보정 공정으로, 버 제거, 평탄화, 폴리싱을 통해 공구 품질을 향상시키고 수명을 연장시키는 것을 말합니다. 현재 국내외에서 통일된 용어는 없으며, ‘날끝 둔화’, ‘날끝 강화’, ‘날끝 호닝’, ‘날끝 준비’, 또는 ‘ER(Edge Radiusing) 처리’ 등으로 불리고 있습니다.

왜 날끝 형상을 보정해야 할까요? 일반 연삭 휠이나 다이아몬드 휠로 연삭한 후의 공구 날끝에는 다양한 정도의 미세 결함(미세한 치핑이나 톱니 모양 날끝)이 존재합니다. 전자는 육안이나 일반 확대경으로도 관찰 가능하며, 후자는 100배 확대(0.010mm 눈금 포함) 현미경으로 확인할 수 있습니다. 이러한 미세 결함은 일반적으로 0.01~0.05mm 정도이며, 심한 경우 0.1mm 이상에 달하기도 합니다. 절삭 가공 중 이러한 날끝의 미세 결함은 쉽게 확대되어 공구의 마모와 파손을 가속화합니다. 현대 고속 절삭 가공 및 자동화 공작기계는 공구 성능과 안정성에 대해 더 높은 수준을 요구하고 있으며, 특히 코팅 공구는 코팅 전에 반드시 날끝 둔화 처리를 거쳐야만 코팅의 접착력과 수명을 보장할 수 있습니다

목적

날끝 둔화 기술의 목적은 연삭 후 공구 날끝에 생기는 미세한 결함을 해결하여, 날끝의 날카로움을 줄이거나 제거하고, 매끄럽고 평탄하며 날카롭고 견고하면서도 내구성이 높은 상태를 실현하는 데 있습니다. 아래는 일반적인 날끝 형상입니다:

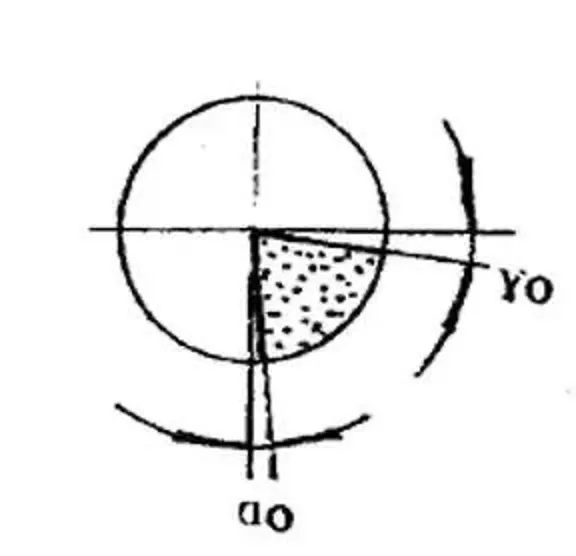

【예리한 날끝】연마 전후에 절삭면과 후면이 교차되면서 자연스럽게 형성된 날끝으로, 매우 날카롭지만 강도가 약하고 마모되기 쉽습니다. 일반적으로 정밀 가공용 공구에 사용됩니다. (아래 그림 참고)

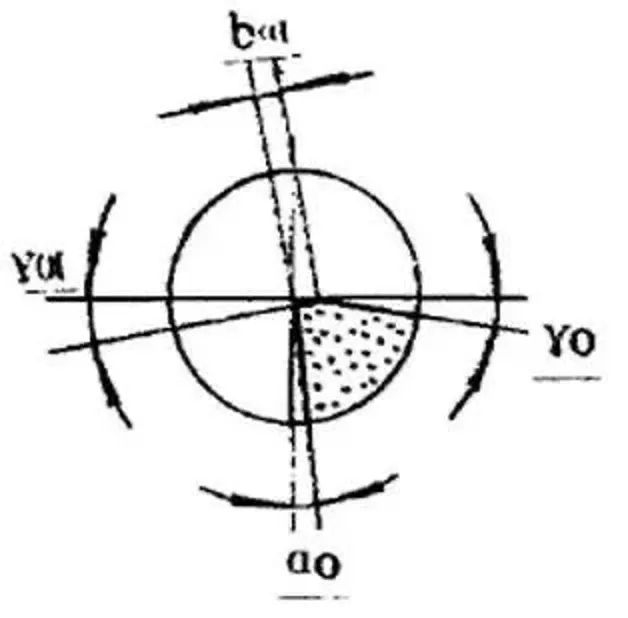

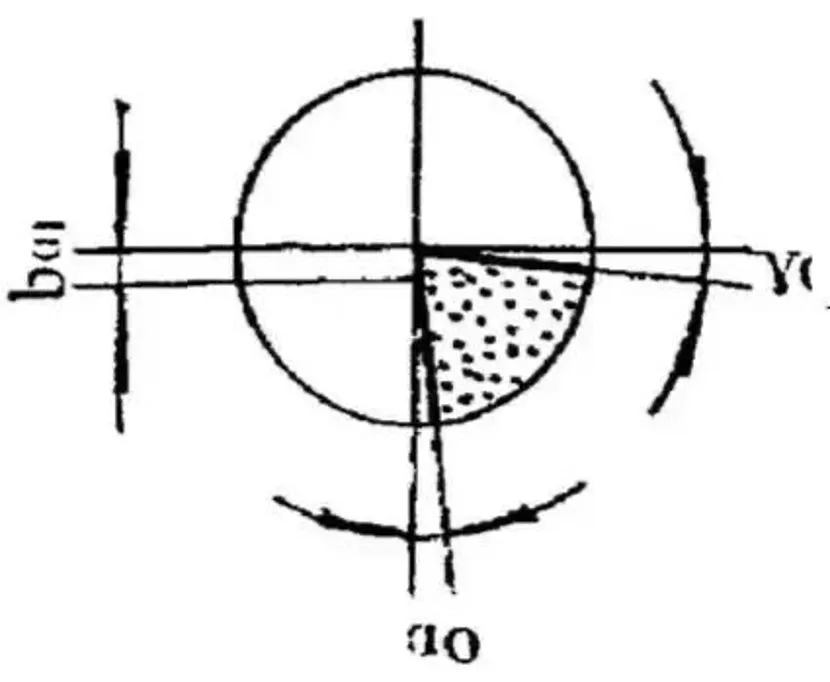

【모따기 날끝】날끝 근처의 전면(前刀面)에 아주 좁은 마이너스 전각의 모서리를 연삭하여 형성된 날끝으로, 날끝의 강도를 크게 향상시킵니다. 주로 황삭 및 반정밀가공용 공구에 사용됩니다. (아래 그림 참고)

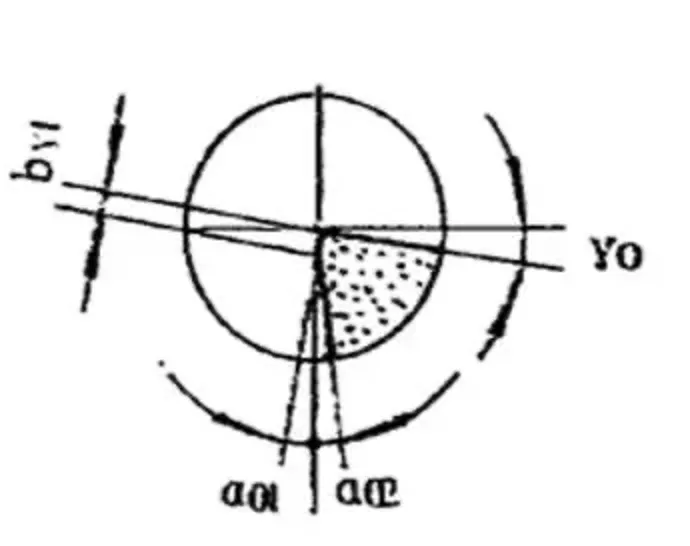

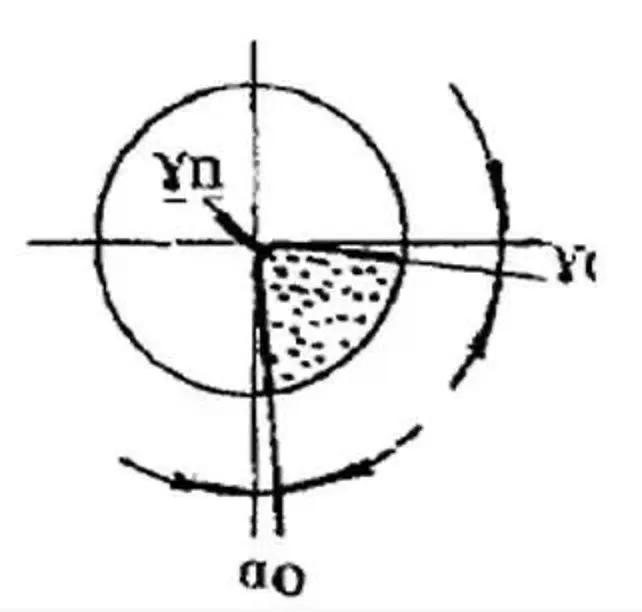

【진동 억제 날끝】날끝 근처의 후면에 매우 좁은 마이너스 후각 모서리를 연삭하여 형성된 날끝으로, 절삭 시 공구와 공작물 간의 접촉 면적을 증가시켜 절삭 과정에서의 진동을 억제합니다. 주로 가공 시스템의 강성이 부족할 때 사용하는 단일날 공구에 적용됩니다. (아래 그림 참고)

【백날】날끝 근처의 후면에 후각이 0°인 좁은 면 또는 날띠를 연삭하여 형성된 날끝으로, 지지 및 가이드 역할을 하며 동시에 가공면을 눌러 정밀하게 마무리하는 효과가 있습니다. 리머, 브로치 등 다날 공구에 주로 사용됩니다. (아래 그림 참고)

【모서리 라운드 날끝】날끝 부분을 연삭하거나 둔화 처리하여 일정한 반경의 라운드 모서리를 형성한 날끝으로, 날끝 강도를 높이고 공구 수명을 향상시킵니다. 다양한 거친가공 및 반정밀가공 인서트 타입 공구에 사용됩니다. (아래 그림 참고)

날끝 둔화 형태

날끝 둔화의 기하학적 형상은 공구 수명에 큰 영향을 미칩니다. 대표적으로 두 가지 형상이 있습니다: 하나는 원호형 날끝, 다른 하나는 폭포형 날끝입니다.

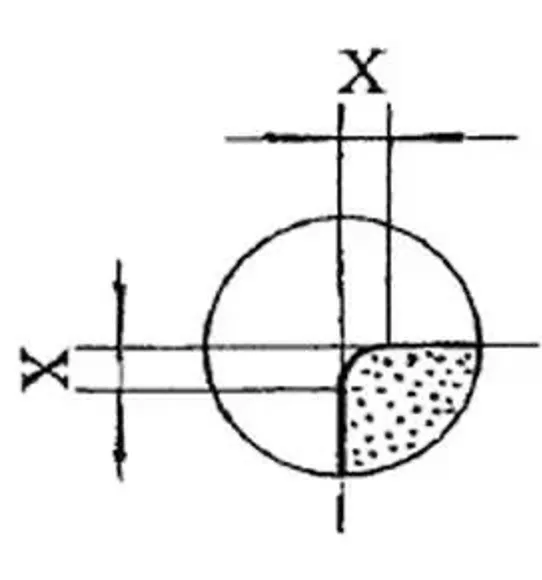

【원호형 날끝】날끝 모서리 부위에 대칭적인 곡선을 형성한 형태로, 전체 공구의 80% 이상에서 사용되며, 황삭 및 정밀 가공 모두에 적합합니다. (아래 그림 참고)

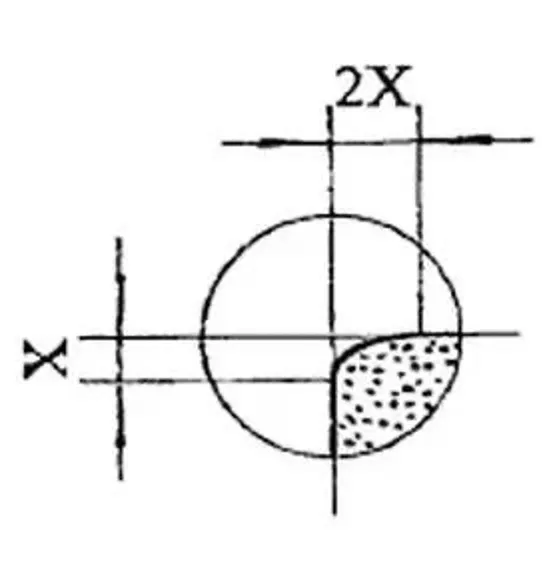

【폭포형 날끝】날끝 모서리 부위에서 상면과 측면의 비율이 일반적으로 2:1인 비대칭 곡선을 형성한 형태로, 거친 충격이 수반되는 가혹한 가공 환경에 적합합니다. (아래 그림 참고)

효과

- 날끝의 라운딩: 날끝의 버를 제거하고 정밀하고 균일한 라운딩 가공을 실현합니다.

- 광택도 향상: 날끝의 버는 공구 마모를 유발하고, 가공된 공작물 표면도 거칠어지게 만듭니다. 둔화 처리를 통해 날끝이 매우 매끄러워지고, 이빨 깨짐 현상이 크게 줄어들며, 공작물의 표면 광택도 함께 향상됩니다.

- 성능 향상: 공구 홈을 균일하게 폴리싱하여 표면 품질과 칩 배출 성능을 개선합니다.

- 절삭력 증가: 홈의 표면이 평탄하고 매끄러울수록 칩이 더 잘 배출되며, 더 높은 속도의 절삭이 가능합니다. 또한 표면 품질이 향상되면 공구와 가공 소재가 달라붙는 위험이 줄어들며, 절삭력을 최대 40%까지 줄여 보다 원활한 절삭이 가능합니다.

둔화 파라미터 선택

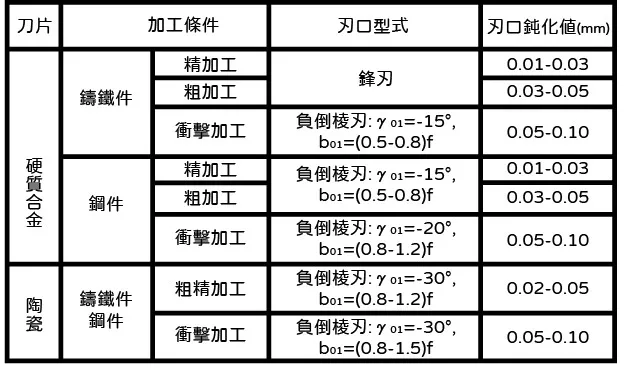

인서트 날끝 둔화 장비의 개발 및 실제 생산 적용을 통해 몇 가지 기본적인 규칙을 파악하게 되었습니다. 다양한 가공 조건에 따라 날끝 형상과 둔화 파라미터를 적절히 선택하는 것이 매우 중요합니다. 인서트의 재질이 다르고, 가공 조건이 다르기 때문에 선택되는 날끝 형상 및 둔화 형상의 파라미터 또한 달라야 하며, 그렇지 않으면 공구 수명을 연장하는 기대 효과를 얻기 어렵습니다.

다음은 권장 파라미터 표입니다:

해외의 날끝 둔화 파라미터와 비교해 보면, 전체 공구의 약 70%는 둔화 값이 0.0254~0.0762mm 범위에 있습니다. 최대값: 0.127~0.2032mm 최소값: 머리카락 두께 0.0762mm의 1/6에 해당하는 0.0127mm 이처럼 아주 미세한 둔화라도 공구 날끝을 눈에 띄게 강화시킬 수 있습니다.

다양한 날끝 둔화 실천 경험을 통해 입증된 바에 따르면:

- 날끝은 반드시 날카로울수록 좋은 것도, 무딜수록 좋은 것도 아닙니다. 가공 조건에 따라 적절한 둔화 값을 설정하는 것이 가장 이상적입니다.

- 날끝 둔화와 날끝 형상 결합은 날끝 강도를 높이고 공구 수명을 연장하며 공구 비용을 절감할 수 있는 가장 보편적이고 효과적인 방법입니다.

- 미세 분말 연삭 휠로 마이너스 모따기 연삭을 하면 미세 결함이 작아지며(0.005-0.010mm 수준), 여기에 작은 둔화 파라미터(0.010-0.030mm)를 적용하면 날끝이 날카롭고 견고하며 내구성도 우수해집니다.

코팅의 폴리싱

코팅 후 발생하는 돌출된 미세 방울을 제거하여 표면 광택도를 향상시키고, 윤활유의 흡착력을 증가시킵니다.

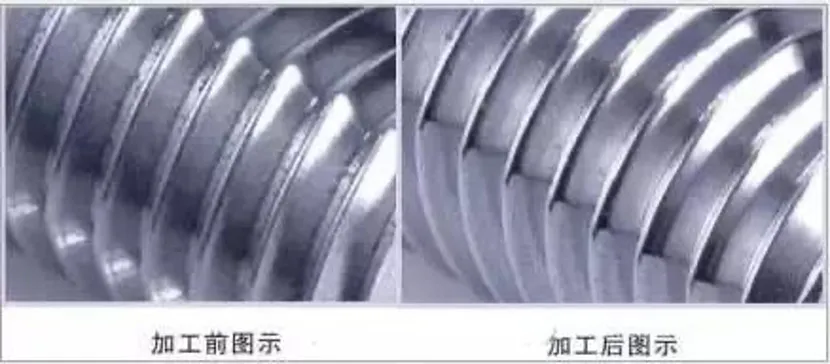

공구는 코팅 후 표면에 미세하게 돌출된 작은 방울이 생기며, 이는 표면 조도를 증가시켜 절삭 시 마찰열을 크게 유발하고 절삭 속도를 저하시킵니다. 둔화 폴리싱을 거치면 이러한 미세 방울이 제거되고, 동시에 표면에 다수의 미세한 구멍이 남아 절삭 가공 중 절삭유를 더 많이 흡착할 수 있어, 절삭 시 발생하는 열을 크게 줄이고 절삭 속도를 현저히 향상시킬 수 있습니다.